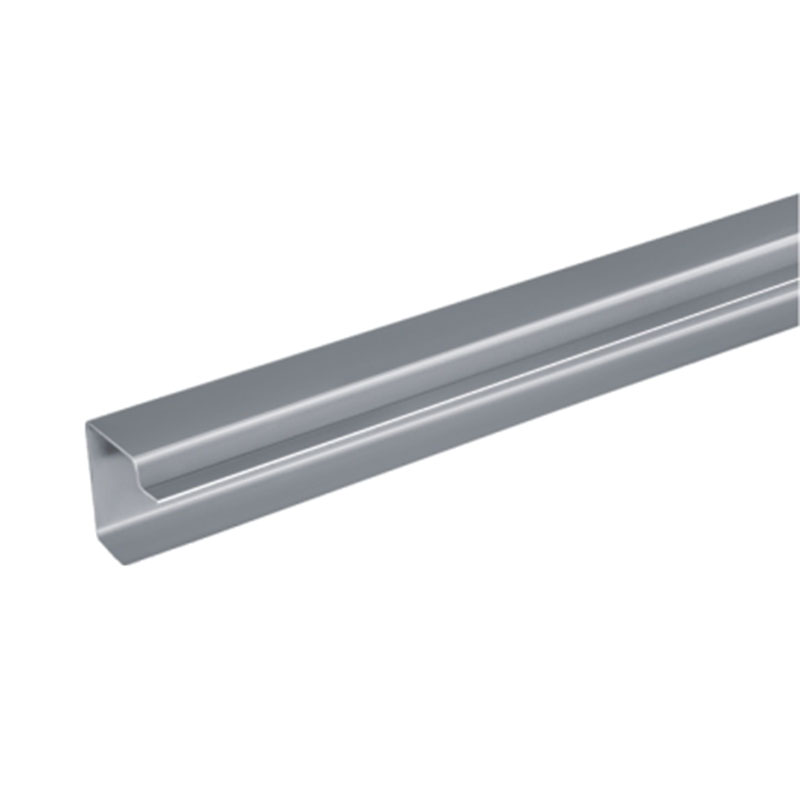

Внутренняя накладка нижнего пояса средней части левой лонжерона производитель

Давайте начистоту. Когда речь заходит о внутренней накладке нижнего пояса средней части левой лонжерона, часто попадаются очень общие описания. Искать конкретного производителя – это уже другая история. Многие стремятся просто найти 'кому доверить', не вдаваясь в детали. Но на деле всё гораздо сложнее. Я, как человек, который несколько лет проработал в авиационной промышленности, хочу поделиться своими мыслями и опытом. Это не теоретический разбор, а скорее набор наблюдений и практических советов, основанных на реальных задачах и, поверьте, не всегда однозначных решениях.

Проблема совместимости материалов и технологий

Первое, с чем сталкиваешься – это выбор материала. Обычно это сталь, но бывают и композитные решения, хотя они, конечно, пока менее распространены в этой части лонжерона. И здесь важно понимать, что сталь – это не просто сталь. Это марки сталей с разными характеристиками – прочностью, коррозионной стойкостью, свариваемостью. Неправильный выбор материала или его сочетание с другими элементами конструкции может привести к серьезным последствиям. Мы однажды столкнулись с проблемой коррозии в месте соединения внутренней накладки и основного каркаса. Пришлось переделывать всю конструкцию, выбирая более стойкую сталь и используя специальные антикоррозионные покрытия. Пожалуй, это один из самых дорогих уроков в моей карьере.

То же самое касается технологий соединения. Сварка, болтовые соединения, клепание – у каждой есть свои плюсы и минусы. И выбор метода зависит от материала, нагрузки и требований к надежности. Автоматизированная сварка – это хорошо, но не всегда достаточная гарантия качества. Часто приходится прибегать к ручной сварке, требующей высокой квалификации сварщика и строгого контроля качества. А уж говорить о сложностях при работе с различными толщинами металла – это отдельная история.

Производители и их специализация

На рынке есть несколько компаний, специализирующихся на производстве лонжеронов и их элементов. Выбор конкретного производителя зависит от многих факторов – объема заказа, требований к качеству, сроков поставки и, конечно, стоимости. Некоторые компании специализируются на изготовлении лонжеронов для гражданской авиации, другие – для военной. У каждой из них свой опыт, свои технологии и свои сильные и слабые стороны.

В частности, я могу отметить ООО Чжученг Аолонг Машинери. Они были зарегистрированы еще в 2006 году и имеют довольно серьезную инфраструктуру. На их территории площадью 73 000 квадратных метров размещены производственные мощности, а штат сотрудников насчитывает более 200 человек. Они позиционируют себя как национальное предприятие высоких технологий, с мощными техническими силами. Хотелось бы отметить, что компания обладает квалификацией второго уровня для разработки и проектирования на государственном уровне, что, безусловно, говорит о серьезном подходе к производству.

Но даже с такими крупными игроками возникают вопросы. Например, часто бывает сложно получить полную информацию о технологическом процессе, о используемых материалах и о качестве контроля. Поэтому всегда приходится проводить собственную проверку, отправлять образцы на испытания, изучать сертификаты и т.д. Это требует времени и ресурсов, но без этого никак.

Детали, которые могут решить исход

Иногда именно мелочи оказываются решающими. Например, форма выгиба нижнего пояса, точность размеров, качество обработки поверхности. Все это влияет на общую прочность и надежность конструкции. Мы однажды столкнулись с проблемой неточности выгиба. Это привело к неправильному распределению нагрузки и, в конечном итоге, к разрушению конструкции. К счастью, мы вовремя обнаружили эту ошибку и смогли избежать серьезных последствий. Но этот случай научил нас быть предельно внимательными к деталям.

Важно также учитывать требования к поверхностной обработке. Наличие царапин, сколов, дефектов сварки – все это может снизить коррозионную стойкость и ухудшить внешний вид конструкции. Поэтому перед отправкой на заказ необходимо убедиться в том, что все поверхности обработаны в соответствии с требованиями. Это может включать в себя шлифовку, полировку, нанесение защитных покрытий.

Неудачные опыты и извлеченные уроки

Конечно, не все всегда идет гладко. Были и неудачные опыты. Например, мы однажды заказали внутреннюю накладку у компании, которая обещала сделать все по нашим чертежам. Но в итоге получили конструкцию с ошибками, которая не соответствовала нашим требованиям. Пришлось возвращать ее и заказывать заново. Этот случай научил нас тщательно проверять квалификацию поставщиков и не доверять обещаниям без подтверждения фактами. Важно иметь четкое техническое задание и строго контролировать выполнение каждого этапа производства.

Помню один случай, когда мы заказали внутреннюю накладку из сплава, который казался нам подходящим. Но после испытаний выяснилось, что этот сплав имеет низкую стойкость к определенным видам коррозии. Пришлось закупать новые детали из другого материала. Это был дорогостоящий урок, который показал нам, что нельзя экономить на качестве материалов и проводить тщательный анализ всех возможных рисков.

Экологичность и устойчивое развитие

Сейчас все больше внимания уделяется экологичности и устойчивому развитию. Производители внутренних накладок вынуждены искать более экологичные материалы и технологии. Это может включать в себя использование переработанных материалов, снижение энергопотребления и уменьшение отходов производства.

Автоматизация и цифровизация

Автоматизация и цифровизация – это еще один важный тренд в авиационной промышленности. Производители лонжеронов все чаще используют современные технологии, такие как 3D-печать, автоматизированная сварка и цифровое моделирование, для повышения эффективности производства и снижения затрат.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборка кузова Хёндэ H100 Южная Корея

Сборка кузова Хёндэ H100 Южная Корея -

Ядро панели кузова Джили Юаньчэнь 370

Ядро панели кузова Джили Юаньчэнь 370 -

Сборка кронштейна защиты от грязи

Сборка кронштейна защиты от грязи -

Задний защитный барьер Фотон Аолин

Задний защитный барьер Фотон Аолин -

Ядро панели кузова Фотон Сяока 360

Ядро панели кузова Фотон Сяока 360 -

Педаль серии Фотон M3M4

Педаль серии Фотон M3M4 -

Сборка кузова Фотон Сяока

Сборка кузова Фотон Сяока -

Сборка кузова Фотон Линханг

Сборка кузова Фотон Линханг -

Пластина для крепления тяги замка левой задней двери

Пластина для крепления тяги замка левой задней двери -

Балка типа “Юаньбао” H80, 100

Балка типа “Юаньбао” H80, 100 -

Задний защитный барьер Фотон Руиво

Задний защитный барьер Фотон Руиво -

Передний нижний защитный барьер Фотон Сяока

Передний нижний защитный барьер Фотон Сяока

Связанный поиск

Связанный поиск- Петли в сборе и детали

- Ограждение в сборе для грузовиков производитель

- Основной борт высотой 330 мм

- Кронштейн электронасоса производитель

- Опорная тяга радиатора цена

- Задний аварийный бампер грузовика завод

- Дешево поперечина

- Передний аварийный бампер грузовика завод

- Внутренняя пластина рессорного кронштейна основная страна покупателя

- Кронштейн крепления переднего стабилизатора