Внутренняя накладка нижнего пояса средней части правой лонжерона производители

Давно хотел разобраться с вопросом внутренней накладки нижнего пояса средней части правой лонжерона. Вроде бы все просто – кусок металла, закрывающий внутренности. Но на практике, особенно при работе с авиацией или специализированным машиностроением, это становится непростой задачей. Часто заводские решения либо не устраивают по качеству, либо долго ждать. Решил поделиться тем, что накопилось за годы работы, в основном – это опыт решения проблем, а не теории. Надеюсь, кому-то пригодится. Речь пойдет о материалах, технологиях, и, конечно, о поставщиках.

Проблема выбора материала

Первое, что бросается в глаза – выбор материала. Здесь нет универсального ответа. Иногда используют сталь, но это уже устаревший вариант, особенно если важен вес. Алюминиевые сплавы – более распространенный выбор, но у них своя специфика – необходимо учитывать коррозионную стойкость и механические свойства. Часто возникают вопросы с прочностью соединения с остальной конструкцией. Например, если в конструкции используются сварные швы, то необходимо учитывать тепловое расширение разных материалов. Иногда для снижения веса применяют композитные материалы, но они значительно дороже и требуют более сложной технологии изготовления.

Мы однажды потратили немало времени на поиск подходящего сплава для внутренней накладки в авиационном компоненте. Изначально рассматривали несколько вариантов алюминиевых сплавов, но все они имели разную устойчивость к высоким температурам, возникающим при определенных режимах полета. В итоге, выбрали специальный сплав на основе магния с добавлением цинка и алюминия. Он был дороже, но обеспечивал необходимую прочность и долговечность. Сразу скажу, что в таких случаях необходимо консультироваться с материаловедом. Не стоит экономить на этом этапе, иначе потом придется переделывать.

Еще один момент – влияет ли выбранный материал на дальнейшую обработку? Например, некоторые сплавы плохо поддаются механической обработке, что увеличивает стоимость изготовления. Это нужно учитывать при выборе, чтобы не усложнять процесс и не тратить лишние деньги.

Технологии изготовления и монтажа

Способы изготовления внутренней накладки также влияют на конечный результат. Можно использовать штамповку, литье, механическую обработку или даже 3D-печать. Штамповка – хороший вариант для больших партий, литье – для сложных форм. Механическая обработка позволяет добиться высокой точности, но она более трудоемкая и дорогая. 3D-печать – перспективное направление, но пока еще не всегда подходит для серийного производства, хотя для прототипирования это просто находка. При выборе технологии необходимо учитывать сложность формы, материал и требуемую точность.

После изготовления, внутренняя накладка должна быть правильно смонтирована. Это включает в себя подгонку, фиксацию и, возможно, дополнительную обработку поверхности. Важно обеспечить герметичность соединения, чтобы предотвратить попадание влаги и загрязнений внутрь конструкции. Мы использовали специальный герметик для этого, который не деформирует материал и не влияет на его свойства.

Не стоит недооценивать значение качественного монтажа. Даже небольшие ошибки могут привести к серьезным проблемам в будущем. Важно строго соблюдать технологию монтажа и использовать правильные инструменты.

Опыт работы с поставщиками

Найти надежного поставщика внутренней накладки – это половина успеха. На рынке много компаний, но не все из них могут предложить качественный продукт и своевременную доставку. Мы работаем с несколькими поставщиками, каждый из которых специализируется на определенных материалах и технологиях. Важно тщательно выбирать поставщика, учитывая его опыт, репутацию и наличие сертификатов качества. Иногда стоит обращаться к специализированным маркетплейсам, где можно сравнить предложения разных компаний.

ООО Чжученг Аолонг Машинери, как национальное предприятие высоких технологий, имеет опыт в разработке и производстве сложных деталей и узлов. У них есть собственное производство, а также налаженные партнерские отношения с другими производителями. У них есть квалификация второго уровня для разработки и проектирования на государственном уровне, и это говорит об их профессионализме. Мы несколько раз заказывали детали у них, и качество всегда было на высоте. Их сайт: https://www.zcaljx.ru. Хотя мы и не всегда их выбираем, но они всегда в нашем списке для рассмотрения.

Один раз у нас возникла проблема с некачественным материалом, поставляемым от одного из поставщиков. Это привело к серьезным задержкам в производстве и увеличению затрат. В итоге, мы отказались от этого поставщика и нашли другого, который предлагает более качественный продукт. Это был болезненный опыт, но он научил нас тщательно проверять поставщиков.

Что стоит учитывать в заключение

В заключение хочу сказать, что производство внутренней накладки нижнего пояса средней части правой лонжерона – это сложный процесс, требующий знаний и опыта. Не стоит экономить на материалах и технологиях. Важно тщательно выбирать поставщика и контролировать качество продукции на всех этапах производства. И, конечно, необходимо учитывать особенности конструкции и требования к конечной продукции. В конечном итоге, от этого зависит безопасность и надежность всей системы.

Контроль качества и испытания

После изготовления и монтажа, внутренняя накладка должна пройти контроль качества и испытания. Это включает в себя проверку на соответствие геометрическим размерам, механические испытания и проверку герметичности. Мы используем различные методы контроля качества, включая визуальный осмотр, ультразвуковой контроль и рентгеновский контроль. Важно проводить испытания в условиях, максимально приближенных к реальным условиям эксплуатации.

Для проверки герметичности мы используем специальное оборудование, которое позволяет создавать вакуум и проверять наличие утечек. Это особенно важно для авиационных компонентов, где утечки могут привести к серьезным последствиям. Не пренебрегайте этим этапом, он может спасти вам головную боль в будущем.

Автоматизация контроля качества может значительно повысить эффективность и точность проверки. Существуют специальные системы, которые позволяют автоматизировать визуальный осмотр и другие виды контроля.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Задний защитный барьер Фотон ЧаоКа

Задний защитный барьер Фотон ЧаоКа -

Задняя опора ударного бампера

Задняя опора ударного бампера -

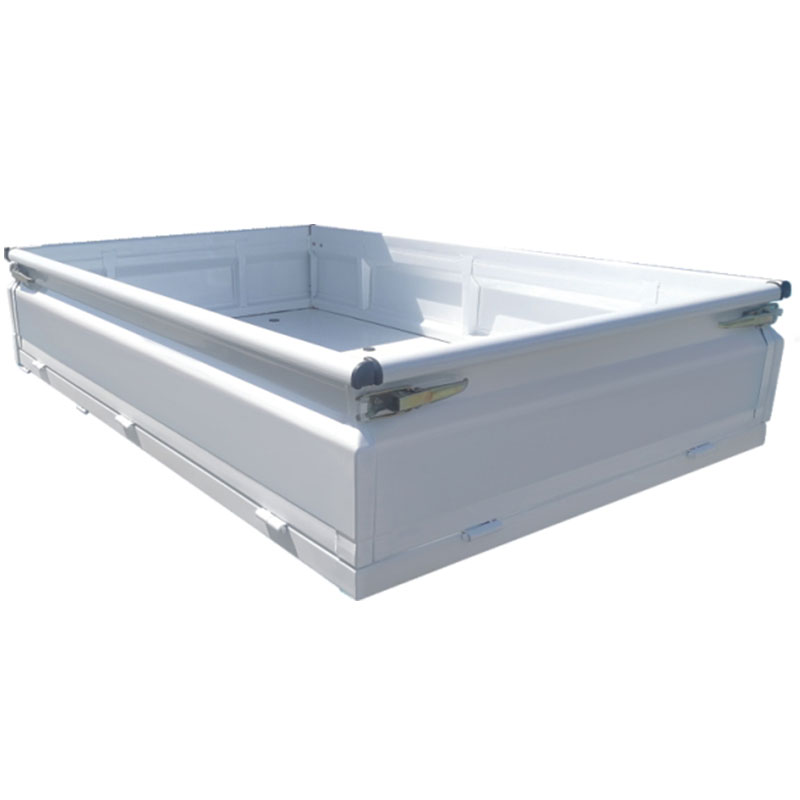

Сборка кузова Фотон Аолин Хо Юэ Шэнтун

Сборка кузова Фотон Аолин Хо Юэ Шэнтун -

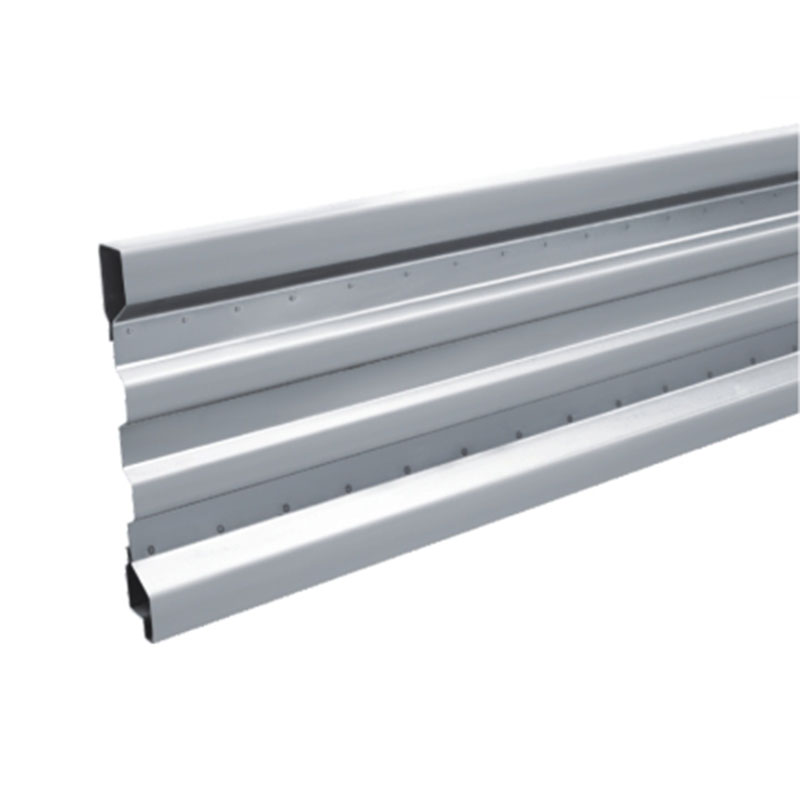

Z-образная поперечная балка

Z-образная поперечная балка -

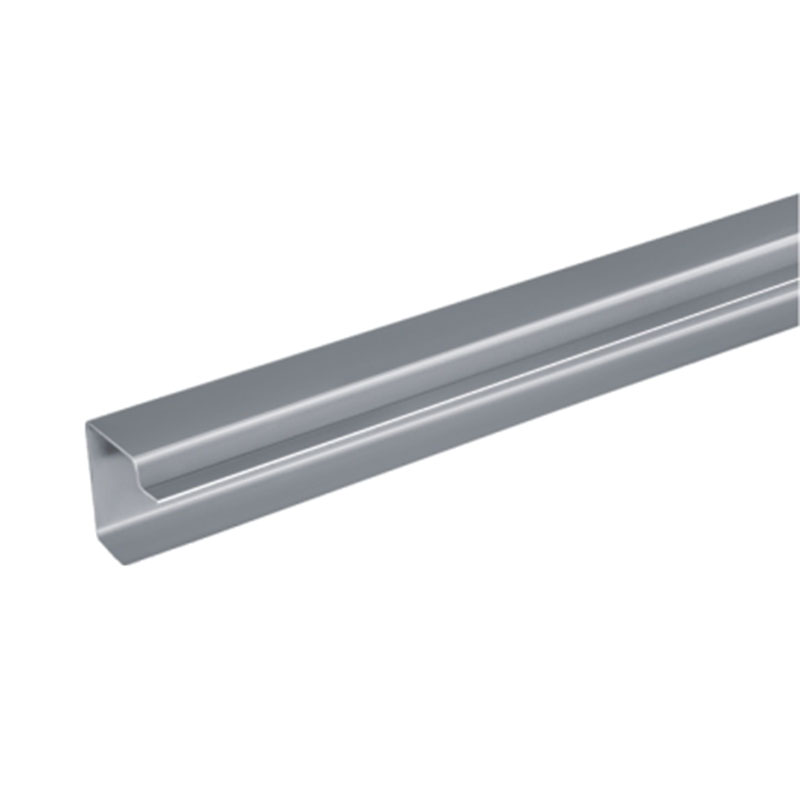

Рамка для модели Шидай H70

Рамка для модели Шидай H70 -

Ядро панели кузова Фотон M-Ka 400

Ядро панели кузова Фотон M-Ka 400 -

Подвеска карданного вала

Подвеска карданного вала -

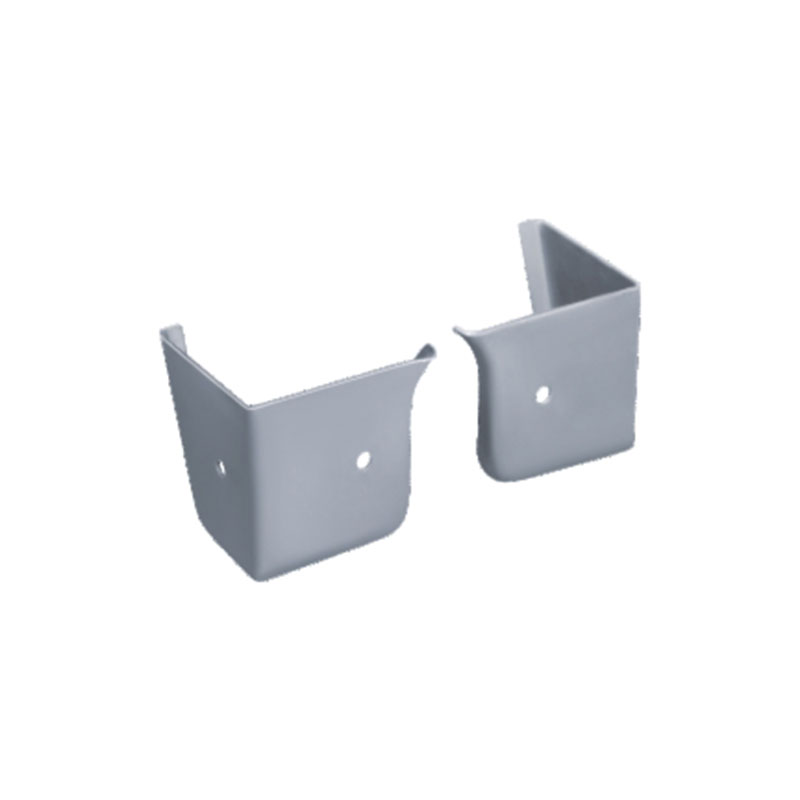

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк -

Кронштейн для баллона с сжиженным газом

Кронштейн для баллона с сжиженным газом -

Пластина для крепления тяги замка левой задней двери

Пластина для крепления тяги замка левой задней двери -

Защитный кожух заднего фонаря H100

Защитный кожух заднего фонаря H100 -

Задний защитный барьер Фотон Оумарк

Задний защитный барьер Фотон Оумарк

Связанный поиск

Связанный поиск- Дешево боковой аварийный бампер грузовика

- Китай сварной комплект правого защитного кожуха заднего фонаря

- Основной борт высотой 400 мм цена

- Швеллер 80 мм основная страна покупателя

- Сварной узел ограничительного кронштейна

- Свободные части рамы для грузовиков основная страна покупателя

- Левая боковая защита в сборе для половин грузовика поставщик

- Корея h100 грузовой задний фонарь панель поставщик

- Дешево кронштейн масляной трубки

- Аварийный бампер грузовика