Внутренняя пластина рессорного кронштейна основная страна покупателя

Как бы это странно ни звучало, но часто, при обсуждении изготовления или выбора деталей подвески, многие начинающие специалисты сосредотачиваются на материале рессор, на их жесткости и прочности. А вот внутренняя пластина рессорного кронштейна – ее роль, особенности изготовления, и, что немаловажно, страна-покупатель, зачастую остаются за кадром. На мой взгляд, это серьезное упущение, ведь именно от качества этой, казалось бы, скромной детали напрямую зависит надежность и долговечность всей подвески. Именно поэтому хочу поделиться некоторыми наблюдениями и опытом, накопленным за годы работы в этой сфере.

Общие представления и распространенные ошибки

Начнем с простого: внутренняя пластина рессорного кронштейна выполняет несколько ключевых функций – это распределение нагрузки от рессоры на раму, обеспечение стабильности положения рессоры и, конечно, восприятие ударов. Многие заказывают детали у первых попавшихся поставщиков, ориентируясь исключительно на цену. При этом они не учитывают, что дешевая деталь, изготовленная из некачественного материала или с применением устаревших технологий, может быстро выйти из строя, что приведет к дорогостоящему ремонту и, что хуже, к аварийной ситуации. Особенно это актуально для грузового транспорта, где надежность подвески – вопрос жизни и смерти.

Я помню один случай, когда нам поступила заявка на изготовление внутренней пластины для бортового грузовика. Клиент настаивал на самой низкой цене. Мы предоставили несколько вариантов, объясняя плюсы и минусы каждого из них. В итоге, клиент выбрал самый дешевый вариант, который оказался изготовлен из несертифицированной стали. Через полгода после установки деталь треснула. При экспертизе выяснилось, что сталь была слишком хрупкой, а процесс термообработки – не соблюден. Этот случай стал для нас уроком: экономия на внутренней пластине может обойтись гораздо дороже.

Материалы и их влияние на долговечность

Выбор материала – критически важный аспект. Чаще всего для изготовления внутренних пластин используют сталь, но ее марка может существенно различаться. Высокопрочные стали, с добавлением легирующих элементов, обеспечивают большую устойчивость к усталостным разрушениям и коррозии. Важно учитывать условия эксплуатации транспортного средства – агрессивные среды, высокие нагрузки требуют применения более стойких материалов. Например, для автомобилей, работающих в суровых климатических условиях, предпочтительнее использовать стали с повышенной устойчивостью к низким температурам и коррозии. Иногда, для специализированных применений, используют алюминиевые сплавы, что существенно снижает вес конструкции, но требует более сложного технологического процесса.

Мы регулярно работаем с различными поставщиками стальных материалов. Например, ООО Чжученг Аолонг Машинери, как национальное предприятие высоких технологий, имеет возможность закупать высококачественные стали непосредственно у производителей. Это позволяет нам гарантировать соответствие материалов заявленным требованиям и исключить вероятность использования некачественного сырья. Использование сертифицированных материалов – это инвестиция в долговечность и надежность продукции.

Страна-поставщик и качество продукции

А теперь о самой 'горячей' теме – страна-поставщик. В последние годы наблюдается тенденция к переносу производства в страны с более низкой стоимостью рабочей силы. Это, конечно, позволяет снизить себестоимость продукции, но часто идет в ущерб качеству. Важно понимать, что просто 'дешёвый' товар не всегда является выгодным. Необходимо тщательно оценивать репутацию поставщика, его производственные мощности, используемое оборудование и технологии. Например, некоторые производители из определенных стран используют устаревшие технологии и не соблюдают стандарты качества, что приводит к высоким рискам брака и ненадёжной продукции.

В наших реалиях, часто приходится выбирать между ценой и качеством. Мы стараемся работать с проверенными поставщиками, которые имеют хорошую репутацию и соблюдают высокие стандарты качества. Например, мы сотрудничаем с несколькими поставщиками из Китая, но выбираем только тех, кто имеет сертификаты соответствия и успешно проходит наши внутренние проверки качества. Необходимо понимать, что выбор поставщика – это не просто вопрос цены, это вопрос надежности и безопасности.

Проблемы при производстве и контроле качества

В процессе изготовления внутренних пластин рессорного кронштейна возникает ряд проблем, требующих особого внимания. Например, неправильный выбор угла наклона ребра жесткости может привести к концентрации напряжений и повысить вероятность разрушения детали. Недостаточная термообработка может снизить прочность и усталостную стойкость материала. Некачественное механическое обработка может привести к отклонениям от требуемых размеров и ухудшить соответствие детали требованиям проекта.

Мы уделяем особое внимание контролю качества на всех этапах производства. Используем современное оборудование для контроля размеров, геометрии и механических свойств материалов. Проводим испытания на усталость и ударную вязкость. Используем различные методы контроля, включая ультразвуковой контроль и радиографический контроль. Этот комплексный подход позволяет нам гарантировать соответствие выпускаемой продукции высоким стандартам качества и требованиям безопасности. Бывали случаи, когда мы обнаруживали дефекты на этапе контроля, что позволяло избежать выпуска бракованной продукции и предотвратить возможные аварийные ситуации.

Перспективы развития и новые технологии

В заключение хочу отметить, что сфера производства деталей подвески постоянно развивается. Появляются новые материалы, технологии и методы контроля качества. В частности, активно используется лазерная резка и сварка, что позволяет получать более точные и надежные детали. Развивается технологии 3D-печати, что открывает новые возможности для создания сложных геометрических форм и оптимизации конструкции деталей. Нельзя забывать и о цифровизации производства – использование CAD/CAM систем, что позволяет автоматизировать процесс проектирования и изготовления деталей, повысить точность и снизить трудозатраты. Вероятно, в ближайшем будущем будем видеть все больше деталей подвески, изготовленных с использованием этих новых технологий.

В конечном счете, качество внутренней пластины рессорного кронштейна – это залог безопасности и надежности транспортного средства. Не стоит экономить на этой детали, стоит выбирать проверенных поставщиков и уделять должное внимание контролю качества. И помнить, что внимание к деталям – это путь к долговечности и безопасности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ядро панели кузова Цзянхуай 400

Ядро панели кузова Цзянхуай 400 -

Задняя панель фонаря для малой фуры

Задняя панель фонаря для малой фуры -

Ядро панели кузова Фотон Сянлин 360

Ядро панели кузова Фотон Сянлин 360 -

Сборка кузова Фотон Чаока M4

Сборка кузова Фотон Чаока M4 -

Сборка замка панели

Сборка замка панели -

Защитный кожух заднего фонаря H100

Защитный кожух заднего фонаря H100 -

Кронштейн для бака рулевого управления

Кронштейн для бака рулевого управления -

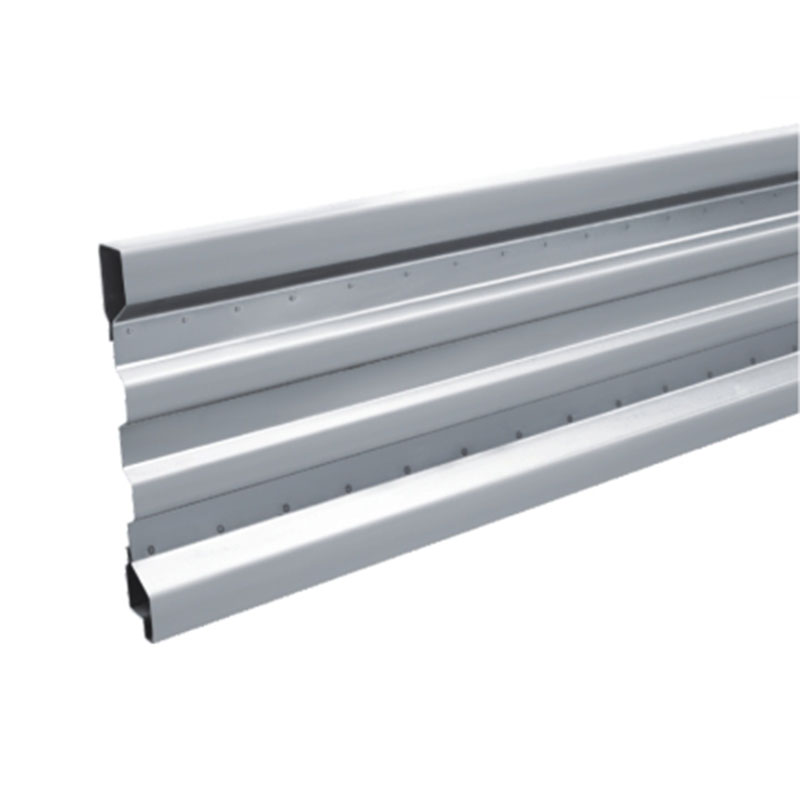

Балка типа “Юаньбао” H80, 100

Балка типа “Юаньбао” H80, 100 -

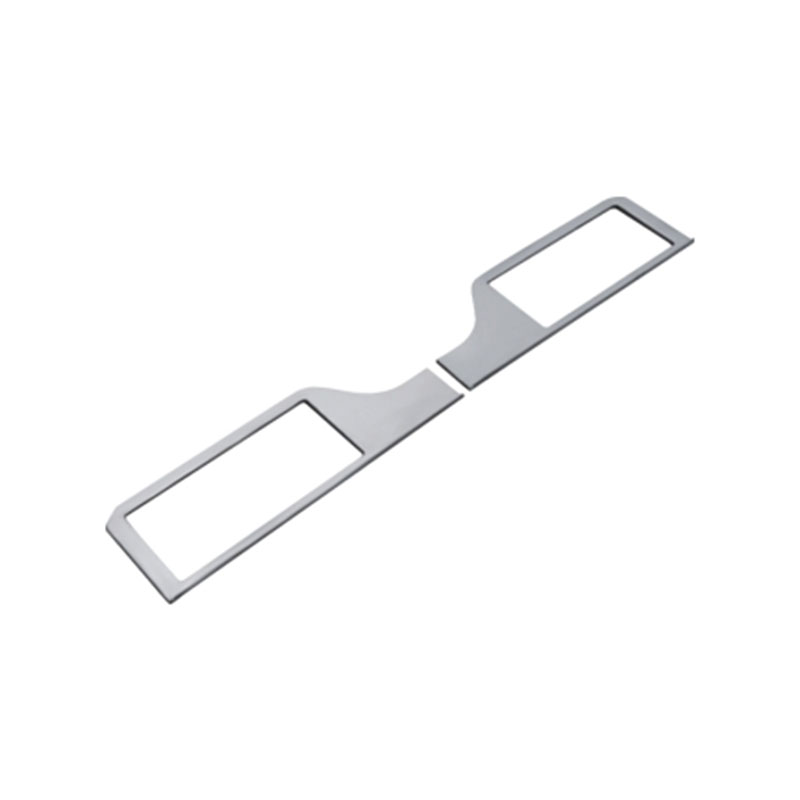

Прижимная пластина для болтов с конусной головкой

Прижимная пластина для болтов с конусной головкой -

Рамка для модели Шидай H70

Рамка для модели Шидай H70 -

Задний защитный барьер Фотон Сяока

Задний защитный барьер Фотон Сяока -

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк

Связанный поиск

Связанный поиск- Дешево основной борт высотой 400 мм

- Переднее нижнее защитное устройство (пнзу) в сборе основная страна покупателя

- Кронштейн дизельного фильтра цена

- Модификация пола фургона завод

- Панель задних фонарей w1 цена

- Ограждение в сборе для грузовиков поставщик

- Крепление дополнительного стоп-сигнала производители

- Китай кронштейн бачка гидроусилителя руля

- Паз крепления балки цена

- Модификация пола фургона