Дешево внутренняя пластина рессорного кронштейна

Когда ищешь 'дешево внутренняя пластина рессорного кронштейна', сразу понимаешь — человек хочет сэкономить. И это нормально. Но в нашей практике, с рессорными узлами, особенно с такими ответственными деталями, как внутренняя пластина, дешевизна часто оказывается дорогой. Многие думают, что это просто кусок металла, вырезал, просверлил отверстия — и готово. На самом деле, тут и марка стали имеет значение, и термообработка, и точность расположения крепежных точек. Если геометрия 'ушла', весь кронштейн встанет криво, нагрузка распределится неправильно, и в лучшем случае будет дикий износ, в худшем — отказ узла в дороге. Видел такое не раз.

Почему 'дешево' — это не всегда про цену

Начну с основного заблуждения. Запрос 'дешево' часто приводит к контактам с поставщиками, которые предлагают откровенный ширпотреб. Сталь 3, без какой-либо нормальной закалки, сварка, которая выглядит как наросты, а не шов. Такая пластина рессорного кронштейна может не пройти и половины заявленного ресурса. Особенно на наших дорогах и при полной загрузке. Помню случай, когда на один из автопарков привезли партию таких 'бюджетных' пластин. Через три месяца пошли первые возвраты — трещины по зоне крепления к раме. Вскрытие показало: структура металла рыхлая, видимо, использовался пережженный прокат.

Еще один момент — это так называемая 'адаптация' под отечественную технику. Часто под маркой дешевой запчасти продают деталь, снятую со старого, скажем так, не самого известного производителя, и заявляют, что она 'аналогична'. По габаритам вроде подходит, но посадочные плоскости не обработаны как надо, толщина металла меньше на полмиллиметра. Кажется, ерунда. А на деле это меняет всю жесткость конструкции. Кронштейн начинает 'играть', болты откручиваются, происходит усталостное разрушение.

Поэтому, когда ко мне обращаются с вопросом, где купить дешево внутреннюю пластину, я всегда уточняю: для какой техники, в каких условиях работает? Если это редкий импортный самосвал, который уже отслужил свое, и нужно просто 'дожить' до конца сезона — возможно, и есть смысл в эконом-варианте. Но для регулярной эксплуатации — только проверенные производители с полным циклом контроля. Вот, например, на сайте ООО Чжученг Аолонг Машинери (https://www.zcaljx.ru) видно, что компания — национальное предприятие высоких технологий с гос. квалификацией на проектирование. Это не гарантия, но уже серьезная заявка на качество. У них, кстати, свои производственные площади под 45 000 кв. м. — обычно такие масштабы позволяют лучше контролировать процесс и, как ни парадоксально, иногда предлагать более адекватные цены за счет объема, а не за счет экономии на материале.

Технологические нюансы, которые не видны на фото

Перейдем к деталям. Качественная внутренняя пластина рессорного кронштейна — это не просто штамповка. Это, как минимум, резка с ЧПУ (чтобы избежать деформаций кромки), последующая фрезеровка посадочных плоскостей (чтобы обеспечить плотный контакт с рамой) и строго калиброванные сверловочные операции. Отверстия под болты должны быть не просто просверлены, а обработаны разверткой или зенкованы для точного позиционирования. Видел образцы, где отверстия были с заусенцами — это верный путь к срезанию болтов от вибрации.

Очень важна термообработка. Пластина работает на изгиб и срез. Если ее не закалить и не отпустить правильно, она будет или хрупкой (треснет от ударной нагрузки), или слишком мягкой (прогнется). Идеальный вариант — объемная закалка с последующим высоким отпуском. Но это дорого. Многие 'дешевые' производители либо пропускают этот этап, либо делают поверхностную закалку ТВЧ, которая дает твердую корку, но мягкую сердцевину. Под нагрузкой такая деталь может сломаться неожиданно.

И конечно, контроль. На серьезном производстве, как у упомянутой ООО Чжученг Аолонг Машинери, где есть восемь функциональных подразделений, контроль должен быть на каждом этапе: входной — для металла, операционный — после каждой ключевой операции, и выходной — готовой детали. Это включает и проверку твердомера, и магнитопорошковый контроль на трещины. В кустарных условиях всего этого нет. Деталь выглядит целой, а внутри — литейные раковины или неметаллические включения, которые станут очагом разрушения.

Опыт из практики: когда экономия обернулась простоем

Расскажу конкретный случай. Был у нас в обслуживании небольшой парк КамАЗов, работающих на щебеночном карьере. Решил заказчик сэкономить на ремонте задней подвески одного из автомобилей. Купили именно такие, разрекламированные как 'дешево и надежно', пластины рессорных кронштейнов. Установили. Месяц работы — и на одной из машин кронштейн полностью оторвался от рамы вместе с этой пластиной. Хорошо, что водитель на малой скорости двигался. Разбираем — сварной шов, которым пластина крепилась к кронштейну, пошел трещиной по всему периметру. Причина? Несовместимость материалов: пластина была из одной стали, кронштейн — из другой, электроды для сварки использовали обычные, без учета этой разницы. В итоге — простой машины на неделю, дорогостоящий ремонт рамы (пришлось зачищать и переваривать), плюс затраты на новую, уже нормальную деталь. Та 'экономия' вышла в три раза дороже.

После этого случая мы выработали правило: на ответственные узлы шасси берем детали только у проверенных поставщиков, которые могут предоставить если не сертификаты, то хотя бы внятные техусловия на свою продукцию. Или тех, чья репутация подтверждена, как у компании с историей с 2006 года, которая явно не с нуля начинала и развивалась до статуса национального высокотехнологичного предприятия.

Еще один момент из практики — геометрия. Однажды привезли пластины, вроде бы отлично сделанные, хороший металл. Но при монтаже выяснилось, что расстояние между центрами отверстий отличается на 1.5 мм от штатного. Казалось бы, можно рассверлить. Но нет — это смещает ось нагружения. Пришлось возвращать всю партию. Поэтому теперь всегда, даже к деталям от известных брендов, прикладываем шаблон или делаем контрольный замер первых образцов из партии.

Где искать баланс между ценой и надежностью?

Итак, если нужна действительно недорогая, но рабочая внутренняя пластина рессорного кронштейна, куда смотреть? Первое — не на первые ссылки в поиске по запросу 'дешево'. Нужно искать производителей, а не перепродавцов. У производителя, особенно крупного, как ООО Чжученг Аолонг Машинери, цена часто формируется не за счет качества, а за счет оптимизации процессов на своей площади в 73 000 кв. м. и собственных мощностей по разработке. У них есть возможность делать большие серии под популярные модели техники, что снижает себестоимость.

Второе — обращать внимание на комплектацию. Часто 'дешево' означает, что деталь голая, без болтов, шайб, возможно, без защитного покрытия. А это дополнительные расходы и время. Нормальный поставщик часто предлагает ремкомплекты, куда входит и пластина, и крепеж, подобранный по классу прочности, и даже, возможно, уплотнительные прокладки. Это удобно и, в конечном счете, тоже экономит деньги.

Третье — и это самое главное — не стесняться запрашивать информацию. Спросите прямо: из какой стали сделана деталь? Какая термообработка применялась? Какой контроль пройден? Если в ответ тишина или отговорки — это плохой знак. Если же, как на сайте zcaljx.ru, видно, что компания позиционирует себя как разработчик с государственной квалификацией, это уже повод для диалога. Можно запросить техдокументацию или образцы для испытаний. Серьезный производитель не откажет.

Выводы, которые приходят с опытом

Подводя черту под всем вышесказанным. Запрос 'дешево внутренняя пластина рессорного кронштейна' — это ловушка для непрофессионала. Для специалиста же это сигнал к тому, чтобы включить все фильтры и провести тщательный анализ предложения. Дешевизна в нашем деле редко бывает оправданной. На кону — безопасность и бесперебойная работа дорогостоящей техники.

Лучшая стратегия — это долгосрочные отношения с надежным поставщиком, который понимает суть ваших требований. Который, как компания с более чем 200 сотрудниками и четким разделением обязанностей, способен не только продать деталь, но и оказать техническую поддержку, дать рекомендации по монтажу и эксплуатации. Цена в таком случае становится справедливой платой за предсказуемый результат и отсутствие головной боли.

Поэтому, когда в следующий раз возникнет необходимость в этой, казалось бы, простой детали, потратьте время на поиск не самого дешевого, а самого обоснованного предложения. Проверьте производителя, изучите его историю и мощности. Как тот же ООО Чжученг Аолонг Машинери — зарегистрирована в 2006, развивалась, наращивала площади. Такие компании обычно дорожат репутацией больше, чем сиюминутной выгодой от продажи некондиции. И помните, что настоящая экономия — это когда деталь отрабатывает весь свой ресурс до последнего километра, а не ломается в самый неподходящий момент.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборка кузова Хёндэ H100 Южная Корея

Сборка кузова Хёндэ H100 Южная Корея -

Сборка кузова Фотон Чаока M4

Сборка кузова Фотон Чаока M4 -

Ядро панели кузова Цзянхуай 400

Ядро панели кузова Цзянхуай 400 -

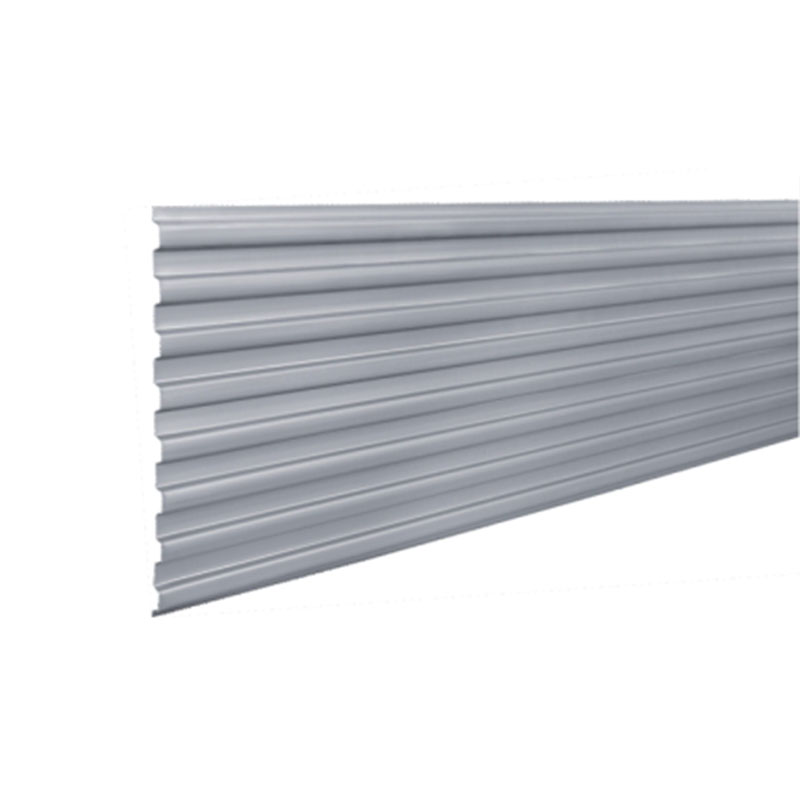

Основная панель пола

Основная панель пола -

Ядро панели кузова Фотон M-Ka 400

Ядро панели кузова Фотон M-Ka 400 -

Сборка кузова Фотон Аолинг M3

Сборка кузова Фотон Аолинг M3 -

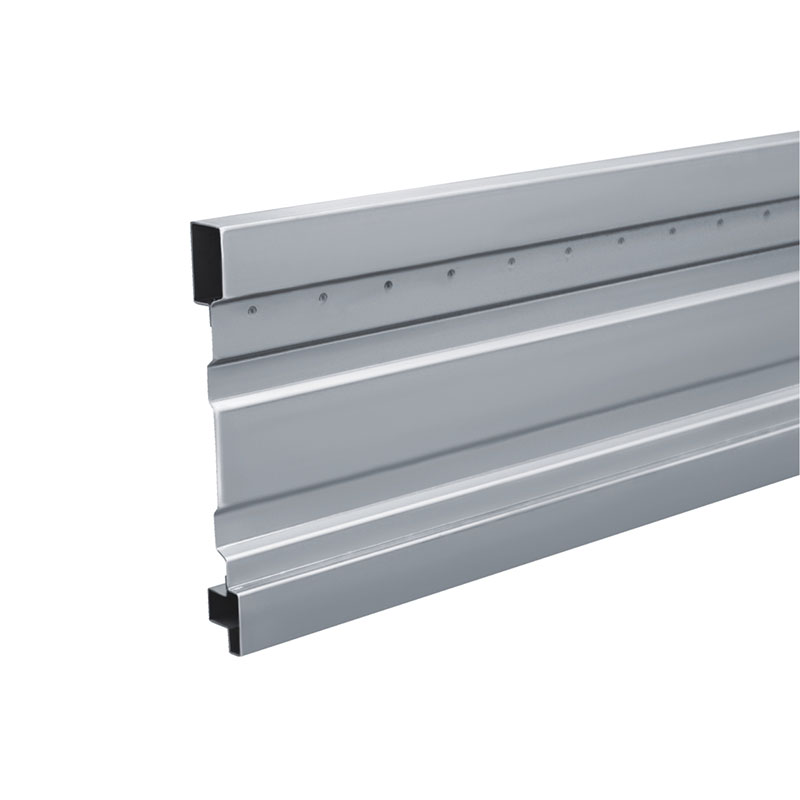

Треугольная усилительная пластина

Треугольная усилительная пластина -

Педаль H100

Педаль H100 -

Пластина для крепления тяги замка левой задней двери

Пластина для крепления тяги замка левой задней двери -

Сборка кузова Фотон Сянлинг V

Сборка кузова Фотон Сянлинг V -

Сборка кузова Фотон Юлин

Сборка кузова Фотон Юлин -

Рамка двери W1

Рамка двери W1

Связанный поиск

Связанный поиск- Дешево кронштейн клапана abc системы

- Задний угловой усилитель грузового автомобиля основная страна покупателя

- Передний аварийный бампер грузовика производитель

- Центральная поперечина днища основная страна покупателя

- Китай боковой аварийный бампер грузовика

- Комплект заглушек для вогнутого плинтуса

- Комплект днища terui производители

- Универсальный кронштейн производители

- Китай кузов (платформа)

- Панель задних фонарей w1 производитель