Дешево грузовой кузов для грузовика

Когда ищешь 'дешево грузовой кузов', первое, что приходит в голову — это, конечно, цена. Но в этой фразе кроется главная ловушка для многих перевозчиков и владельцев автопарков. Дешево — не значит просто низкая цифра в прайсе. Это скорее про соотношение: что ты получаешь за эти деньги, и как долго эта конструкция будет работать без бесконечных ремонтов. Часто сталкиваюсь с тем, что люди экономят на начальном этапе, покупая откровенно слабые кузова, а потом годами дотачивают их, вкладывая в усиления и переделки суммы, которые уже могли бы покрыть стоимость нормального, изначально надежного варианта. Сам через это прошел лет десять назад, когда только начинал работать с техникой.

Что скрывается за словом 'дешево' на практике

Вот, допустим, рассматриваешь предложение. Цена привлекательная, металл вроде бы заявлен нужной толщины. Но начинаешь вникать в детали — и вылезают нюансы. Например, сварные швы. Их качество и схема — это то, что сразу не увидишь на фото в каталоге, но что определяет, разойдется ли кузов по углам после первой же серьезной загрузки щебнем или металлоломом. Или ребра жесткости. Их расположение и частота — не просто прихоть инженера. Если их мало или они поставлены 'для галочки', борта начнет вести, пол просядет. Усиление в критичных точках — в местах крепления гидроборта или опор самосвального механизма — это отдельная история. Экономия здесь выходит боком всегда.

Был у меня опыт с кузовом для КамАЗа, который мы заказали у небольшой местной мастерской. Цена была на 30% ниже рыночной. Взяли. И уже через полгода эксплуатации в режиме перевозки песка и грунта появились трещины по сварке в заднем откидном борту и в зоне крепления стоек. Пришлось везти на дополнительное усиление, переваривать. Простой машины, работа сварщиков — все это свело первоначальную 'экономию' на нет. Получилось, что заплатили дважды: сначала за кузов, потом за его доработку до рабочего состояния. Это классическая ошибка.

Поэтому теперь для себя четко понял: 'дешево' должно быть синонимом 'рационально' и 'надежно в своей ценовой категории'. Нужно смотреть не на голую стоимость, а на то, кто производитель, какое у него оборудование, и главное — понимает ли он, для каких именно задач делается кузов. Универсальных решений не бывает. То, что хорошо для перевозки коробок, развалится под давлением навального груза.

Производитель имеет значение: опыт с ООО Чжученг Аолонг Машинери

Здесь стоит упомянуть о компании, с продукцией которой пришлось столкнуться в последнее время — ООО Чжученг Аолонг Машинери. Интересно было изучить их подход. Компания зарегистрирована еще в 2006 году, и что важно — у них есть собственная производственная площадка в Жучэне, с площадью в 73 000 квадратных метров. Это не арендованный ангар, а полноценный завод. Когда производитель имеет такие мощности, это уже говорит о серьезных намерениях и, как правило, о более контролируемом процессе. На сайте https://www.zcaljx.ru можно посмотреть, что они позиционируют себя как национальное предприятие высоких технологий с госуровня квалификацией в проектировании. Для меня как для практика это важно не столько из-за статусов, сколько из-за подхода. Если есть отдел разработки, значит, кузов проектируется, а не просто копируется с старого образца.

Когда мы рассматривали их варианты грузовых кузовов для нашего парка, обратили внимание на деталировку в спецификациях. Были четко прописаны марки стали для разных элементов, толщина не только основного листа пола и бортов, но и усиливающих накладок. У них, к примеру, в моделях для сыпучих грузов используется схема двойного усиления переднего отвала — именно то место, которое принимает основной удар при загрузке экскаватором. Это не случайное решение, а именно инженерный расчет, который приходит с опытом и, что немаловажно, с обратной связью от клиентов.

Работая с такими производителями, как ООО Чжученг Аолонг Машинери, понимаешь, что 'дешево' может быть достигнуто не за счет экономии на материале, а за счет оптимизации производства, грамотного раскроя металла, снижения процента брака. И это тот случай, когда низкая цена не должна пугать. Но, опять же, всегда нужно запрашивать реальные фото с производства, а лучше — если есть возможность — организовать визит или видео-тур. Лично я всегда стараюсь увидеть, как варится каркас. Это показатель культуры производства.

Ключевые узлы, на которых нельзя экономить

Вернемся к конструкции. Если говорить о том, чтобы сделать действительно надежный и при этом не разорительный грузовой кузов для грузовика, есть несколько узлов, где компромиссы недопустимы. Первое — это петли и механизмы откидных бортов. Дешевая фурнитура с неправильной закалкой или слабыми пальцами стирается и разбалтывается за сезон. Борт начинает болтаться, нарушается геометрия, потом он вообще может отвалиться на ходу. Второе — это лакокрасочное покрытие. Кажущаяся мелочь. Но дешевая краска, нанесенная без properтной подготовки металла (обезжиривание, фосфатирование), слезет через полгода, и начнется коррозия. А бороться с ржавчиной на уже смонтированном кузове — адский труд.

Третье, и очень важное — это система крепления кузова к раме машины. Стремянки, кронштейны, резиновые прокладки. Часто в бюджетных решениях на это не обращают внимания, ставят что попроще. В итоге кузов 'гуляет' относительно рамы, возникают дополнительные напряжения, те самые трещины появляются гораздо раньше. Приходится постоянно подтягивать крепеж. Надежное крепление — это основа долгой жизни всей конструкции.

Исходя из этого, когда сейчас оцениваю предложение, всегда разбираю смету или спецификацию по этим пунктам. Если вижу, что на фурнитуре и крепеже стоит маркировка известных, проверенных брендов (или хотя бы внятно описаны их параметры), а в процессе окраски заявлены этапы подготовки — это уже доверие. Значит, производитель думает не только о том, чтобы продать, но и о том, чтобы изделие отработало свой срок.

Подбор под задачу: не бывает 'просто кузова'

Одна из главных ошибок — заказ 'стандартного' кузова без учета специфики грузов. Допустим, возишь кирпич или строительные блоки. Ударные нагрузки при погрузке-разгрузке колоссальные. Нужен усиленный пол, часто с дополнительным листом-накладкой, и борта, укрепленные не только вертикальными, но и горизонтальными ребрами. Если же основной груз — это, скажем, зерно или другие сыпучие материалы, критична герметичность стыков, чтобы не было потерь, и правильный угол наклона бортов для полной выгрузки. А для длинномерных грузов — совсем другая история с раскосами и системой креплений внутри.

У ООО Чжученг Аолонг Машинери в ассортименте, если смотреть на их ресурс, видно, что они это понимают. У них есть линейки под разные задачи. Это не просто 'делаем кузова', а есть варианты для сыпучих грузов, для контейнерных перевозок, самосвальные платформы. И в описаниях к ним акцентируется внимание именно на особенностях конструкции для конкретного использования. Это профессиональный подход. Когда производитель задает уточняющие вопросы: 'А что возить? А как грузить? Экскаватором или вручную?' — это хороший знак.

Сам сейчас при заказе всегда начинаю с технического задания, где расписываю для поставщика все эти нюансы: типовой вес груза, способ погрузки, условия эксплуатации (город, бездорожье), желаемый срок службы. Это помогает и им, и мне. Они могут предложить оптимальную конструкцию, возможно, где-то добавить металла, а где-то, наоборот, облегчить без потери прочности, что тоже влияет на итоговую стоимость в сторону 'дешево', но осознанно.

Итог: дешево — это про умный расчет, а не про низкую цену

В конце концов, поиск дешево грузового кузова — это не охота за самой низкой цифрой в интернете. Это аналитическая работа. Нужно оценить производителя, его историю и мощности, как у той же ООО Чжученг Аолонг Машинери. Нужно вникнуть в детали конструкции и материалов. Нужно четко определить задачи. Только тогда можно найти вариант, который будет экономичным по общей стоимости владения, а не только по первоначальному чеку.

Потому что самый дорогой кузов — это тот, который постоянно в ремонте и простаивает. Дешевизна, которая приводит к простою техники, съедает любую, даже самую привлекательную, экономию на этапе покупки. Это правило, которое в нашем бизнесе работает без исключений.

Поэтому мой совет — не торопиться. Запросить у нескольких проверенных заводов, в том числе и у https://www.zcaljx.ru, детальные коммерческие предложения с расшифровкой. Сравнивать не просто цены, а что в них входит. И всегда, всегда оставлять запас по прочности в проекте. Погода, дороги, человеческий фактор при погрузке — все это вносит коррективы. И кузов должен их выдерживать. Тогда и получится по-настоящему 'дешево' в долгосрочной перспективе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двухслойный боковой защитный барьер Фотон Руиво

Двухслойный боковой защитный барьер Фотон Руиво -

Ядро панели кузова Фотон Цзюйюнь 550

Ядро панели кузова Фотон Цзюйюнь 550 -

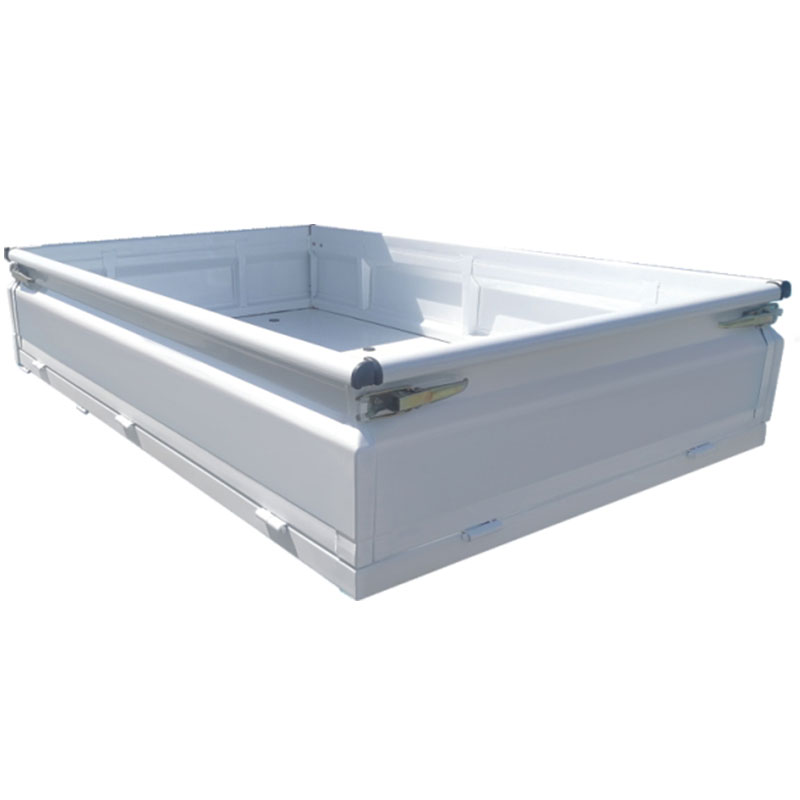

Сборка кузова Фотон Аолин Хо Юэ Шэнтун

Сборка кузова Фотон Аолин Хо Юэ Шэнтун -

Z-образная поперечная балка

Z-образная поперечная балка -

Подвеска карданного вала

Подвеска карданного вала -

Сборка кузова Фотон Линханг

Сборка кузова Фотон Линханг -

Кронштейн для установки защитного барьера Фотон Шидай

Кронштейн для установки защитного барьера Фотон Шидай -

Ядро панели кузова Танцзюнь 360

Ядро панели кузова Танцзюнь 360 -

Кронштейн промежуточной опоры карданного вала

Кронштейн промежуточной опоры карданного вала -

Запорный болт

Запорный болт -

Рамка двери W1

Рамка двери W1 -

Треугольная усилительная пластина

Треугольная усилительная пластина

Связанный поиск

Связанный поиск- Соединительная пластина левой поперечно-продольной балки цена

- Сборка пола грузового автомобиля поставщик

- Кронштейн рабочего цилиндра сцепления производители

- Кронштейн для крепления трубы основная страна покупателя

- Кронштейн клапана abc системы поставщик

- Основной борт высотой 460 мм поставщики

- Китай верхняя поперечина передней панели

- Кронштейн крепления кузова к раме поставщик

- Окантовка поставщики

- Фиксатор приводного вала