Дешево кронштейн для постобработки

Вот это сочетание — ?дешево кронштейн для постобработки? — сразу наводит на определенные мысли. Многие, особенно те, кто только начинает осваивать станки с ЧПУ или организовывает небольшой цех, ищут именно это. Но здесь кроется первый подводный камень: дешевизна часто ассоциируется с простым креплением, чуть ли не куском железа. На деле же, кронштейн для постобработки — это критически важный узел, от которого зависит точность финишной обработки, будь то шлифовка, полировка или нанесение покрытий. Если он ?гуляет? или деформируется под нагрузкой, вся экономия на покупке мгновенно превращается в потери на браке и переналадке. Сам через это прошел, когда в погоне за бюджетным решением купил партию якобы универсальных кронштейнов. Результат — постоянная подстройка, люфт и, в итоге, их замена на более надежные. Так что ?дешево? должно подразумевать не низкую стоимость как таковую, а оптимальное соотношение цены и функциональной надежности для конкретных задач постобработки.

Что скрывается за ?дешевым? кронштейном?

На рынке под этим термином можно найти совершенно разные вещи. Чаще всего это или простейшие литые конструкции без возможности регулировки, или же изделия из низкосортной стали, чья геометрия ?плывет? после нескольких месяцев интенсивной работы. Ключевой момент, который упускают — назначение. Кронштейн для постобработки для тяжелого фрезерного центра и для компактного гравировального станка — это разные миры. В первом случае критична устойчивость к вибрациям и статическим нагрузкам, во втором — точность позиционирования и легкость. Дешевый вариант часто пытаются сделать универсальным, что и является его главной слабостью.

Еще один нюанс — крепление и совместимость. Видел много случаев, когда люди берут недорогой кронштейн, а потом неделями мучаются, проектируя и вытачивая переходные плиты, потому что штатные отверстия не совпадают с планшайбой станка. Это та самая скрытая стоимость, которая сводит на нет первоначальную выгоду. Получается, что экономия в 5-7 тысяч рублей оборачивается простоем оборудования и затратами на услуги токаря. Поэтому теперь всегда советую: сначала изучите посадочные места на своем оборудовании, а уже потом ищите вариант.

Здесь стоит упомянуть и про материалы. Недорогие кронштейны часто делают из обычной конструкционной стали без должной термообработки. В условиях цеха с перепадами температуры и влажности это может привести к коррозии и, что хуже, к внутренним напряжениям в металле. Как-то раз столкнулся с тем, что кронштейн, проработавший полгода, дал микротрещину в самом нагруженном месте — в зоне крепления приводного механизма щетки для полировки. Осмотр показал неоднородность структуры металла. После этого случая всегда интересуюсь у поставщика, из какой именно марки стали изготовлено изделие и проходило ли оно нормализацию.

Опыт и практика: где искать баланс?

Исходя из своего опыта, оптимальный ?дешевый? кронштейн — это не самый бюджетный в каталоге, а тот, что спроектирован для серийного применения в определенном диапазоне задач. Например, для постобработки алюминиевых профилей или для снятия заусенцев со стальных деталей малого размера. Когда функционал заточен под конкретику, производитель может оптимизировать конструкцию, убюда излишний запас прочности, что и снижает цену без потери качества. Именно такой подход я позже оценил, работая с некоторыми поставщиками.

Один из практических примеров — это необходимость организации участка финишной обработки литых корпусов. Нужны были надежные, но недорогие кронштейны для крепления шлифовальных машинок. Стандартные решения с многопозиционной регулировкой были избыточны и дороги. Выход нашелся в сотрудничестве с компанией, которая занимается именно станкостроением и оснасткой, — ООО Чжученг Аолонг Машинери. На их сайте https://www.zcaljx.ru можно увидеть, что это не просто торговая фирма, а предприятие с собственными производственными площадями и инженерным отделом. Это важно, потому что они способны не только продать типовой товар, но и адаптировать конструкцию под твои условия, что в итоге и оказывается выгоднее.

Их подход, как я понял, базируется на серьезной базе: компания зарегистрирована еще в 2006 году, имеет огромную территорию и статус национального предприятия высоких технологий. Для меня это стало индикатором того, что вопросы проектирования и контроля качества там поставлены на поток. Когда обсуждал с их технологом наш проект, он сразу спросил о типе нагрузки, массе инструмента и требуемом диапазоне движений. В итоге, предложили немного видоизменить стандартную модель кронштейна для постобработки, усилив ребра жесткости в конкретных точках. Получилось дешевле, чем разрабатывать с нуля, но надежнее, чем брать первый попавшийся универсальный вариант с полки.

Технические нюансы, которые решают все

Говоря о надежности, нельзя обойти вниманием тип механизма фиксации. В дешевых кронштейнах часто ставят простые винтовые зажимы с резиновыми вставками. Они быстро изнашиваются и начинают проскальзывать, особенно при вибрации. Более удачное, и при этом не сильно дорогое решение — эксцентриковые зажимы или клиновые механизмы. Они обеспечивают быстрое закрепление и, что главное, стабильную фиксацию на протяжении сотен циклов. На одном из наших участков как раз поменяли винтовые зажимы на эксцентриковые, и количество случаев самопроизвольного смещения инструмента упало до нуля.

Еще один момент — защита от стружки и абразивной пыли. В зоне постобработки этого добра всегда хватает. Дешевые кронштейны часто имеют открытые пазы и полости, куда все это набивается, мешая движению и изнашивая направляющие. Хороший, продуманный дизайн даже в бюджетном сегменте предполагает наличие защитных кожухов или сильфонов. Пусть они будут из простой технической ткани, но они есть. Это напрямую влияет на срок службы всего узла. Убедился на практике: два внешне похожих кронштейна, но один с элементарными пылезащитными шторками, прослужил в три раза дольше в одинаковых условиях.

Третий технический аспект — это вес. Казалось бы, чем массивнее, тем лучше. Но для оператора, который постоянно перепозиционирует инструмент, лишние килограммы — это усталость и потеря времени. Современные недорогие решения часто используют не сплошной металл, а ребристые конструкции из более тонкого, но прочного листа. Это снижает и стоимость материала, и общий вес, сохраняя жесткость. При выборе всегда стоит подержать кронштейн в руках и оценить эргономику рукояток регулировки — это та деталь, на которой экономят в первую очередь, а потом операторы мучаются с неудобными барашками.

Интеграция в процесс и скрытые затраты

Купить дешево кронштейн для постобработки — это только начало истории. Его еще нужно интегрировать в рабочий процесс. Бывало, что кронштейн вроде бы подошел по креплениям, но его диапазон перемещений не позволял обработать деталь по всей необходимой площади. Приходилось либо двигать саму деталь, что не всегда возможно, либо докупать дополнительные удлинители. Поэтому теперь первым делом делаю эскиз или простую 3D-модель в CAD, чтобы проверить геометрические возможности кронштейна относительно нашей стандартной оснастки.

Вторая часть скрытых затрат — это обслуживание. Подшипники скольжения, которые часто ставят в бюджетные модели, требуют регулярной смазки. Если забыть — они закисают или быстро изнашиваются. Подшипники качения дороже в производстве, но в эксплуатации практически не требуют внимания. При долгосрочном планировании их стоимость часто окупается. Считаю, что при запросе у поставщика обязательно нужно спрашивать о типе используемых подшипников и рекомендуемых интервалах ТО.

И, наконец, вопрос ремонтопригодности. Идеальный недорогой кронштейн — это тот, который можно быстро разобрать и заменить вышедшую из строя деталь, а не менять весь узел целиком. Обращайте внимание на то, как собрана конструкция: используются ли стандартные подшипники и втулки, доступны ли они для покупки отдельно. Сотрудничая с такими производителями, как ООО Чжученг Аолонг Машинери, у которой есть восемь функциональных подразделений, включая разработку, есть больше шансов получить именно такую, ремонтопригодную конструкцию и возможность в будущем заказать нужные запчасти. Их квалификация второго уровня для разработки и проектирования на государственном уровне косвенно говорит о системном подходе к конструкции изделий.

Итоги: дешево — не значит наугад

Итак, резюмируя. Поиск дешево кронштейн для постобработки — это нормальная практика, но она должна быть осмысленной. Ключ к успеху — четкое понимание своих задач: какие инструменты будут крепиться, какие нагрузки и движения требуются. Нужно смотреть не на голую цену, а на то, что стоит за изделием: материалы, тип конструкции, продуманность защиты, ремонтопригодность.

Опыт показал, что часто выгоднее обратиться к производителю, который имеет полный цикл — от проектирования до производства, как в случае с ООО Чжученг Аолонг Машинери. Возможность получить консультацию технолога и небольшую адаптацию стандартного изделия под свои нужды часто обходится дешевле, чем последующие доработки и простои. Их статус национального высокотехнологичного предприятия и мощная техническая база (площадь-то в 73 000 кв. м!) дают определенную уверенность в том, что продукция не кустарная, а результат инженерной работы.

В конечном счете, правильный ?дешевый? кронштейн — это тот, который безотказно выполняет свою функцию на протяжении всего срока службы, не создавая проблем оператору и не влияя на качество постобработки. Его поиск требует не столько времени на просмотр каталогов, сколько технического анализа и иногда — прямого диалога с инженерами поставщика. Именно такой подход позволяет по-настоящему сэкономить, а не просто потратить меньше денег на первом этапе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

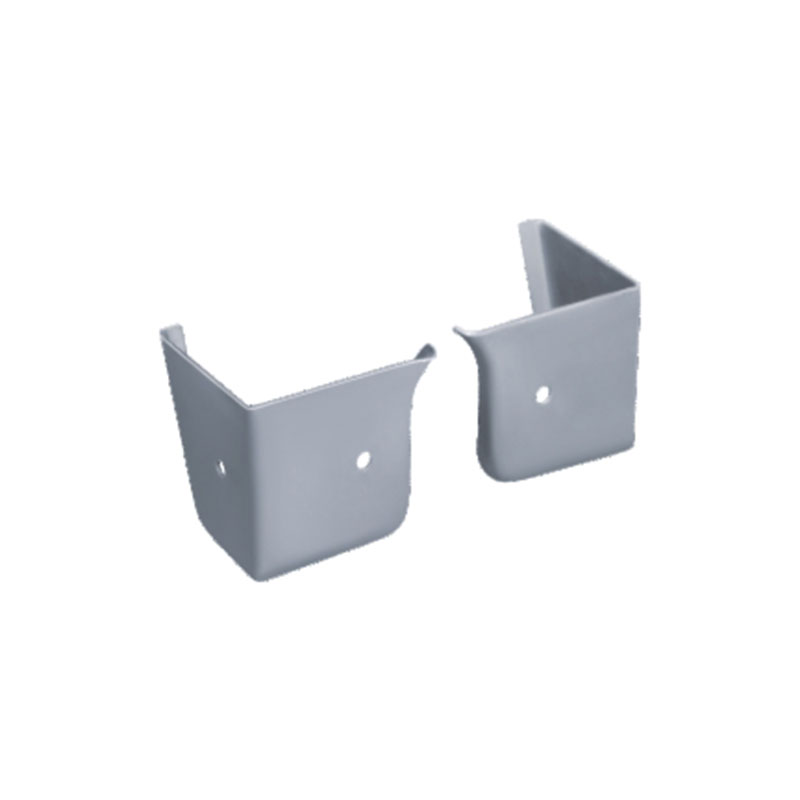

Кронштейн для установки защитного барьера Фотон Шидай

Кронштейн для установки защитного барьера Фотон Шидай -

Защитный кожух заднего фонаря H100

Защитный кожух заднего фонаря H100 -

Сборка кузова Фотон Шидэй S1

Сборка кузова Фотон Шидэй S1 -

Пластина для крепления тяги замка боковой двери

Пластина для крепления тяги замка боковой двери -

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400 -

Сборка кузова Фотон Чаока M4

Сборка кузова Фотон Чаока M4 -

Кронштейн для бака рулевого управления

Кронштейн для бака рулевого управления -

Задняя опора ударного бампера

Задняя опора ударного бампера -

Двухслойный боковой защитный барьер Фотон Руиво

Двухслойный боковой защитный барьер Фотон Руиво -

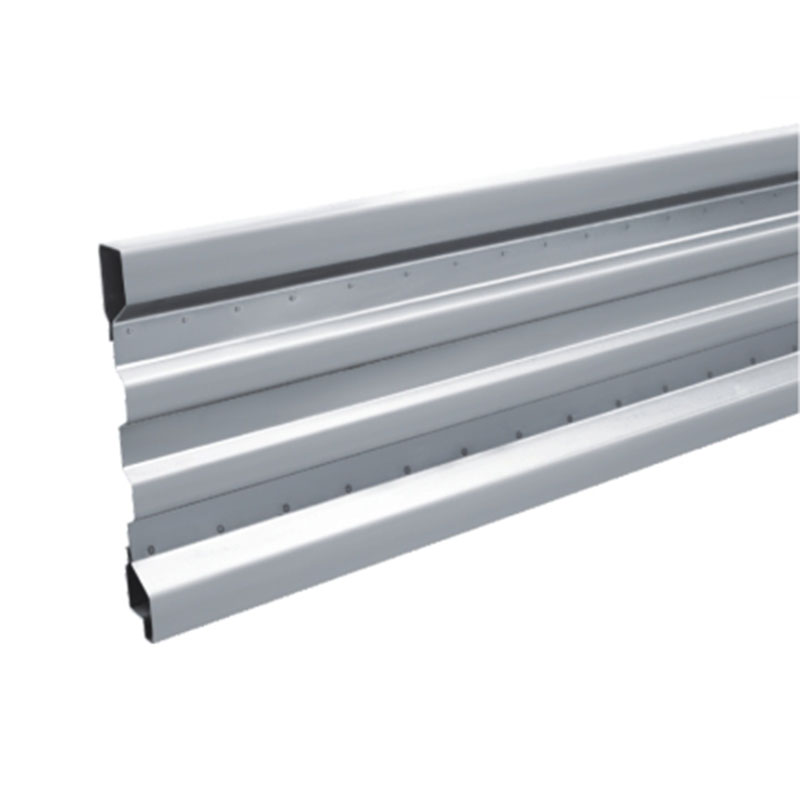

60 80 90 100 Канальные балки

60 80 90 100 Канальные балки -

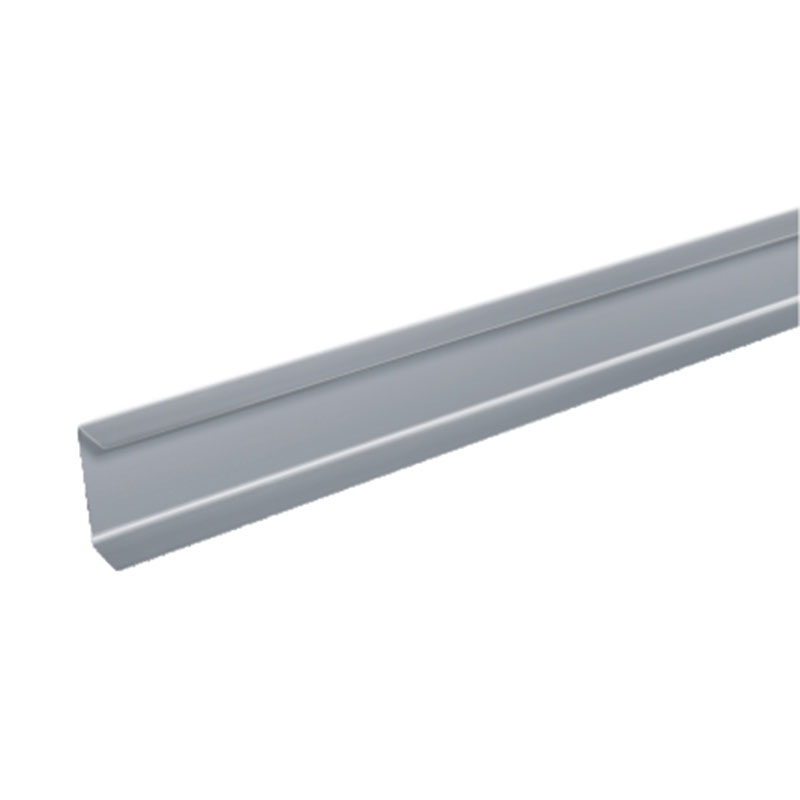

U-образная поперечная балка H48

U-образная поперечная балка H48 -

Ядро панели кузова Фотон Сяока 360

Ядро панели кузова Фотон Сяока 360

Связанный поиск

Связанный поиск- Основной борт высотой 330 мм поставщик

- Основной борт поставщик

- Кронштейн для фар

- Переднее нижнее защитное устройство (пнзу) в сборе завод

- Дешево ограждение в сборе и детали

- Панель задних фонарей chery new energy основная страна покупателя

- Кронштейн для постобработки основная страна покупателя

- Подножка грузовика m3/m4 завод

- Дешево усиливающая пластина поперечины

- Основной борт основная страна покупателя