Дешево модернизация грузового кузова

Когда слышишь ?дешево модернизация грузового кузова?, первое, что приходит в голову — сварка лишнего металла или замена изношенных частей на что подешевле. Но так думают те, кто никогда не сталкивался с последствиями. На деле, дешево — это не про низкую цену материалов, а про умный подход к ресурсам, чтобы через полгода не пришлось переделывать все заново. Я сам через это прошел, когда пытался сэкономить на усилении каркаса прицепа, и в итоге пришлось полностью менять крепления из-за усталостных трещин. Ключ в том, чтобы понимать, на чем можно сэкономить без потерь, а где каждый рубль, вложенный в качество, окупится многократно.

Что на самом деле скрывается за ?дешевой модернизацией?

Многие путают понятия. Дешево — не значит использовать б/у запчасти сомнительного происхождения. Это, скорее, оптимизация процесса. Например, вместо полной замены пола кузова, можно локально усилить его высокопрочным листом, но только после точного расчета нагрузок. Я видел случаи, когда ?мастера? просто наваривали сталь поверх ржавчины, и через несколько месяцев конструкция начинала буквально рассыпаться на ходу. Экономия в 30% на материалах оборачивалась ремонтом, который стоил в два раза дороже первоначальной работы.

Здесь важно учитывать и специфику эксплуатации. Для дальнобойного фуры, который возит сыпучие грузы, критична устойчивость к абразивному износу. А для рефрижератора — целостность теплоизоляции. Модернизация кузова под каждую задачу требует своего подхода. Иногда ?дешево? — это как раз не переделывать все с нуля, а адаптировать существующую конструкцию под новые задачи с минимальными вмешательствами. Но для этого нужен точный расчет, а не просто ?на глаз?.

Один из реальных примеров — работа с бортовыми платформами. Часто клиенты хотят увеличить высоту бортов, чтобы брать больше груза. Самое дешевое решение — нарастить их с помощью сварки. Но если не учесть центр тяжести и не усилить крепления к раме, это может привести к опрокидыванию. Поэтому правильная, пусть и чуть более затратная на первом этапе, модернизация включает в себя перерасчет нагрузок и, возможно, усиление подвески. В долгосрочной перспективе это и есть настоящая экономия.

Технические нюансы, о которых часто забывают

Когда речь заходит о материалах, многие сразу думают о стали. Но сейчас есть альтернативы. Например, алюминиевые сплавы для отдельных элементов кузова. Да, первоначально это дороже, но за счет снижения массы можно сэкономить на топливе, да и ресурс у качественного алюминия при правильной обработке большой. Проблема в том, что для работы с ним нужны специфические компетенции и оборудование. Не каждый цех возьмется.

Еще один момент — крепеж и фурнитура. Казалось бы, мелочь. Но именно на петлях, замках и защелках часто экономят, ставя китайский ширпотреб. А потом водители мучаются с заклинившими воротами или оторванными дверцами на кочках. Дешевая модернизация должна учитывать и эти детали. Иногда лучше потратиться на качественную фурнитуру от проверенного производителя, даже если сам кузов модернизируется с использованием более доступных материалов.

Отдельная история — антикоррозийная обработка. После любых сварочных работ необходимо заново наносить защитное покрытие. И здесь многие пытаются сэкономить, используя дешевые грунтовки и краски. Результат — через сезон появляются очаги ржавчины, особенно в сварных швах. Это не только портит внешний вид, но и снижает прочность конструкции. Поэтому в статью расходов на даже самую бюджетную модернизацию нужно сразу закладывать качественную обработку швов и покраску. Иначе вся работа насмарку.

Опыт и ошибки: из практики

Расскажу про один наш проект. Был у нас клиент с парком самосвалов. Задача — увеличить объем кузова для перевозки щебня. Первое, что пришло в голову — нарастить борта. Сделали расчеты, но клиент настоял на максимальной экономии и упрощении конструкции. В итоге, после полугода эксплуатации, в местах сварки новых листов к старым стойкам пошли трещины. Пришлось не просто ремонтировать, а фактически переделывать работу, усиливая весь силовой каркас. Вышло в итоге дороже, чем если бы сделали все по уму с первого раза.

Этот случай хорошо показывает разницу между сиюминутной дешевизной и разумной экономией. Теперь мы всегда настаиваем на предварительном техническом аудите существующего кузова. Нужно оценить состояние металла, особенно в местах будущих модификаций. Иногда оказывается, что проще и в конечном счете дешевле заменить целый узел, чем пытаться его ?вживить? в старую, уже усталостную конструкцию.

Еще одна частая ошибка — игнорирование документации и норм. Грузовой транспорт проходит техосмотр, и любые изменения в конструкции должны быть оформлены. Нелегальная модернизация может привести к штрафам и проблемам со страховкой. Поэтому даже при желании сделать все ?дешево и сердито? нужно закладывать ресурсы на разработку или адаптацию технической документации, согласование изменений. Это тоже часть стоимости, но неучет этой части — самая дорогая ошибка.

Где искать надежные решения и материалы

Рынок запчастей и материалов огромен. Можно купить все на ближайшей металлобазе, но там редко дают гарантии на сварные швы или соответствие сплава заявленным характеристикам. Для серьезной модернизации лучше работать с проверенными поставщиками, которые специализируются на грузовом транспорте. Их продукция часто проходит сертификацию, что дает хоть какие-то гарантии.

Интересный опыт у нас был с компанией ООО Чжученг Аолонг Машинери. Мы обратились к ним не напрямую, а через их российское представительство, сайт которого https://www.zcaljx.ru. Они позиционируются как производитель с серьезной технической базой — площадь в 73 000 квадратных метров и статус национального предприятия высоких технологий говорят сами за себя. Нас интересовали не готовые кузова, а возможность заказать специфические металлоконструкции и детали по нашим чертежам для модернизации.

Что важно, у них есть квалификация второго уровня для разработки и проектирования на государственном уровне. Это не просто слова. На практике это означало, что их инженеры могли не только изготовить деталь, но и проверить наши расчеты на нагрузку, предложить свои корректировки по материалу или конструкции для удешевления без потери прочности. Для проекта по усилению рам прицепов это оказалось как раз тем, что нужно — мы получили не просто железо, а инженерное решение под конкретную задачу. И хотя изначально их цены были не самыми низкими на рынке, за счет точности изготовления и оптимального расхода материала общая стоимость нашей модернизации в итоге оказалась конкурентной. Это к вопросу о том, что ?дешево? — это часто про комплексный подход, а не про низкую ценнику в одном столбце сметы.

Итоговые мысли: экономить нужно с умом

Так что же такое дешево модернизация грузового кузова в моем понимании сейчас? Это, в первую очередь, отказ от лишних действий. Не менять то, что еще может служить. Использовать материалы, оптимальные по соотношению цена/качество для конкретной задачи, а не самые дорогие или самые дешевые. И обязательно — считать на перспективу. Экономия 50 тысяч рублей сегодня может обернуться простоем машины на неделю и ремонтом за 200 тысяч через полгода.

Очень многое зависит от команды, которая берется за работу. Сварщик-универсал, который ?и шасси починит, и кузов залатает?, — это не тот специалист, который нужен для модернизации. Нужны люди, понимающие в сопромате, знакомые со спецификой грузового транспорта, знающие нормативы. Их работа стоит денег, но именно они не допустят критических ошибок.

В конечном счете, самая дешевая модернизация — та, которую не пришлось переделывать. Она достигается не скидками на материалы, а грамотным планированием, точными расчетами и честной оценкой состояния исходной конструкции. И да, иногда это означает, что от самой идеи модернизации конкретного кузова стоит отказаться в пользу поиска б/у, но изначально более подходящего под задачи, варианта. Жесткая, но рациональная экономия. Вот о чем на самом деле стоит думать, когда слышишь это словосочетание.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитный кожух заднего фонаря W1

Защитный кожух заднего фонаря W1 -

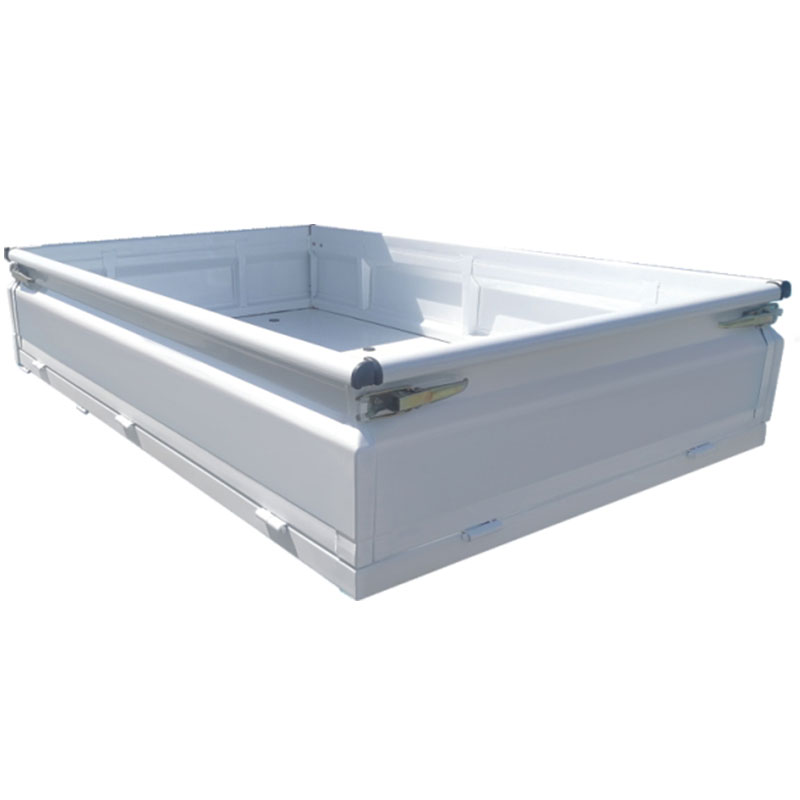

Сборка кузова Фотон Сяока

Сборка кузова Фотон Сяока -

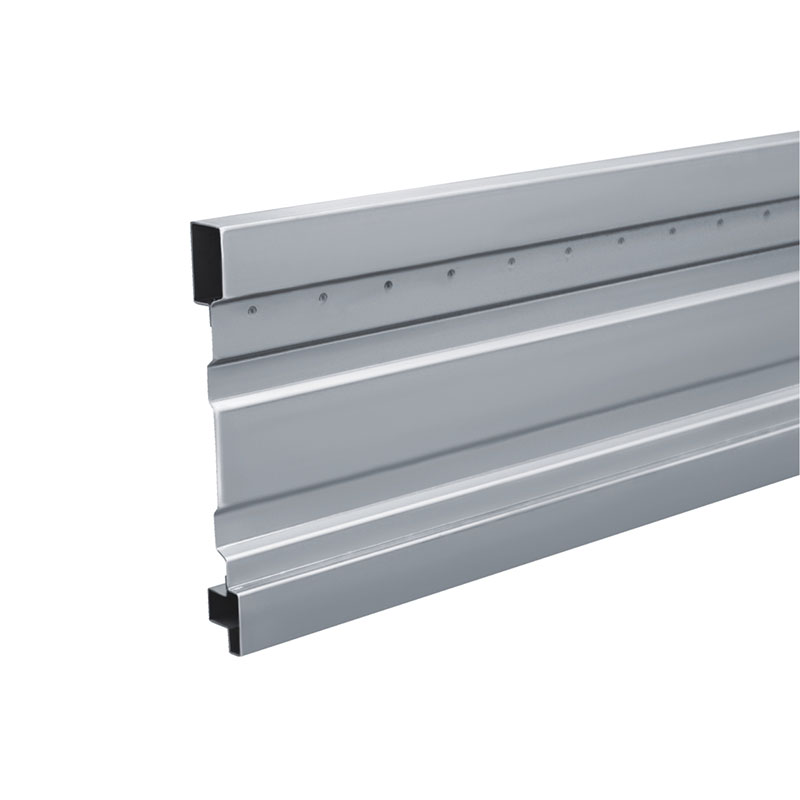

Ядро панели кузова Фотон Аолинг 400

Ядро панели кузова Фотон Аолинг 400 -

Ядро панели кузова Цзянхуай 400

Ядро панели кузова Цзянхуай 400 -

Задний защитный барьер Фотон Руиво

Задний защитный барьер Фотон Руиво -

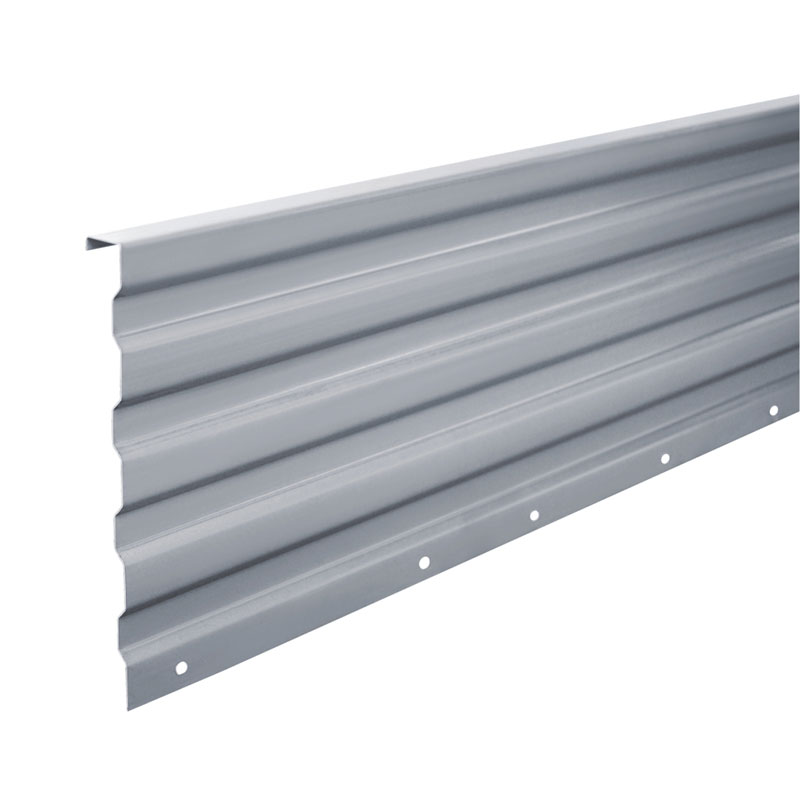

Основная передняя панель

Основная передняя панель -

Ядро панели кузова Танцзюнь 360

Ядро панели кузова Танцзюнь 360 -

Сборка кузова Фотон Шидэй S1

Сборка кузова Фотон Шидэй S1 -

Кронштейн для установки защитного барьера Фотон Шидай

Кронштейн для установки защитного барьера Фотон Шидай -

Сборка кузова Фотон Юлин

Сборка кузова Фотон Юлин -

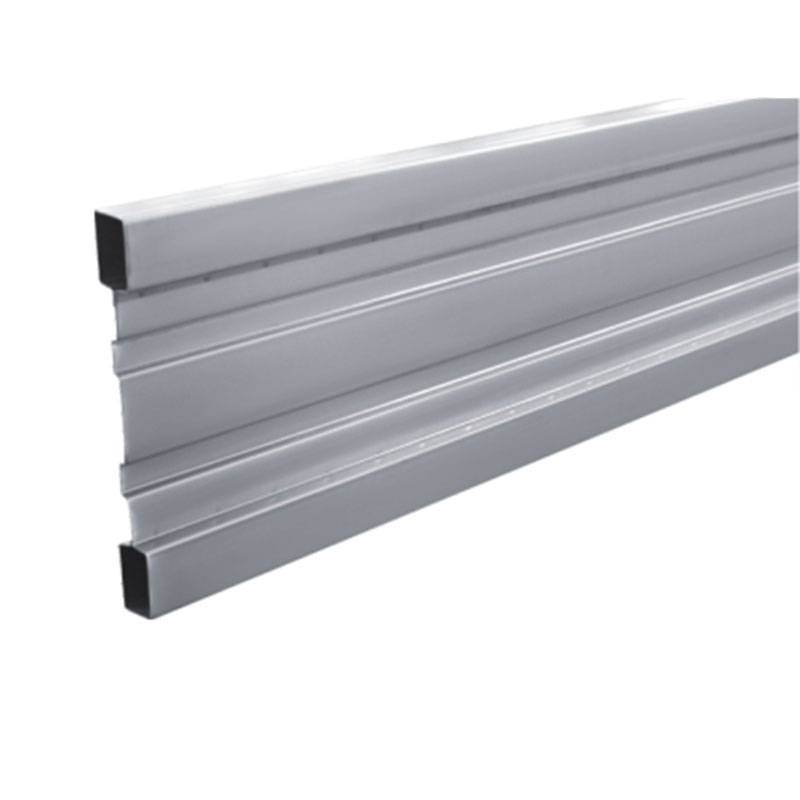

Паз для соединения кузова фургона

Паз для соединения кузова фургона -

Внутренняя панель подвеса решетчатой панели

Внутренняя панель подвеса решетчатой панели

Связанный поиск

Связанный поиск- Подножка грузовика m3/m4 поставщик

- Кронштейн задних фонарей xiangling производитель

- Основной борт высотой 330 мм производитель

- Дешево окантовка задних фонарей грузовика

- Панель задних фонарей грузовика

- Коромысло выбора передачи

- Подножка для захода в кузов

- Подножка кабины завод

- Модификация пола фургона производители

- Дешево кузов (платформа)