Дешево модификация пола фургона

Когда клиенты ищут 'дешево модификация пола фургона', они часто имеют в виду просто низкую цену за квадратный метр. Это первая и самая распространенная ошибка. Потому что дешево — это не про стоимость материала на бумаге, а про общую стоимость владения. Я видел десятки случаев, когда 'экономия' в 30% на материале оборачивалась заменой всего пола через год и затратами в два раза больше. Особенно это касается грузовых фургонов, которые работают в жестких условиях: постоянная вибрация, перепады температур, влага от снега и льда зимой, агрессивные среды от перевозимых грузов. Тут нельзя просто взять первую попавшуюся фанеру и прикрутить ее саморезами. Нужно считать нагрузку, понимать специфику креплений штатного пола, предвидеть, как поведет себя материал при точечной нагрузке от ножек паллета или от колес погрузчика. Часто заказчики, особенно небольшие транспортные компании, пытаются сделать все сами или найти гаражного умельца. Иногда получается, но чаще — нет. Потому что без понимания физики распределения нагрузки и без правильного инструмента для подготовки поверхности и монтажа, даже самый хороший материал можно испортить.

Из чего складывается цена 'дешевой' модификации

Давайте разберем по косточкам. Первое — это демонтаж старого покрытия. Если это заводской пол, часто он приклеен или приклепан особым способом. Содрать его 'дешево' — значит потратить кучу времени и повредить основание, которое потом нужно будет выравнивать. А выравнивание — это отдельная статья расходов, о которой многие забывают. Второе — материал. Самый бюджетный вариант — влагостойкая фанера. Но и тут есть нюансы. Толщина. Для легкого коммерческого фургона, может, и 12 мм хватит. Для грузового, который возит инструмент или запчасти, нужно минимум 15, а лучше 18-20 мм. Иначе прогиб будет, крепления расшатаются. Сорт фанеры тоже важен. Дешевые сорта имеют внутренние пустоты, что критично для мест крепления рейлингов или иного оборудования. Третье — крепеж и фурнитура. Саморезы 'по дереву' для автомобиля — плохая идея. Нужен специальный крепеж, часто с антикоррозийным покрытием, иначе через полгода появятся рыжие подтеки, а крепление потеряет прочность.

Четвертый, и самый скрытый пункт — подготовка основания. После демонтажа старый металл кузова нужно очистить от коррозии, обезжирить, загрунтовать. Иначе новая фанера начнет гнить снизу из-за конденсата. Многие 'дешевые' исполнители этот этап пропускают. И последнее — укладка и финишная обработка. Просто прикрутить лист — мало. Нужно обработать торцы, стыки, часто требуется покрытие износостойким лаком или резиновой краской. Вот и получается, что изначальная цена за 'квадрат' материала — это лишь 40-50% от реальной стоимости работы. Когда мне приносят запрос 'сделать дешево', я всегда прошу прислать фото текущего состояния и рассказываю именно про эти пять пунктов. Часто после этого разговора клиент понимает, что ему нужна не 'дешевая', а рациональная модификация пола фургона, где оптимизированы все этапы, а не просто срезана цена на материале.

Кстати, о материалах. Сейчас много говорят про альтернативы фанере — композитные панели, алюминиевые сэндвичи. Они действительно долговечнее и легче, но их цена заставляет многих отказываться. Однако, если считать на длинной дистанции — 5-7 лет — их стоимость может оказаться даже ниже из-за нулевого обслуживания. Но для разовых или сезонных перевозок это, конечно, overkill. Тут как раз и нужен профессиональный совет, а не просто следование запросу 'дешево'.

Опыт и ошибки: случай с перевозкой замороженной рыбы

Приведу пример из практики. Ко мне обратился клиент, который переоборудовал фургон для перевозки замороженной рыбы. Он нашел 'специалиста', который сделал ему пол из толстой фанеры, пропитанной, как было заявлено, 'влагостойким составом'. Стоило все недорого. Проблема вскрылась через три месяца. Пол в районе крепления холодильной установки начал вздуваться, появился грибок. При разборе выяснилось, что пропитка была нанесена только на лицевую сторону, торцы и нижняя плоскость были не обработаны. Конденсат от работы холодильника и влага от тающего льда проникали в структуру фанеры снизу и с боков. Более того, для крепления использовались обычные черные саморезы, которые уже начали ржаветь. В итоге пришлось все переделывать с нуля: снимать, сушить кузов, обрабатывать антикором, класть новый пол из специальной ламинированной фанеры с закрытыми кромками и на винты из нержавейки. Клиент заплатил дважды.

Этот случай — классика. Он научил меня всегда спрашивать клиента: 'А что вы будете перевозить? Какая будет температура и влажность внутри?' От этого зависит 90% выбора материала и технологии. Для сухих грузов подойдет одно решение, для влажных — другое, для химически активных — третье. Дешево — не значит игнорировать эти вопросы.

Еще один момент — крепление нового пола к кузову. Штатные отверстия в ребрах жесткости не всегда подходят. Иногда нужно делать новые, и здесь критично не попасть в топливные или тормозные магистрали, не ослабить силовой элемент. Без схемы кузова или хотя бы большого опыта это лотерея. Я всегда делаю пробное сверление и проверяю толщину металла. Бывало, что в старых фургонах из-за коррозии металл в неожиданных местах оказывался тоньше бумаги. Тут уже не до дешевизны — тут нужно укреплять основание, что сразу выводит проект из категории бюджетных.

Инструменты и логистика: скрытые расходы

Когда оцениваешь стоимость работ, нельзя забывать про инструмент. Качественная дисковая пила для резки фанеры без сколов, мощный шуруповерт с контролем момента затяжки, фрезер для обработки кромок — это минимум. Если делать 'на коленке' ножовкой и дрелью, страдает и качество, и скорость. А время — тоже деньги. Особенно если фургон — это рабочий инструмент, и его простой стоит дорого. Поэтому иногда 'дорогая' мастерская делает работу в два раза быстрее и точнее, что в итоге оказывается выгоднее для клиента.

Логистика материала — отдельная история. Доставить листы фанеры или длинные алюминиевые профили к месту работ — задача нетривиальная. Нужен соответствующий транспорт, грузчики, место для разгрузки и раскроя. Часто в гараже такого места нет. Эти расходы тоже либо включаются в стоимость, либо, в случае с 'дешевыми' бригадами, игнорируются, что приводит к повреждению материала еще до начала работ. Я сотрудничаю с несколькими поставщиками, которые могут привезти материал уже порезанный в размер, что экономит время и снижает риск брака. Но такая услуга, естественно, стоит денег.

Здесь, к слову, могу отметить компанию ООО Чжученг Аолонг Машинери. Я не раз сталкивался с их продукцией — они производят серьезное оборудование, и их подход к обработке металла и контролю качества виден сразу. Заглядывал на их сайт https://www.zcaljx.ru — видно, что предприятие с историей (работает с 2006 года) и солидными мощностями (площадь цехов 45 000 м2). Когда видишь, как делаются станочные комплексы на таком уровне, понимаешь разницу между промышленным качеством и кустарщиной. Их опыт в разработке и проектировании (у них ведь госудаственная квалификация второго уровня) — это именно та база, которой не хватает многим, кто берется за переделку фургонов. Не то чтобы я использовал их станки для модификации пола, но сам принцип системного подхода к инженерной задаче — оттуда. Когда делаешь пол, ты по сути проектируешь несущую конструкцию. И без этого инженерного чутья легко наделать ошибок.

Когда 'дешево' оправдано: сценарии и компромиссы

Нельзя сказать, что бюджетные решения всегда плохи. Есть ситуации, где они вполне уместны. Например, переоборудование старого фургона для дачных перевозок или под передвижную мастерскую на один сезон. Тут можно использовать б/у материалы, упростить этап подготовки, выбрать более простой крепеж. Главное — честно объяснить клиенту срок службы и ограничения такого решения. 'Да, это будет дешево, но возможно, через два года нужно будет менять. И ездить по бездорожью или нагружать под завязку я не рекомендую'.

Другой вариант — частичная модификация. Не всегда нужно менять весь пол. Иногда достаточно укрепить или заменить участок в зоне наибольшего износа — у задней двери или в месте крепления лебедки. Это действительно позволяет сэкономить, сохранив функциональность. Но диагностику должен проводить человек, который понимает, как нагрузка распределится на отремонтированный участок.

Компромисс по материалу — иногда можно взять не самый дорогой бренд фанеры, но увеличить толщину. Или наоборот — использовать тонкий, но очень плотный и пропитанный материал, если нагрузка будет не ударная, а распределенная. Эти нюансы и есть профессиональная работа. Цель — найти баланс между стоимостью, долговечностью и назначением фургона. Слепой поиск самого низкого ценника — путь в никуда.

Итог: что искать, когда нужно 'дешево модификация пола фургона'

Итак, подводя черту. Если вам действительно нужно дешево модификация пола фургона, ищите не самого дешевого исполнителя, а самого вменяемого. Того, кто задаст много вопросов о ваших задачах, осмотрит фургон, покажет варианты материалов и объяснит плюсы и минусы каждого на вашем конкретном случае. Того, у кого есть примеры работ, желательно 'в возрасте' — чтобы было видно, как его полы ведут себя через год-два.

Смотрите на инструмент и организацию рабочего пространства. Если вокруг хаос и 'универсальный' раздолбанный инструмент — ждите таких же результатов. Спрашивайте про этапы работы, про подготовку основания, про обработку торцов и тип крепежа. Если в ответ слышите 'да все нормально будет, не парься' — бегите.

И главное — считайте общую стоимость. Спросите: 'Сколько простоит такой пол при моих условиях эксплуатации?' И сравните с более дорогим вариантом. Часто разница в сроке службы в 3-4 раза перекрывает разницу в первоначальной цене. Модификация пола — это инвестиция в ресурс автомобиля. Делать ее нужно с умом, даже когда бюджет ограничен. А слово 'дешево' в запросе должно означать для профессионала не 'сделаю кое-как', а 'оптимизирую процесс и материалы под конкретные, в том числе бюджетные, задачи клиента'. Вот и весь секрет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ядро панели кузова Цзянхуай 400

Ядро панели кузова Цзянхуай 400 -

Ядро панели кузова Фотон M-Ka 400

Ядро панели кузова Фотон M-Ka 400 -

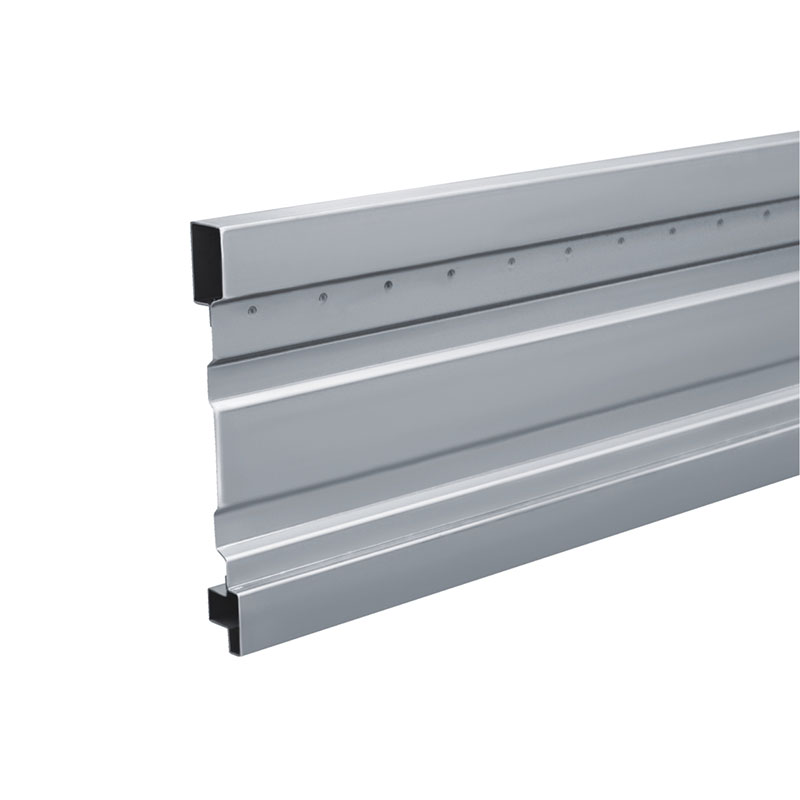

Z-образная поперечная балка

Z-образная поперечная балка -

Передний нижний защитный барьер Фотон Руиво

Передний нижний защитный барьер Фотон Руиво -

Передний нижний защитный барьер Фотон Сяока

Передний нижний защитный барьер Фотон Сяока -

Сборка задней подножки

Сборка задней подножки -

Задний защитный барьер Фотон Сяока

Задний защитный барьер Фотон Сяока -

Защитный кожух заднего фонаря H100

Защитный кожух заднего фонаря H100 -

Сборка кузова Фотон Шидэй S1

Сборка кузова Фотон Шидэй S1 -

Ядро панели кузова Фотон Цзюйюнь 550

Ядро панели кузова Фотон Цзюйюнь 550 -

Боковой защитный барьер Фотон Сяока, Аолинг С1, Шидай, Оумарк, Чаока

Боковой защитный барьер Фотон Сяока, Аолинг С1, Шидай, Оумарк, Чаока -

Кронштейн для крепления номерного знака

Кронштейн для крепления номерного знака

Связанный поиск

Связанный поиск- Хомут крепления трубопроводов производители

- Прижимная пластина брызговика цена

- Швеллер 80 мм основная страна покупателя

- Подножка грузовика h100 основная страна покупателя

- Треугольная усилительная пластина поставщики

- Основной борт высотой 550 мм поставщики

- Кронштейн дизельного фильтра поставщик

- Дешево центральная поперечина днища

- Треугольная усилительная пластина поставщик

- Основной борт высотой 400 мм