Дешево сварной узел наружной пластины рессорного кронштейна

Вот запрос, который постоянно всплывает в заказах и при обсуждениях с клиентами — ?дешево сварной узел наружной пластины рессорного кронштейна?. Сразу понятно, что человек ищет экономию, часто для ремонта или мелкосерийной замены. Но здесь кроется первый камень преткновения: само сочетание ?дешево? и ?сварной узел? для ответственной детали подвески уже вызывает вопросы. Наружная пластина — это не просто железка, она работает на изгиб и срез, принимает динамические нагрузки. И если узел собран ?дешево?, обычно экономят на двух вещах: качестве стали и, что критичнее, на технологии сварки. Лично видел, как приезжали партии, где швы были проварены лишь местами, да и геометрия плавала — ставишь такой кронштейн, а через пару тысяч км он уже трещит по околошовной зоне. Поэтому, когда клиент настаивает на низкой цене, всегда стараюсь объяснить: да, можно сделать недорого, но только если четко контролировать процесс от раскроя до финишной обработки, иначе дешевизна обернется повторным ремонтом, а то и аварией.

Что на самом деле скрывается за ?дешевым узлом?

Поработав с разными поставщиками, в том числе изучая каталоги на сайте ООО Чжученг Аолонг Машинери (https://www.zcaljx.ru), обратил внимание на их подход. Компания, зарегистрированная еще в 2006 году и имеющая статус национального предприятия высоких технологий, явно делает ставку не на удешевление любой ценой, а на оптимизацию производства. У них площадь в 73 000 кв. метров и свои конструкторские подразделения — это позволяет снижать себестоимость за счет масштаба и грамотного проектирования, а не за счет сырья. В контексте нашего сварного узла наружной пластины рессорного кронштейна это означает, например, использование лазерной резки для заготовок, что уменьшает припуски и деформации, а значит, снижает объем последующей обработки и расход материалов. Дешевизна здесь — не синоним халтуры, а результат эффективной организации. Но так везет не всегда: многие мелкие цеха берутся за такие заказы, используя обычную углеродистую сталь вместо требуемой низколегированной (типа 09Г2С) и полуавтоматическую сварку без должного контроля режимов. Визуально узел может выглядеть прилично, но остаточные напряжения в швах и зона термического влияния становятся очагами усталостного разрушения.

Один практический случай: как-то закупили партию якобы недорогих узлов у регионального производителя для ремонта грузовиков. При внешнем осмотре — нормально. Но при монтаже заметили, что монтажные отверстия под крепеж имели небольшое смещение, пришлось раззенковывать. Это первый звонок. Второй проявился позже, когда один из кронштейнов вернулся с гарантийного случая — трещина пошла не по основному металлу, а именно по границе сплавления шва. Причина, как выяснилось при анализе, — недостаточный прогрев и слишком быстрое охлаждение, плюс, возможно, флюс низкого качества. После этого на производстве внедрили обязательный выборочный контроль сварных швов ультразвуком даже для ?бюджетных? линеек.

Отсюда вывод: дешевый узел может быть надежным, но только если производитель не игнорирует ключевые этапы. Важен и выбор партнера. Вот, например, ООО Чжученг Аолонг Машинери в своем описании подчеркивает наличие восьми функциональных подразделений с четким разделением обязанностей. Для сварного узла это напрямую означает, что за подготовку кромок, сборку, саму сварку и контроль отвечают разные специалисты, а не один универсал-сварщик на все руки. Такой подход хоть и добавляет к стоимости трудозатрат, но резко снижает риск брака. В итоге цена за единицу может быть чуть выше, чем у кустарщины, но общая стоимость владения (с учетом долговечности и отсутствия простоев техники) — ниже.

Критические точки в геометрии и сборке

Переходя к деталям, стоит остановиться на наружной пластине. Ее конфигурация — не произвольная. Углы усиления, радиусы закруглений в местах перехода толщин — все это рассчитано на распределение нагрузки. В дешевых вариантах часто упрощают форму, делая прямые углы вместо галтелей, чтобы упростить раскрой и гибку. Это грубая ошибка: в таких местах концентрируются напряжения, и усталостная трещина появляется в разы быстрее. При сборке узла — а он обычно включает саму пластину, ребра жесткости и проушины — критична точность прихватки. Если детали ?сведены? с усилием, в сварном шве сразу возникают напряжения. Правильно — использовать кондукторы, которые фиксируют положение до сварки. На большом производстве, как у упомянутой компании с площадью зданий 45 000 кв. метров, такие кондукторы, скорее всего, есть для типовых изделий. В мелкой мастерской их часто игнорируют, собирая ?на глаз?, что приводит к перекосу и неправильной работе кронштейна в сборе с рессорой.

Еще один нюанс — подготовка кромок. Для надежного провара под сварку их нужно зачистить от окалины, ржавчины, обезжирить. Казалось бы, мелочь. Но на деле, когда гонишься за дешевизной и скоростью, этим этапом пренебрегают. Следствие — поры в шве, непровары. Шов выглядит цельным, но его внутренняя структура неоднородна. В условиях вибрации такие дефекты быстро развиваются. Сам видел, как после пескоструйной обработки такого узла на шве проступали мелкие черные точки — это и были выходы пор на поверхность. Деталь, естественно, в отказ.

Поэтому, обсуждая цену, всегда уточняю: а как именно готовились кромки? Каким методом варили (ручная дуговая, полуавтомат в среде газа)? Проводился ли визуальный и инструментальный контроль швов? Если поставщик может внятно ответить на эти вопросы, даже при демократичной цене — это хороший знак. Если же отделываются общими фразами вроде ?все по ГОСТу?, стоит насторожиться. Кстати, на сайте https://www.zcaljx.ru в разделе продукции часто приводят именно такие технические детали процесса, что добавляет доверия.

Материал: на чем нельзя экономить

Сталь — основа всего. Для наружной пластины рессорного кронштейна, особенно в грузовом транспорте, обычно применяют стали с повышенным пределом текучести. Дешевые аналоги часто делают из обычной конструкционной стали Ст3, которая не обладает достаточной ударной вязкостью при низких температурах. Последствия — хрупкое разрушение зимой. Хороший производитель, обладающий, как ООО Чжученг Аолонг Машинери, квалификацией второго уровня для разработки и проектирования на государственном уровне, наверняка проводит расчеты на нагрузки и выбирает соответствующий маркировочный материал, даже для бюджетной линии. Это не обязательно супердорогая сталь, но ее характеристики должны быть подтверждены сертификатами. На практике же в ?дешевых? узлах сертификаты либо отсутствуют, либо являются липовыми. Проверить это можно только выборочной проверкой твердости или химического анализа, но заказчики редко идут на такие затраты, пока не столкнутся с проблемой.

Личный опыт: был период, когда пробовали работать с очень доступными узлами из одного региона. Материал по документам значился как 09Г2С. Но после нескольких возвратов отправили образцы в лабораторию. Оказалось, содержание марганца и кремния ниже нормы, что как раз и влияет на прочность и свариваемость. Экономия в пару сотен рублей с детали привела к репутационным потерям и расходам на переделку. С тех пор на первое место ставим не цену, а прослеживаемость материала. Если производитель, как компания с более чем 200 сотрудников и собственными разработками, может предоставить полную цепочку от металлопроката до готового изделия — это серьезный аргумент.

Еще один аспект экономии на материале — толщина. Иногда, чтобы снизить вес и стоимость, недобросовестные производители занижают толщину пластины на полмиллиметра-миллиметр. Визуально не определишь, но запас прочности падает катастрофически. Поэтому теперь при приемке всегда берем штангенциркуль и замеряем толщину в нескольких точках, особенно в зонах максимальной нагрузки.

Сварка: технология против удешевления

Сердце узла — сварной шов. Здесь разброс технологий и, соответственно, стоимости огромен. Самая простая и дешевая — ручная дуговая сварка (ММА) электродами. Но для ответственного узла ее уже мало кто использует как основную — слишком велик риск непроваров и зависимость от человеческого фактора. Более прогрессивный вариант — полуавтоматическая сварка (MIG/MAG) в среде защитного газа. Она дает более стабильный шов, но требует оборудования и правильно подобранной газовой смеси. В погоне за дешевизной иногда экономят на газе (используют чистый углекислый газ вместо аргоно-углекислотной смеси), что ухудшает качество шва, делает его более хрупким.

На крупных предприятиях, где варится множество типовых узлов, могут применять роботизированную сварку. Это, конечно, дороже в инвестициях, но зато обеспечивает невероятную повторяемость и качество каждого шва. Судя по масштабам и статусу национального высокотехнологичного предприятия, у ООО Чжученг Аолонг Машинери наверняка есть такие линии для массовых изделий. Для заказчика это означает, что даже относительно недорогой узел будет иметь высокое и, что важно, стабильное качество сварки. В противовес этому, в мелких цехах сварка часто ведется ?настроенным? полуавтоматом, но без регулярной поверки и калибровки оборудования. Режимы ?уплывают?, и качество шва от партии к партии разное.

Запомнился случай, когда приехала партия узлов, сваренных, как выяснилось, на слишком высоком токе. Металл шва и околошовной зоны перегрелся, появилась крупная зернистость структуры — так называемая ?пережженная? сталь. Она теряет механические свойства. Обнаружили не сразу, только когда при нагрузке шов пошел не трещиной, а буквально рассыпался зернами. С тех пор в спецификациях обязательно указываем допустимые диапазоны термического вложения при сварке.

Постобработка швов — еще один пункт, где можно сэкономить, но не стоит. После сварки часто остаются брызги, окалина. Их нужно зачистить. Но важнее — термообработка для снятия остаточных напряжений (отпуск). В массовом производстве для этого используют печи. В кустарных условиях про это вообще забывают. В итоге узел работает в состоянии внутреннего напряжения, что снижает его ресурс. Хороший производитель либо проводит отпуск всей партии, либо, если деталь небольшая, использует локальный нагрев. На это стоит обращать внимание при выборе.

Контроль качества: что должно насторожить

Итак, допустим, вы рассматриваете предложение по дешево сварному узлу наружной пластины рессорного кронштейна. На что смотреть в первую очередь, кроме цены? Во-первых, геометрия. Положите деталь на ровный стол — нет ли перекоса, ?пропеллера?? Совпадают ли отверстия с шаблоном? Во-вторых, визуальный осмотр швов. Они должны быть равномерными, без резких перепадов, подрезов, кратеров в конце. Цвет окалины вдоль шва может многое сказать опытному глазу — синие побежалости часто указывают на перегрев. В-третьих, спросите про методы контроля. Хорошо, если есть упоминание о визуальном контроле (ВИК), измерении твердости, ультразвуковом контроле (УЗК) выборочно. Если же контроль сводится только к взвешиванию и упаковке — это плохой сигнал.

В этом плане интересен подход компаний с полным циклом, таких как ООО Чжученг Аолонг Машинери. Наличие собственных конструкторских и технологических подразделений подразумевает, что контроль качества заложен в процесс изначально, а не является формальностью в конце конвейера. На их сайте можно найти информацию о том, что компания обладает мощными техническими силами для разработки продукции. Это косвенно говорит и о серьезном отношении к испытаниям и контролю на всех этапах, что для конечного покупателя означает меньший риск получить брак.

На практике мы иногда проводим выборочные разрушающие испытания для новых поставщиков — нагружаем узел до разрушения на стенде. Это дорого, но один такой тест может спасти от партии в тысячи штук с скрытым дефектом. ?Дешевый? узел от неизвестного производителя редко проходит такое испытание успешно — разрушение происходит раньше расчетной нагрузки или по нерасчетному пути (часто по шву).

В итоге, возвращаясь к исходному запросу. Да, дешево сварной узел наружной пластины рессорного кронштейна найти можно. Но дешевизна должна быть обоснованной — за счет оптимизации производства, а не за счет скрытых упрощений и дефектов. Выбирая между сомнительно дешевым продуктом без истории и продуктом от проверенного производителя с прозрачным процессом, как у компании с 18-летней историей и серьезными мощностями, я бы всегда советовал склониться ко второму варианту. В конечном счете, надежность детали в подвеске — это не та область, где стоит экспериментировать с экономией. Лучше заплатить немного больше, но быть уверенным, что этот узел не подведет в самый неподходящий момент.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

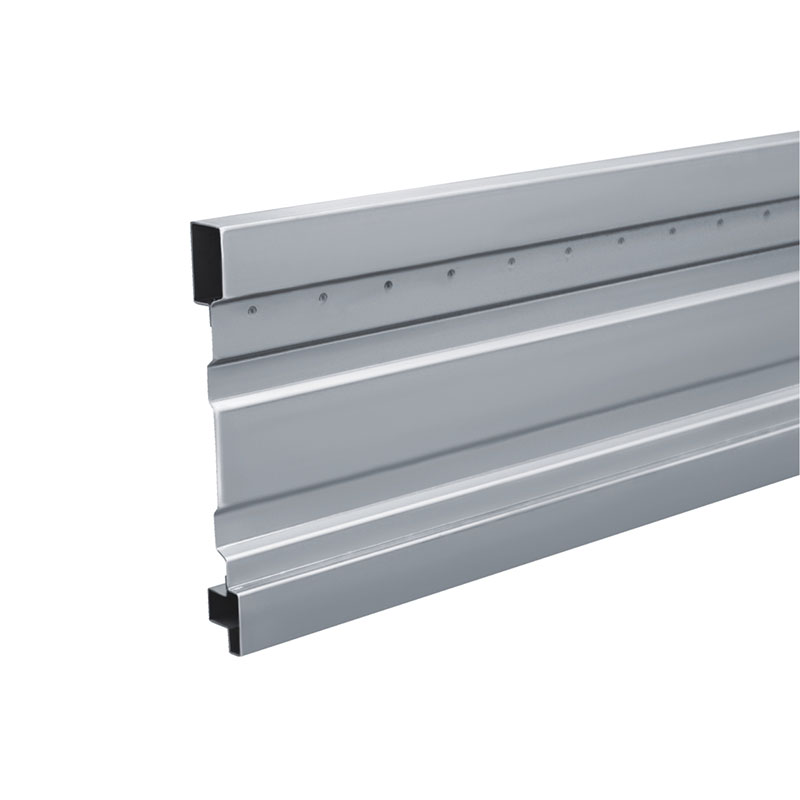

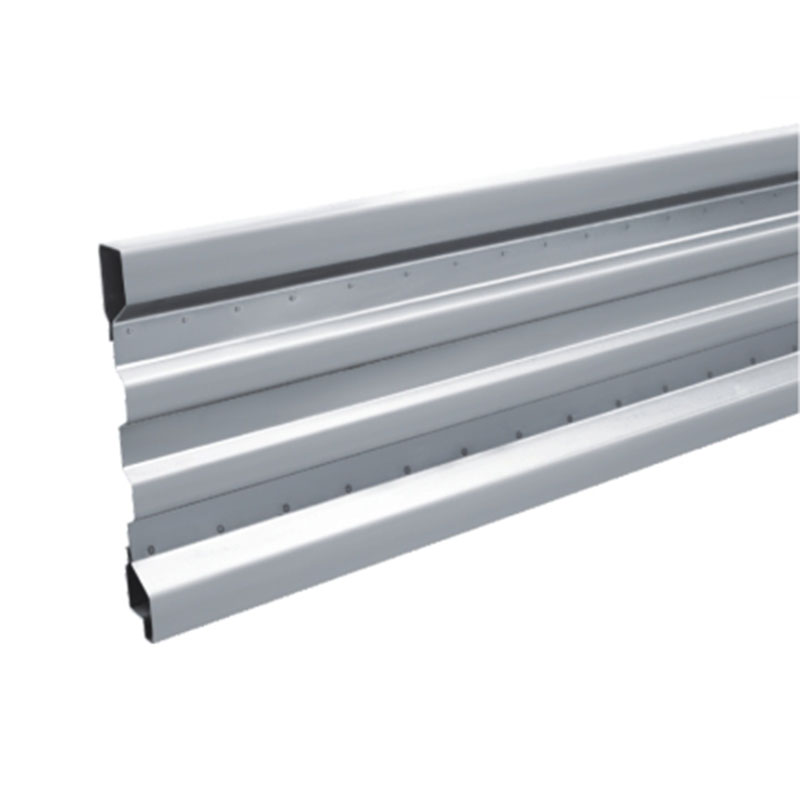

Треугольная усилительная пластина

Треугольная усилительная пластина -

Кронштейн для установки защитного барьера Фотон Оумарк

Кронштейн для установки защитного барьера Фотон Оумарк -

Z-образная поперечная балка

Z-образная поперечная балка -

Ядро панели кузова Фотон S1 400

Ядро панели кузова Фотон S1 400 -

Запорный болт

Запорный болт -

Сборка кузова Фотон Руиво ES

Сборка кузова Фотон Руиво ES -

U-образная поперечная балка H48

U-образная поперечная балка H48 -

Пластина для крепления тяги замка боковой двери

Пластина для крепления тяги замка боковой двери -

Сборка кузова Фотон Сяока

Сборка кузова Фотон Сяока -

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400 -

Сборка кузова Фотон Чаока M4

Сборка кузова Фотон Чаока M4 -

Передний нижний защитный барьер Фотон Сяока

Передний нижний защитный барьер Фотон Сяока

Связанный поиск

Связанный поиск- Китай правая передняя опора активной подвески

- Треугольная усилительная пластина поставщики

- Основной борт завод

- Дешево панель задних фонарей chery new energy

- Кузов-фургон завод

- Сборка кузова грузовика производители

- Подножка кабины поставщики

- Задний кронштейн крепления масляной трубы цена

- Направляющий кронштейн в сборе поставщики

- Дешево панель задних фонарей w1