Дешево стопорный кронштейн грузовой платформы

Когда слышишь запрос 'дешево стопорный кронштейн грузовой платформы', первое, что приходит в голову — люди ищут простое и бюджетное решение для фиксации. И здесь кроется главный подводный камень: в погоне за низкой ценой часто забывают, что этот узел работает на срез и вибрацию, а его отказ может привести не просто к остановке, а к серьезной аварии с грузом. Сам много раз видел, как 'экономия' в пару тысяч рублей оборачивалась десятками тысяч на ремонт платформы и простой техники. Поэтому 'дешево' — понятие очень относительное. Надо смотреть на стоимость владения, а не ценник на сайте.

Что такое стопорный кронштейн на самом деле и где он 'живет'

Если говорить просто, это не просто железка. Это элемент, который жестко фиксирует подвижную часть грузовой платформы (часто — откидной борт или сдвижной механизм) в транспортном положении. Работает в условиях постоянной динамической нагрузки, особенно на бездорожье или при резком торможении. Конструктивно бывает разным: литой, сварной, комбинированный. Самые проблемные места — зона крепления к раме и палец (ось) фиксации. Именно здесь чаще всего появляются усталостные трещины, если металл или геометрия не те.

Вот, к примеру, на старых МАЗах часто ставили штампованные кронштейны. Цена — копейки. Но после нескольких лет эксплуатации в местах гибки металл начинал 'уставать', появлялись микротрещины, и в один момент кронштейн просто ломался пополам. Борт откидывался на ходу. Ситуация, мягко говоря, неприятная. Поэтому сейчас больше склоняются к литым или сварным конструкциям из низколегированной стали, которые лучше переносят циклические нагрузки.

Ключевой момент, который многие упускают — совместимость. Стопорный кронштейн редко бывает универсальным. Его посадочные места, диаметр отверстий, толщина — все это должно идеально соответствовать конкретной модели платформы. Покупка 'примерно такого же' — прямой путь к люфтам, ускоренному износу и, как следствие, поломке. Приходилось сталкиваться, когда клиент купил якобы подходящий кронштейн, но на пару миллиметров уже. Вроде мелочь, но из-за этого точка контакта сместилась, нагрузка стала распределяться неравномерно, и через месяц крепление к раме начало разбалтываться.

Почему 'дешево' часто оказывается дороже: анализ поломок

Давайте разберем типичный кейс. Приезжает в ремонт самосвал КамАЗ с грузовой платформой. Жалоба: стучит задний борт. Смотрим — стопорный кронштейн имеет видимую деформацию. При детальном осмотре выясняется, что это неоригинальная деталь, купленная 'по хорошей цене'. Металл оказался мягче заявленного, без должной термообработки. Он не сломался сразу, а начал 'плыть', постепенно теряя форму. В итоге палец фиксации перестал входить в отверстие плотно, появился люфт — отсюда и стук. Замена кронштейна, работа — все это в разы превысило первоначальную 'экономию'. А ведь могло быть хуже — если бы деформация привела к самопроизвольному открытию борта.

Еще одна частая история — коррозия. Казалось бы, все детали окрашены. Но дешевые производители экономят на подготовке металла (недостаточная фосфатизация) и на самой краске (обычная эмаль вместо порошкового покрытия или многослойной защиты). В условиях российской зимы, с реагентами, такой кронштейн за сезон покрывается пузырями ржавчины. Коррозия 'съедает' металл, уменьшает его сечение и прочность. Внешне деталь еще цела, но ее ресурс уже на пределе. Это как раз тот случай, когда нужно смотреть не только на цену, но и на технологию производства и защиты.

Поэтому, когда вижу сайты, которые предлагают дешево стопорный кронштейн грузовой платформы как главный аргумент, всегда настораживаюсь. Нормальный производитель будет акцентировать внимание на материале (например, сталь 09Г2С), методе изготовления (литье, точная сварка), контроле качества (УЗК-дефектоскопия сварных швов). Цена в таком случае — следствие оптимизации процессов, а не урезания техусловий.

Опыт с поставщиками: на что смотреть кроме прайса

В работе постоянно приходится выбирать комплектующие. Идеального поставщика нет, но есть те, с кем работа строится долгосрочно. Один из таких примеров — ООО Чжученг Аолонг Машинери. Сотрудничаем не первый год. Их сайт — https://www.zcaljx.ru — не пестрит громкими слоганами 'самые дешевые', но видно, что компания делает ставку на технологичность. Они зарегистрированы еще в 2006 году, имеют собственное производство площадью в 45 000 кв. м. — это серьезная заявка. Для меня, как для специалиста, важно, что у них есть квалификация второго уровня для разработки и проектирования на государственном уровне. Это не просто бумажка, это означает, что их инженеры могут проводить расчеты на прочность, что критично для таких деталей, как кронштейн.

Помню, как раз обсуждали с их технологом тему именно стопорных кронштейнов. Они тогда показывали, как меняли конструкцию рёбер жёсткости на своей модели после анализа полевых отказов. Не просто скопировали конкурента, а доработали под реальные нагрузки. Это и есть тот самый 'профессионализм', который не виден в цене, но виден в ресурсе детали. Конечно, их продукция не самая бюджетная на рынке, но и не запредельно дорогая. Она попадает в категорию 'разумная цена за надежность'.

При этом они не идеальны. Были задержки по срокам отгрузки в сезон, как и у многих. Но по качеству металла и геометрии — нареканий не было. Детали приходят четко по чертежам, с чистой обработкой отверстий, без заусенцев. Для монтажа это важно — не приходится дорабатывать напильником на месте.

Практические советы по выбору и замене

Исходя из своего опыта, сформировал несколько правил. Первое — никогда не покупать 'вслепую' по фото. Нужен чертеж с допусками или, как минимум, точные замеры со старой, еще не деформированной детали. Замеряйте не только габариты, но и толщину металла в ключевых точках (особенно в зонах крепления). Разница даже в 1-2 мм — уже повод насторожиться.

Второе — спрашивайте у поставщика сертификат на материал. Хорошо, если это будет не просто 'сталь', а конкретная марка. Для ответственных деталей, работающих на удар и вибрацию, подходят стали типа 09Г2С, 10ХСНД или их аналоги. Они имеют хорошие показатели по ударной вязкости даже при низких температурах.

Третье — обратите внимание на покрытие. Идеально — термостойкое порошковое покрытие или многослойная окраска с грунтом. Это сразу видно по толщине и однородности слоя. Простая краска быстро облезет, и начнется коррозия, которая ослабит конструкцию задолго до ее механического износа.

При установке нового стопорного кронштейна грузовой платформы не ленитесь очистить и обезжирить посадочные места на раме. Используйте рекомендуемый производителем момент затяжки крепежа. Перетянуть — сорвать резьбу или создать излишнее напряжение в металле. Недотянуть — получить люфт. И обязательно после первых 500-1000 км пробега проверьте затяжку. Металл и крепеж 'притрутся', может потребоваться небольшая подтяжка.

Резюме: так что же значит 'дешево' в итоге?

Возвращаясь к исходному запросу. Поиск дешево стопорный кронштейн — это нормальное желание сэкономить. Но экономить нужно с умом. Самая низкая цена на рынке почти всегда означает компромисс в качестве материала, точности изготовления или защитного покрытия. А цена этого компромисса — риск внезапной поломки, простой автомобиля и дорогостоящий ремонт с учетом работы.

Гораздо выгоднее искать оптимальное соотношение цены и качества. Смотреть на производителей с собственным циклом производства и инженерным отделом, вроде упомянутой ООО Чжученг Аолонг Машинери. Их статус национального предприятия высоких технологий говорит о многом. Да, вы заплатите немного больше, чем за безымянную деталь с барахолки. Но вы получите предсказуемый ресурс, безопасность и, в конечном счете, ту самую низкую стоимость владения.

В конце концов, стопорный кронштейн — это маленькая, но критически важная деталь в большой системе. Ее надежность — это спокойствие за груз, за сроки доставки и за общую безопасность эксплуатации грузовика. На таких вещах лучше не экономить последние проценты. Выбирайте не по слову 'дешево', а по совокупности факторов: материал, технология, репутация поставщика. Тогда и кронштейн прослужит долго, и проблем с ним не будет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ядро панели кузова Фотон S1 400

Ядро панели кузова Фотон S1 400 -

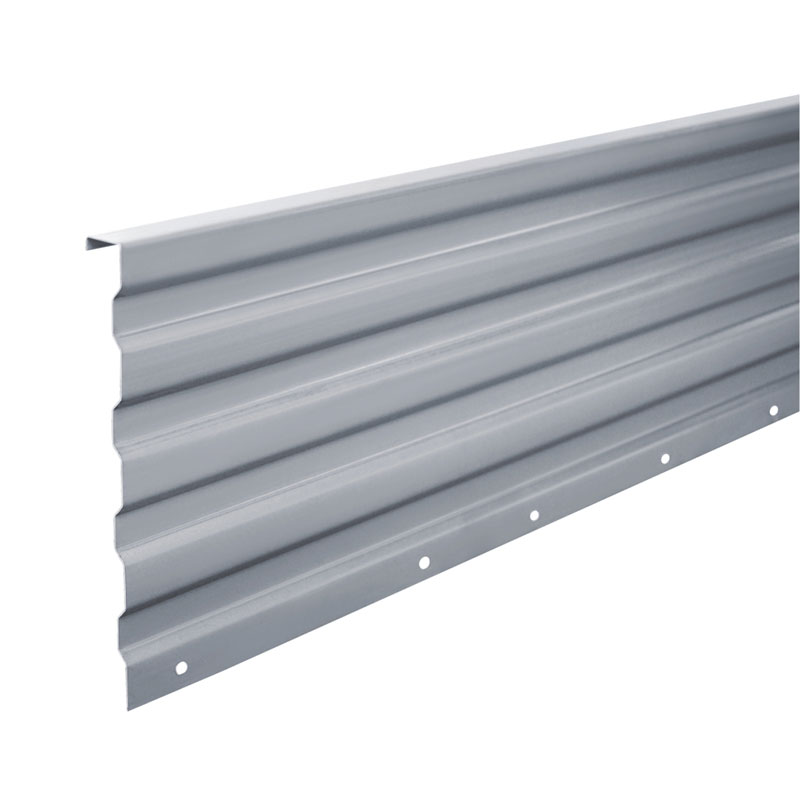

Задняя панель фонаря для малой фуры

Задняя панель фонаря для малой фуры -

Сборка кронштейна защиты от грязи

Сборка кронштейна защиты от грязи -

Ядро панели кузова Джили Юаньчэнь 370

Ядро панели кузова Джили Юаньчэнь 370 -

Основная передняя панель

Основная передняя панель -

Сборка кузова Фотон Юлин

Сборка кузова Фотон Юлин -

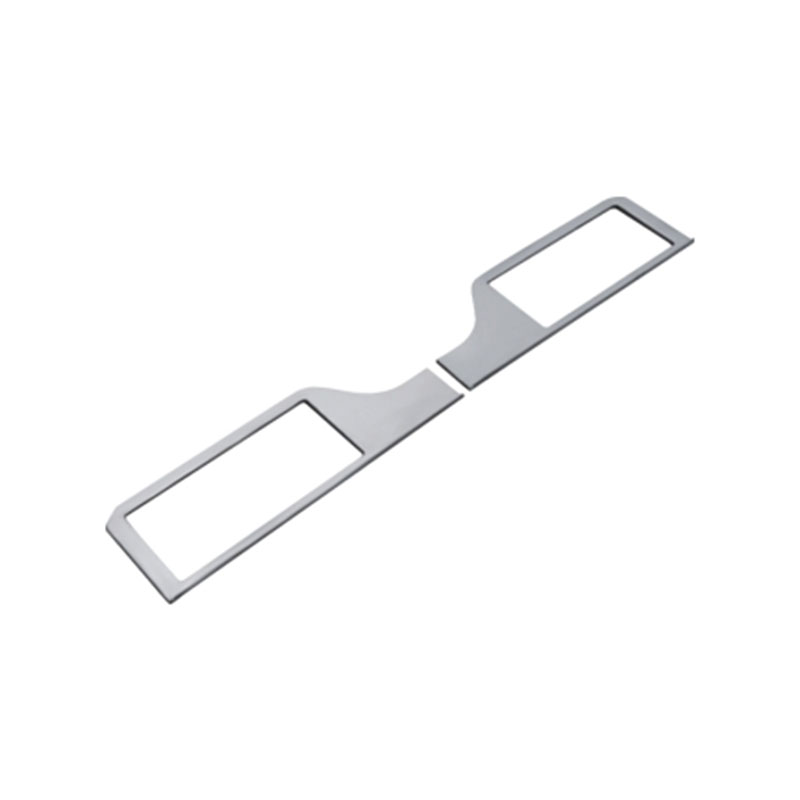

Сборка замка панели

Сборка замка панели -

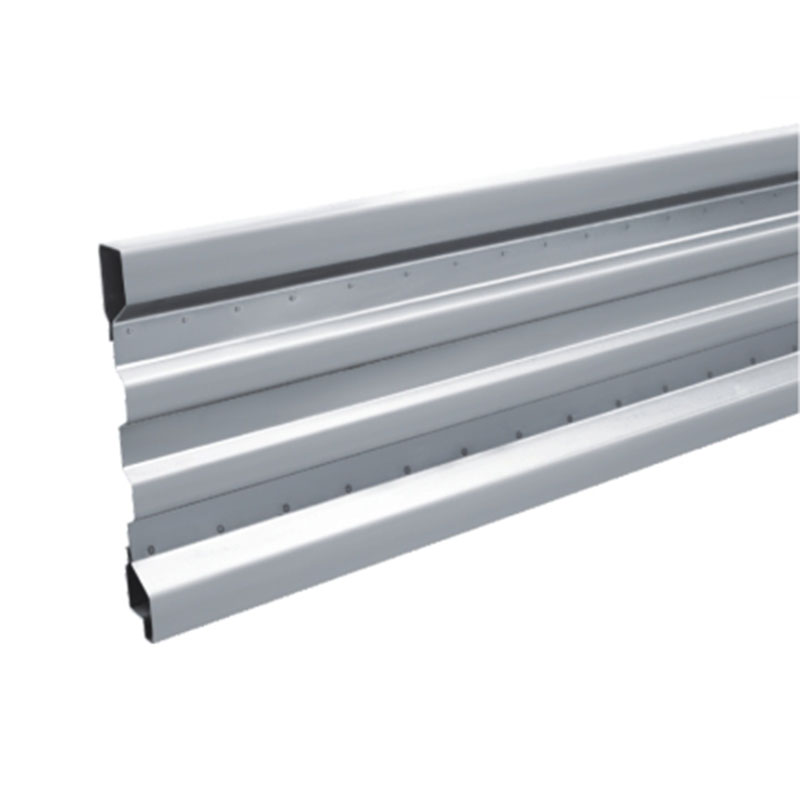

Двухслойный боковой защитный барьер Фотон Руиво

Двухслойный боковой защитный барьер Фотон Руиво -

Кронштейн для установки защитного барьера Фотон Руиво

Кронштейн для установки защитного барьера Фотон Руиво -

Кронштейн для крепления номерного знака

Кронштейн для крепления номерного знака -

Кронштейн для баллона с сжиженным газом

Кронштейн для баллона с сжиженным газом -

Защитный кожух заднего фонаря W1

Защитный кожух заднего фонаря W1

Связанный поиск

Связанный поиск- Дешево комплект заглушек для вогнутого плинтуса

- Крепление дополнительного стоп-сигнала производители

- Кронштейн масляной трубки цена

- Китай внутренняя накладка нижнего пояса средней части правой лонжерона

- Кузов прицепа производитель

- Китай подножка для захода в кузов

- Боковое ограждение поставщики

- Запорный механизм производитель

- Бортовая платформа завод

- Комплект бортовой платформы