Днище в сборе и комплектующие производители

Понятие Днище в сборе, особенно в контексте промышленного оборудования, часто вызывает недоумение у новичков. Многие считают это готовой единицей, 'ключ в руки'. А вот это не совсем так. Речь идет скорее о базовой конструкции, требующей доработки, а комплектующие… ну, тут уже совсем другая история. И этот процесс сборки, и выбор подходящих компонентов, – это тонкий баланс, от которого напрямую зависит надежность и эффективность всего механизма. Насколько я понимаю, сейчас многие компании, особенно молодые, фокусируются исключительно на производстве отдельных деталей, игнорируя важность готовой сборки и ее интеграции в конечный продукт. В итоге, часто получаем кучу качественных запчастей, которые не стыкуются друг с другом или не отвечают требованиям конкретного технологического процесса. Попробую поделиться своим опытом, может, кому-то пригодится.

Разбираем 'Днище в сборе': что входит и зачем это нужно?

Итак, что же такое это самое 'днище'? Если говорить абстрактно, то это, как правило, основная опорная конструкция, на которую устанавливается все остальное оборудование. Входит туда рама, может быть, базовые элементы крепления, шасси (если это мобильное устройство). Часто 'днище в сборе' уже предполагает наличие основных двигателей, трансмиссии, системы управления, но не всегда. И вот тут начинаются сложности. Заказчик может думать, что это готовое решение, но на деле может потребоваться доработка, замена отдельных элементов, адаптация под конкретные условия эксплуатации. Я помню один случай с клиентом, которому поставили 'днище в сборе'. Оказалось, что его система должна была работать при гораздо более высоких нагрузках, чем предполагалось при проектировании. В итоге, пришлось заменить несколько ключевых компонентов и перепрограммировать систему управления – это добавило немало проблем и задержек в проекте.

И это не просто доработка существующего. Часто возникает необходимость в подборе комплектующих производителями. Не всегда готовых решений хватает, и приходится заказываться на заказ, проектировать, тестировать. Это, конечно, дороже и требует больше времени, но в итоге получается гораздо более оптимальный вариант, соответствующий всем требованиям.

Сборка 'Днища': нюансы и подводные камни

Сборка – это не просто механическое соединение деталей. Это сложный процесс, требующий высокой квалификации и опыта. Важно учитывать множество факторов: толерантность деталей, допустимые нагрузки, требования к точности и стабильности. Я видел, как из-за неправильной сборки 'днища' выходили из строя целые линии производства. Например, неверно выверенное положение валов приводило к повышенному износу подшипников и, как следствие, к частым поломкам. Поэтому, если вы планируете использовать 'днище в сборе', обязательно проверяйте качество сборки и проводите тщательную диагностику.

На практике это часто означает необходимость вызова специалиста для проверки геометрии, установки регулирующего оборудования, калибровки и выравнивания конструкции. Не стоит экономить на этом этапе – это может обойтись гораздо дороже в будущем.

На что обращать внимание при выборе поставщика 'Днища в сборе' и комплектующих?

Выбор надежного поставщика – это половина успеха. Обращайте внимание на репутацию компании, наличие сертификатов качества, опыт работы на рынке. Желательно, чтобы у поставщика была своя сервисная служба, которая сможет оперативно решать возникающие проблемы. Я бы посоветовал внимательно изучить отзывы других клиентов и, по возможности, посетить производственные мощности поставщика.

Одним из критериев является готовность поставщика предоставлять техническую документацию, включая схемы сборки, спецификации на комплектующие и инструкции по эксплуатации. Без этого практически невозможно обеспечить качественную эксплуатацию оборудования.

Опыт работы с ООО Чжученг Аолонг Машинери

Наша компанияООО Чжученг Аолонг Машинери уже несколько лет сотрудничает с несколькими производителями комплектующих. Им можно доверять, они всегда стараются предложить оптимальные решения и поддерживают высокий уровень сервиса. Мы часто заказываем у них нестандартные детали, которые не встречаются в стандартных каталогах. Это позволяет нам создавать уникальные решения для наших клиентов. На их сайте [https://www.zcaljx.ru/](https://www.zcaljx.ru/) можно найти подробную информацию об их деятельности и ассортименте.

Что касается 'днища в сборе', то мы, как правило, заказываем его у специализированных компаний, которые имеют опыт работы с аналогичным оборудованием. Это позволяет нам избежать проблем с качеством сборки и обеспечить надежную эксплуатацию оборудования. Недавно у нас был проект по модернизации старой линии производства. Мы заказали 'днище в сборе' у одного из поставщиков и столкнулись с проблемой совместимости с существующими системами автоматизации. К счастью, благодаря оперативному взаимодействию с поставщиком нам удалось найти решение и успешно завершить проект.

Проблемы с задержками и некачественными компонентами

Не всегда все идет гладко. Иногда возникают задержки с поставками комплектующих, что срывает сроки реализации проекта. Это может быть связано с различными факторами: логистические проблемы, нехватка сырья, проблемы с производством у поставщика. Важно учитывать этот риск при планировании проекта и иметь запас времени на случай непредвиденных обстоятельств.

Еще одна проблема – некачественные компоненты. Иногда поставщики пытаются сэкономить на качестве, поставляя подделки или дефектные детали. Это может привести к серьезным проблемам в работе оборудования и, как следствие, к финансовым потерям. Поэтому, всегда проверяйте качество поставляемых компонентов перед их установкой. В противном случае, придется столкнуться с дорогостоящим ремонтом и заменой.

Вывод: осознанный подход к выбору решений

В заключение хочу сказать, что выбор решения для промышленного оборудования – это не просто выбор комплектующих. Это сложный процесс, требующий учета множества факторов. Не стоит экономить на качестве и надежности. Лучше потратить немного больше времени на выбор поставщика и сборку оборудования, чем потом столкнуться с серьезными проблемами и финансовыми потерями. Помните, что правильный выбор 'днища в сборе' и комплектующих производителями – это залог успешной работы вашего предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ядро панели кузова Джили Юаньчэнь 370

Ядро панели кузова Джили Юаньчэнь 370 -

Педаль серии Фотон M3M4

Педаль серии Фотон M3M4 -

Сборка кузова Фотон Аолинг M3

Сборка кузова Фотон Аолинг M3 -

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400 -

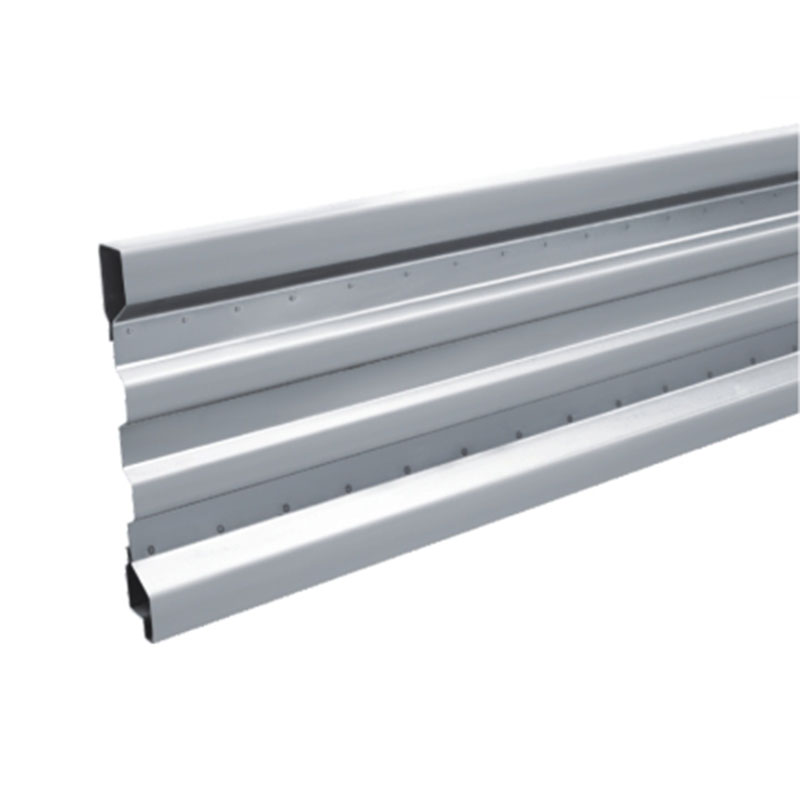

Треугольная усилительная пластина

Треугольная усилительная пластина -

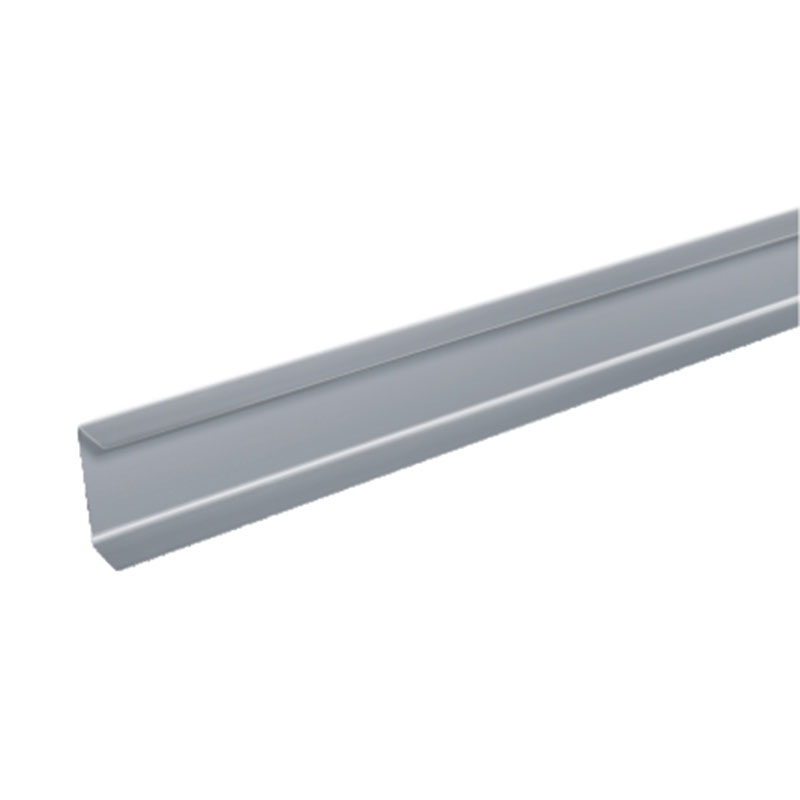

Z-образная поперечная балка

Z-образная поперечная балка -

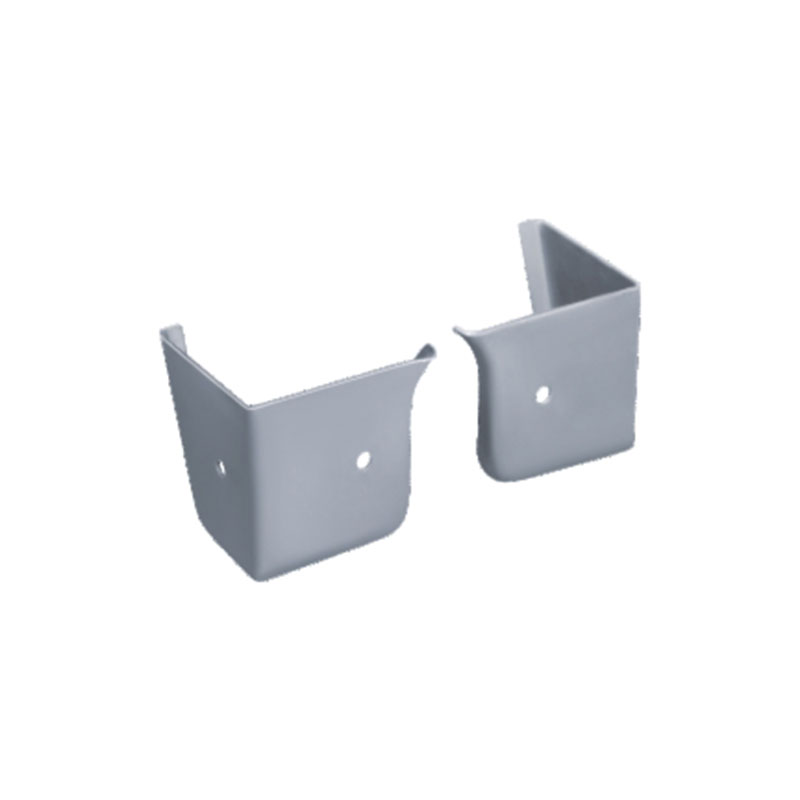

Кронштейн для установки защитного барьера Фотон Руиво

Кронштейн для установки защитного барьера Фотон Руиво -

Сборка кузова Фотон Юлин

Сборка кузова Фотон Юлин -

Задняя опора ударного бампера

Задняя опора ударного бампера -

Сборка кузова Фотон Оумарк

Сборка кузова Фотон Оумарк -

Рамка H536075100

Рамка H536075100 -

Кронштейн для бака рулевого управления

Кронштейн для бака рулевого управления

Связанный поиск

Связанный поиск- Китай грузовой кузов для грузовика

- Швеллер100 мм поставщик

- Передняя поперечина цена

- Китай кронштейн крепления стальной трубы

- Дешево комплект крепления номерного знака

- Дешево шасси без бортов

- Дешево сварной узел ограничительного кронштейна

- Усиливающая пластина поперечины производитель

- Днище в сборе и комплектующие производители

- Китай задний бокс грузовика