Задний бокс грузовика производитель

Задний бокс грузовика – тема, о которой часто говорят, но редко раскрывают все тонкости. Многие считают, что это просто сборка готовых деталей, но на самом деле, это комплексный процесс, требующий учета множества факторов: от конструкции до материалов, от аэродинамики до надежности креплений. Попробую поделиться своим опытом, полученным за годы работы в этой сфере, и немного развеять популярные заблуждения. Не буду вдаваться в сложные технические детали, скорее, поделюсь наблюдениями, с которыми сталкивался в реальных проектах – и, конечно, с некоторыми неудачами. Хочется, чтобы эта статья была полезной для тех, кто разбирается в этой области или только планирует в нее входить.

Обзор: Что нужно знать о производстве задних боксов

Вкратце, производство задних боксов грузовика – это не просто изготовление корпуса. Это проектирование, выбор материалов, сварка, покраска, установка дополнительных элементов (например, креплений для дополнительного оборудования), и, конечно, контроль качества. Важно понимать, что современные требования к таким конструкциям постоянно растут – все больше внимания уделяется аэродинамике, безопасности и, конечно, долговечности. Простого 'сварил и продал' больше не существует. Важным аспектом является соответствие стандартам и нормам, действующим в вашей стране или регионе. Иначе потом возникнут проблемы с сертификацией и эксплуатацией.

Выбор материалов: сталь, алюминий и новые тренды

Традиционно задние боксы грузовиков изготавливаются из стали. Это надежный и относительно недорогой материал. Однако, сталь тяжелее алюминия, что влияет на общий вес грузовика и, как следствие, на расход топлива. В последние годы все больше популярным становится алюминий. Он легче стали, более устойчив к коррозии и позволяет создавать более сложные и аэродинамичные формы. Но алюминий дороже и требует специального оборудования и квалификации для сварки. Мы, например, в начале работы экспериментировали с различными марками стали – оказалось, что даже незначительное изменение марки может существенно повлиять на прочность и долговечность конструкции. Помню один случай, когда использовали не ту марку, и через год эксплуатации бокс начал деформироваться при больших нагрузках. Это был дорогостоящий урок.

Процесс производства: от чертежа до готового изделия

Процесс начинается с чертежа, который разрабатывается с учетом всех требований заказчика. Далее следует раскрой металла, сварка, обработка швов, покраска и установка дополнительных элементов. Очень важно использовать современное оборудование и соблюдать технологию сварки. Некачественная сварка – это прямая дорога к деформации и поломке бокса. Мы используем автоматическую дуговую сварку (MIG/MAG), что позволяет получить качественные и прочные швы. После сварки производится контроль качества – проверка на деформацию, герметичность и соответствие размерам. Этот этап нельзя недооценивать, так как от него зависит надежность и долговечность готового изделия. Часто заказываем стороннюю экспертизу для дополнительной проверки, это оправдывает себя в долгосрочной перспективе.

Ключевые проблемы и их решения

Одним из самых распространенных проблем при производстве задних боксов грузовика является деформация конструкции при больших нагрузках. Это может быть вызвано некачественными материалами, неправильным проектом, плохой сваркой или недостаточной жесткостью конструкции. Для решения этой проблемы необходимо использовать качественные материалы, разрабатывать прочный проект, соблюдать технологию сварки и использовать дополнительные элементы жесткости. Мы, например, внедрили систему динамического контроля сварки, что позволяет выявлять дефекты на ранней стадии и предотвращать деформацию конструкции. Еще одна проблема – это коррозия. Особенно актуальна для боксов, эксплуатируемых в агрессивных средах (например, в прибрежных районах). Решением является использование антикоррозийных покрытий и специальных марок стали.

Аэродинамика: не только красиво, но и эффективно

Современные грузовики все больше внимания уделяется аэродинамике. Аэродинамически оптимизированный задний бокс грузовика позволяет снизить расход топлива и улучшить динамические характеристики. Это достигается за счет использования специальных форм, спойлеров и других аэродинамических элементов. Мы сотрудничаем с конструкторскими бюро, которые занимаются разработкой аэродинамических моделей боксов. Иногда приходится идти на компромиссы между эстетикой и аэродинамикой, но в целом, мы стараемся создавать боксы, которые не только хорошо выглядят, но и эффективно работают.

Ошибки, которых стоит избегать

Несколько распространенных ошибок при производстве задних боксов грузовика, которых стоит избегать: * Недостаточный контроль качества материалов.* Использование устаревшего оборудования.* Несоблюдение технологии сварки.* Неправильный проект.* Пренебрежение аэродинамикой. Помните, что экономия на материалах и оборудовании может привести к серьезным проблемам в будущем. Лучше потратить немного больше сейчас, чем потом исправлять ошибки и ремонтировать деформированные боксы. И, конечно, всегда консультируйтесь со специалистами, если у вас нет достаточного опыта в этой области.

Заключение

Производство задних боксов грузовика – это сложная и ответственная задача, требующая опыта, знаний и постоянного совершенствования. Надеюсь, что эта статья была полезной для вас. Если у вас возникнут какие-либо вопросы, не стесняйтесь обращаться. Мы всегда готовы поделиться своим опытом и помочь вам в решении ваших задач. ООО Чжученг Аолонг Машинери обладает достаточными ресурсами и опытом для изготовления задних боксов грузовика любой сложности, от стандартных до индивидуальных заказов.

Ссылки

Более подробная информация о нашей компании и продукции доступна на нашем сайте: https://www.zcaljx.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Запорный болт

Запорный болт -

Сборка кузова Фотон Сянлинг V

Сборка кузова Фотон Сянлинг V -

Панель для номерного знака

Панель для номерного знака -

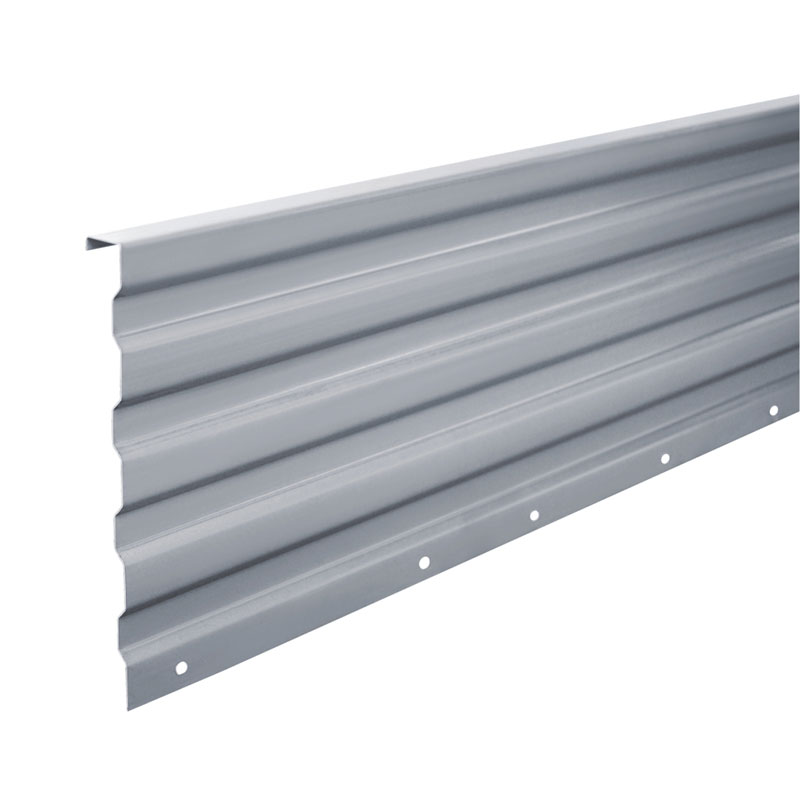

Боковой защитный барьер Фотон Сяока, Аолинг С1, Шидай, Оумарк, Чаока

Боковой защитный барьер Фотон Сяока, Аолинг С1, Шидай, Оумарк, Чаока -

Передний нижний защитный барьер Фотон Руиво

Передний нижний защитный барьер Фотон Руиво -

Сборка кузова Фотон Шидэй S1

Сборка кузова Фотон Шидэй S1 -

Рамка H536075100

Рамка H536075100 -

Кронштейн для установки защитного барьера Фотон Шидай

Кронштейн для установки защитного барьера Фотон Шидай -

Кронштейн для бака рулевого управления

Кронштейн для бака рулевого управления -

Ядро панели кузова Фотон Юлинг 330

Ядро панели кузова Фотон Юлинг 330 -

Ядро панели кузова Фотон Аолинг 400

Ядро панели кузова Фотон Аолинг 400 -

Кронштейн для установки защитного барьера Фотон Оумарк

Кронштейн для установки защитного барьера Фотон Оумарк

Связанный поиск

Связанный поиск- Дешево подножка для захода в кузов

- Кронштейн для фар производитель

- Кронштейн дизельного фильтра цена

- Кронштейн электронасоса поставщики

- Кронштейн цилиндра для хранения основная страна покупателя

- Молдинг shacman h70

- Грузовой кузов для грузовика поставщик

- Кронштейн для постобработки производитель

- Правая передняя опора активной подвески поставщик

- Сварной узел наружной пластины рессорного кронштейна производитель