Запорный механизм

Запорный механизм – штука, казалось бы, простая. Но сколько раз приходилось видеть, как 'простое' решение превращается в головную боль, а 'сложное' – работает как часы. Особенно если речь идет не о стандартном клапане для водопровода, а о действительно серьезном оборудовании для промышленных процессов. Часто, при проектировании, уделяют недостаточно внимания деталям, особенно качеству и надежности этих самых механизмов. И вот, в итоге, целый процесс останавливается из-за банального отказа. Неприятно, правда? В этой заметке хочу поделиться некоторыми наблюдениями, которые накопились за годы работы в области проектирования и производства технологического оборудования.

Общие Понятия и Типология

Итак, что же такое запорный механизм? В самом широком смысле – это устройство, предназначенное для перекрытия или пропускания потока жидкости или газа. Классифицировать их можно по разным признакам: по принципу действия (ручные, автоматические, пневматические, гидравлические), по конструкции (шаровые краны, задвижки, клапаны, мембранные и т.д.), по назначению (для воды, нефти, газа, химических веществ и т.д.). И, конечно, по условиям эксплуатации – обычные, взрывозащищенные, для агрессивных сред. Выбор конкретного типа запорного механизма – это всегда компромисс между стоимостью, надежностью, скоростью открытия/закрытия и условиями эксплуатации. Нельзя просто взять первый попавшийся вариант.

Часто встречаю ситуацию, когда заказчики, ориентируясь только на цену, выбирают самый дешевый запорный механизм. Это, как правило, приводит к проблемам в будущем: частым поломкам, необходимости в постоянном ремонте и, как следствие, к остановкам производства. Проще говоря, 'экономия' на запорном механизме в итоге обходится гораздо дороже.

Основные Неисправности и Причины

Что чаще всего ломается? Ну, это зависит от типа механизма и условий эксплуатации, но наиболее распространенные проблемы – это износ уплотнительных элементов, коррозия, механические повреждения, попадание посторонних предметов. Например, в работе запорных механизмов, особенно в агрессивных средах, часто выходит из строя материал корпуса или уплотнительные кольца. Применение неподходящего материала для конкретной среды – это серьезная ошибка, которая неизбежно приведет к поломке.

Я помню один случай, когда на заводе использовались задвижки с уплотнениями из резины для перекрытия кислотного раствора. В итоге, уплотнения буквально растворились в кислоте за несколько месяцев, и задвижки пришлось заменить. Это стоило предприятию немалых денег и времени.

Диагностика и Техническое Обслуживание

Регулярное техническое обслуживание – это залог долгой и надежной работы любого запорного механизма. Оно включает в себя осмотр на предмет коррозии и повреждений, проверку уплотнений, смазку движущихся частей, регулировку и, при необходимости, замену изношенных деталей. Особенно важно проводить техническое обслуживание в условиях агрессивных сред. Иногда, небольшая своевременная замена уплотнения может предотвратить серьезную поломку, которая потребует дорогостоящего ремонта или даже полной замены механизма.

Для более сложных запорных механизмов, таких как автоматические клапаны или задвижки с электроприводом, необходимо проводить более глубокую диагностику с использованием специального оборудования. Например, ультразвуковой контроль может помочь выявить скрытые трещины в корпусе, а термография – обнаружить перегрев в местах трения.

Несколько Заметок о Современных Решениях

В последнее время все большее распространение получают современные запорные механизмы с использованием новых материалов и технологий. Например, использование полимерных материалов позволяет создавать более устойчивые к коррозии и агрессивным средам механизмы. Также, растет популярность автоматических запорных механизмов с дистанционным управлением, которые позволяют контролировать поток жидкости или газа из любой точки цеха. ООО Чжученг Аолонг Машинери, например, активно разрабатывает и производит такие решения, ориентируясь на потребности современной промышленности.

Одним из интересных направлений является применение интеллектуальных запорных механизмов, которые оснащены датчиками и системами самодиагностики. Эти механизмы могут самостоятельно выявлять неисправности и отправлять сигнал тревоги, что позволяет предотвратить серьезные аварии и простои.

Реальные Ситуации и Ошибки При Проектировании

Часто вижу ситуации, когда при проектировании запорных механизмов не учитывают требования к температурному режиму и давлению. Например, клапан, предназначенный для работы при определенном давлении, может выйти из строя при его превышении. Или, наоборот, при работе при слишком низких температурах, уплотнительные элементы могут затвердеть и потерять свои свойства.

Еще одна распространенная ошибка – неправильный выбор материала для уплотнений. Необходимо учитывать не только состав перекачиваемой жидкости или газа, но и температуру и давление. В противном случае, уплотнения могут быстро выйти из строя, что приведет к утечкам и остановке производства. При проектировании всегда нужно проводить расчеты и использовать соответствующие материалы.

В заключение

Запорные механизмы – это важная часть любой технологической системы. И, несмотря на кажущуюся простоту, их выбор и эксплуатация требуют определенных знаний и опыта. Не стоит экономить на качестве, регулярно проводить техническое обслуживание и следить за состоянием механизмов. Тогда они будут служить долго и надежно, обеспечивая бесперебойную работу производства. Как говорится, профилактика всегда дешевле ремонта. ООО Чжученг Аолонг Машинери стремится предложить своим клиентам надежные и современные запорные механизмы, соответствующие самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Задний защитный барьер Фотон Оумарк

Задний защитный барьер Фотон Оумарк -

Передний нижний защитный барьер Фотон Руиво

Передний нижний защитный барьер Фотон Руиво -

Сборка кузова Фотон Шидэй S1

Сборка кузова Фотон Шидэй S1 -

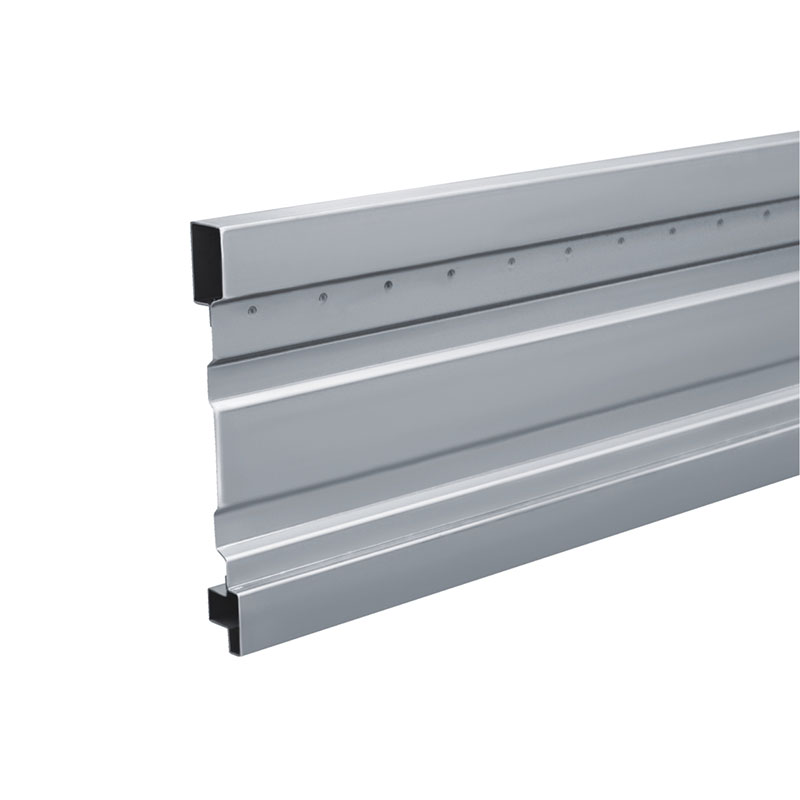

Ядро панели кузова Джили Юаньчэнь 370

Ядро панели кузова Джили Юаньчэнь 370 -

Передняя арка дверной рамы

Передняя арка дверной рамы -

Ядро панели кузова Фотон Юлинг 330

Ядро панели кузова Фотон Юлинг 330 -

Сборка кузова Фотон Линханг

Сборка кузова Фотон Линханг -

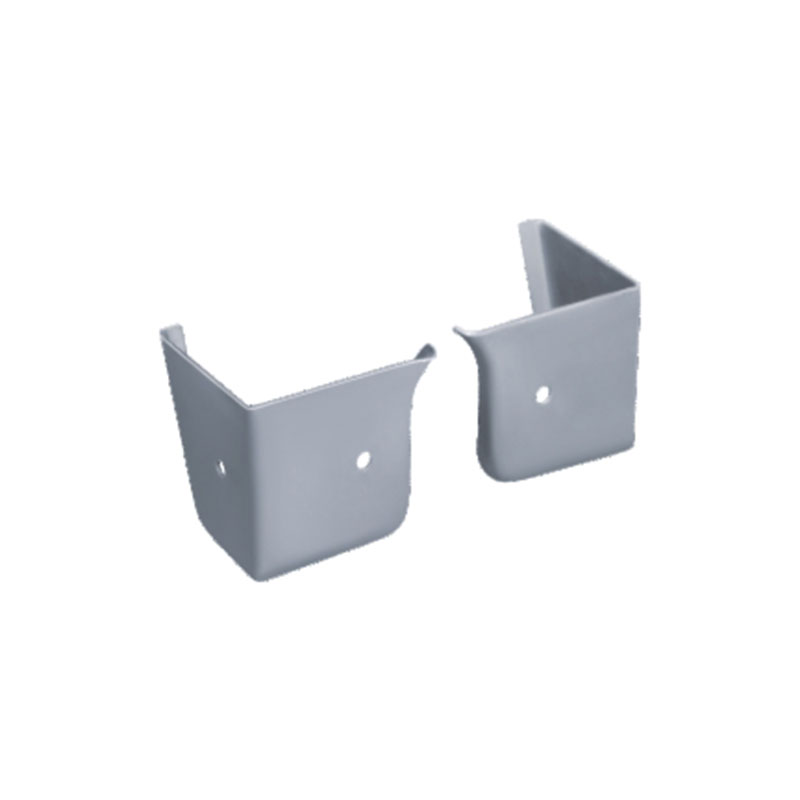

Пластина для крепления тяги замка левой задней двери

Пластина для крепления тяги замка левой задней двери -

Ядро панели кузова Цзянхуай 400

Ядро панели кузова Цзянхуай 400 -

Задний защитный барьер Фотон Руиво

Задний защитный барьер Фотон Руиво -

Передний нижний защитный барьер Фотон ЧаоКа

Передний нижний защитный барьер Фотон ЧаоКа -

Ядро панели кузова Фотон Цзянхуай Танг 460 500

Ядро панели кузова Фотон Цзянхуай Танг 460 500

Связанный поиск

Связанный поиск- Верхняя поперечина передней панели поставщик

- Кронштейн воздушного фильтра поставщик

- Левая нижняя опора коробки передач

- Китай кронштейн воздушного фильтра

- Основной борт высотой 500 мм поставщики

- Высокие ограждения для грузовика 120 производители

- Аварийный бампер грузовика цена

- Швеллер 90 мм основная страна покупателя

- Дешево модификация пола фургона

- Кузов-фургон производители