Китай боковой аварийный бампер грузовика

Когда говорят про боковой аварийный бампер грузовика, многие представляют себе просто согнутую стальную балку на раме. Это в корне неверно и даже опасно. На деле, это целая инженерная система, от расчёта точек крепления до выбора марки стали и геометрии, которая должна не просто 'стоять', а работать в момент удара, поглощая и перераспределяя энергию. Слишком часто вижу на дорогах 'самоделки' или дешёвые аналоги, которые при боковом контакте с легковушкой просто вминают её под раму, не выполнив свою главную задачу — отбросить уязвимый объект в сторону и снизить тяжесть последствий. Вот об этом и хочу порассуждать, исходя из опыта работы с производителями и осмотра последствий ДТП.

Где кроется подвох в конструкции

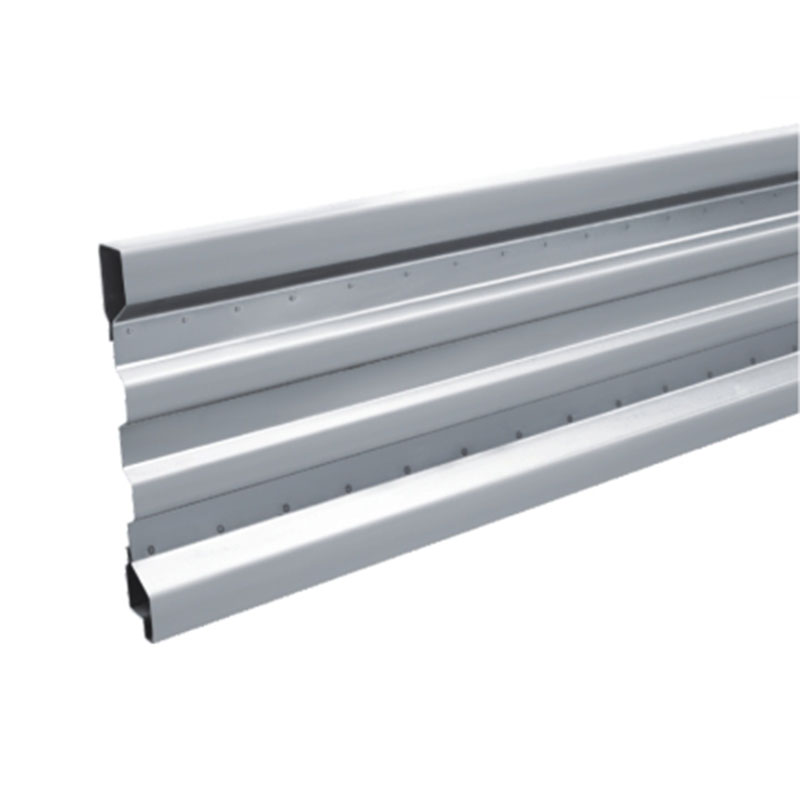

Основная ошибка — подход к бамперу как к элементу жёсткости. Если сделать его монолитно-жестким, как часть рамы, то при ударе вся энергия уйдёт в деформацию кузова легкового автомобиля. Нужен контролируемый прогиб. У хорошего аварийного бампера должны быть рассчитанные зоны деформации — не сам кронштейн, конечно, а, скажем, специальные демпфирующие вставки или сама геометрия профиля. Видел образцы от ООО Чжученг Аолонг Машинери — у них в некоторых моделях используется гнутый профиль коробчатого сечения с разной толщиной стенки по длине. Визуально не заметно, но при нагрузке он 'складывается' предсказуемо.

Второй момент — крепление. Болты в раму — это не догма. Крепление должно быть силовым, с использованием подкладных пластин большой площади, чтобы не вырвало при диагональном ударе. Частая проблема дешёвых решений — концентрация напряжения в местах крепления, трещины по сварке кронштейнов. Это следствие упрощённых статических расчётов без учёта реальных векторов нагрузки.

И третий подвох — материал. Не всякая сталь подходит. Нужна определённая марка с хорошим пределом текучести, чтобы она не была хрупкой на морозе. Помню случай с партией бамперов для северных регионов — вроде бы всё по ГОСТу, но при -40°C один из образцов просто лопнул по сварному шву при испытаниях на полигоне. Оказалось, проблема в химическом составе стали и режиме сварки. После этого начали обращать внимание не только на сертификаты, но и на реальные протоколы испытаний на ударную вязкость при низких температурах.

Практика внедрения и типичные 'боли'

Внедрение даже качественного бокового бампера в автопарке — это всегда борьба с логистами и водителями. Логисты кричат про лишний вес и уменьшение полезной нагрузки. Приходится объяснять, что современные конструкции из высокопрочных сталей весят не так много, а безопасность — не статья экономии. Водители же часто жалуются на уменьшение манёвренности и неудобство при мойке. Последнее решается продуманной геометрией — без 'карманов', где скапливается грязь.

Ещё одна практическая головная боль — унификация. Парк грузовиков разношёрстный: разные колёсные базы, разная высота рамы. Невозможно иметь один типоразмер. Хороший производитель, как тот же Чжученг Аолонг Машинери, обычно предлагает не просто каталог, а модульную систему. Основа — несущая балка, а к ней — набор адаптеров и кронштейнов под популярные модели грузовиков. Это разумно, но требует от снабженца точного знания модели и модификации техники. Ошибка в заказе — и неделя простоя машины.

Коррозия. Казалось бы, всё просто — грунт и краска. Но в реальности бампер постоянно подвергается абразивному воздействию от песка и камней, плюс реагенты. Обычная порошковая краска держится недолго. Более дорогое, но окупаемое решение — горячее цинкование всей конструкции перед покраской. Это сразу видно по весу и по характерному блеску на срезах. На сайте zcaljx.ru в описании процессов у их завода акцент сделан именно на полном цикле обработки, включая очистку дробеструем и многослойное покрытие. Это не маркетинг, а необходимость для долгой службы в наших условиях.

Случай из реальности: когда теория столкнулась с практикой

Был у нас опыт с установкой усиленных бамперов на седельные тягачи, работающие в карьере. Задача — защита от бокового контакта с большегрузными самосвалами. Поставили самые массивные образцы, какие нашли. Через полгода — серия жалоб: трещины в рамах в местах крепления. Разбирались. Оказалось, что при постоянной езде по жёсткому бездорожью с кренами, статично закреплённый массивный бампер создавал непредусмотренные циклические нагрузки на раму, действуя как огромный рычаг. Производитель не учёл этот фактор.

Пришлось совместно с инженерами дорабатывать. Добавили не жёсткое, а шарнирное крепление в одной точке (по принципу качающейся подвески), оставив жёсткость в другой для выполнения основной функции. Динамические испытания показали, что при ударе шарнир блокируется, а в режиме тряски — бампер 'ходит', не нагружая раму. Это был ценный урок: для специальных условий эксплуатации нужны специальные расчёты, а не просто 'усиленная версия'.

Этот кейс хорошо показывает, почему важно работать с производителями, у которых есть своя разработка и проектирование. На том же сайте компании видно, что у них есть квалификация второго уровня для разработки и проектирования на государственном уровне. Это не просто бумажка. Это означает, что их конструкторский отдел способен не только копировать, но и проводить расчёты на сложные нагрузки и адаптировать продукт под нестандартные ТЗ, что в нашей сфере бесценно.

Что смотреть при выборе, кроме цены

Первое — не стесняться запрашивать расчётную документацию. Не сертификаты соответствия (их сейчас много), а именно отчёт по прочностным расчётам (FEA-анализ). Хороший производитель его проводит и может показать. Там видно, как распределяются напряжения, где слабые места.

Второе — смотреть на производственную базу. Большая территория площадью 73 000 квадратных метров и общая площадь зданий 45 000 квадратных метров — это не про масштаб ради масштаба. Это про возможность иметь полный цикл: от резки металла и гибки на современных станках с ЧПУ до собственной линии окраски. Это гарантия стабильности качества от партии к партии. Цех кустарного типа такую стабильность не обеспечит.

Третье — примеры внедрения. Не красивые картинки, а ссылки на реальные автопарки, которые уже откатали несколько лет с этими бамперами. Лучше всего связаться с этими парками напрямую и спросить о нареканиях. Лично я всегда так делаю. Часто именно из таких разговоров всплывают нюансы, которые в каталоге не опишешь: как ведёт себя крепёж после сотни моек под давлением, не откручивается ли что, как реагирует на постоянное попадание реагентов.

Вместо заключения: это инвестиция, а не расход

Подводя черту, хочу сказать, что выбор китай бокового аварийного бампера грузовика сегодня — это не про поиск самого дешёвого варианта из Поднебесной. Китайские производители, особенно такие как ООО Чжученг Аолонг Машинери, с их статусом национального предприятия высоких технологий, давно вышли на уровень, когда предлагают комплексные инженерные решения, а не просто металлоизделия. Речь идёт об инвестиции в безопасность, в снижение рисков страховых случаев, в сохранение репутации перевозчика.

Экономия в 15-20% на этой позиции может обернуться миллионными убытками и, что страшнее, человеческими жизнями. Поэтому мой подход — тщательный технический аудит продукта и производителя, запрос реальных кейсов и фокус на послепродажной поддержке. В конце концов, бампер — это та деталь, которая должна молча делать свою работу годами, и о ней вспоминают только в одном случае. Лучше, чтобы это воспоминание было не горьким.

Сейчас рынок насыщен предложениями, но суть остаётся прежней: надёжность определяется не толщиной металла, а глубиной инженерной проработки. И это тот самый случай, когда 'сделано в Китае' может быть синонимом 'сделано с умом', если выбрать правильного партнёра с серьёзным подходом к разработке продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

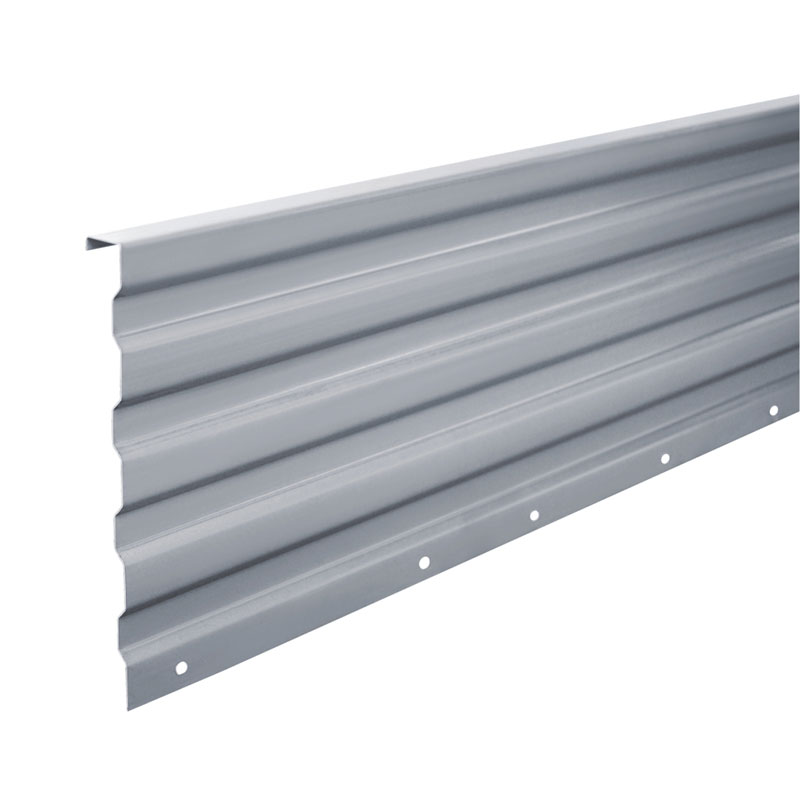

Основная передняя панель

Основная передняя панель -

Задний защитный барьер Фотон Руиво

Задний защитный барьер Фотон Руиво -

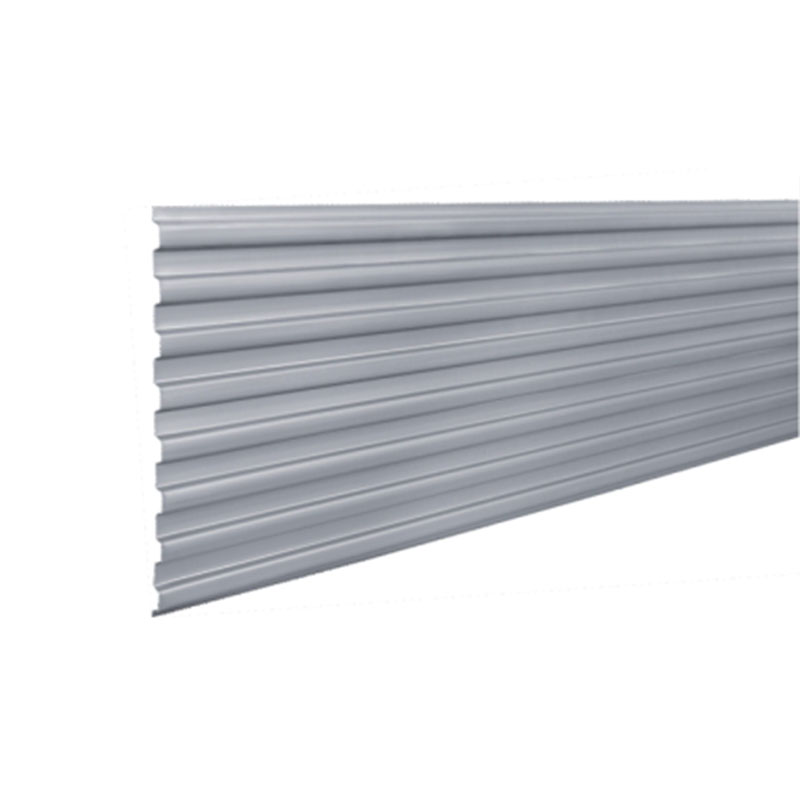

Основная панель пола

Основная панель пола -

Кронштейн промежуточной опоры карданного вала

Кронштейн промежуточной опоры карданного вала -

Сборка кузова Хёндэ H100 Южная Корея

Сборка кузова Хёндэ H100 Южная Корея -

Сборка кузова Фотон Сяока

Сборка кузова Фотон Сяока -

Защитный кожух заднего фонаря W1

Защитный кожух заднего фонаря W1 -

Рамка двери W1

Рамка двери W1 -

Прижимная пластина для болтов с конусной головкой

Прижимная пластина для болтов с конусной головкой -

Ядро панели кузова Фотон Сяока 360

Ядро панели кузова Фотон Сяока 360 -

Защитный кожух заднего фонаря PT

Защитный кожух заднего фонаря PT -

Z-образная поперечная балка

Z-образная поперечная балка

Связанный поиск

Связанный поиск- Опорный кронштейн брызговика

- Панель задних фонарей грузовика поставщик

- Основной борт высотой 400 мм цена

- Дешево левая боковая защита в сборе для половин грузовика

- Основной борт высотой 330 мм основная страна покупателя

- Сварной узел ограничительного кронштейна производители

- Высокие ограждения для грузовика 120 производитель

- Опорная пластина цена

- Аварийный бампер грузовика поставщики

- Аварийный бампер грузовика