Китай верхняя перекладина задней двери

Когда слышишь ?Китай верхняя перекладина задней двери?, первое, что приходит в голову многим — это просто стальная балка, штамповка, покраска. Готовый узел, который нужно лишь прикрутить. На деле, именно здесь кроется масса подводных камней, из-за которых даже опытные сборщики могут столкнуться с нестыковками, коррозией через сезон или проблемами с геометрией всего проема. Я не раз видел, как заказчики, пытаясь сэкономить, брали ?аналоги? по каталогу, а потом месяцами разбирались с последствиями. Речь не о качестве как абстракции, а о конкретных параметрах: марка стали, контроль внутренней антикоррозионной обработки, точность крепежных отверстий и — что часто упускают — соответствие системы крепления конкретной модели кузова. Это не универсальная деталь.

От чертежа до металла: где рождаются проблемы

Возьмем, к примеру, процесс заказа. Ты получаешь техзадание, чертеж, часто — образец старой, убитой перекладины. Казалось бы, отдай в производство. Но если производитель работает по принципу ?как нарисовали, так и сделаем?, без технологического аудита чертежа, жди беды. Однажды мы столкнулись с ситуацией, когда отверстия под замок были смещены на полтора миллиметра относительно номинала. На чертеже — всё идеально. В металле — нестыковка. Оказалось, пресс-форма для штамповки имела естественный износ, а контроль на выходе был визуальным. Производитель, с которым мы тогда работали, просто не имел системы лазерного сканирования готовой детали для сравнения с 3D-моделью. Это был урок.

Именно поэтому сейчас мы плотно сотрудничаем с такими поставщиками, как ООО Чжученг Аолонг Машинери. Их сайт https://www.zcaljx.ru — это не просто витрина. За их статусом национального предприятия высоких технологий и квалификацией госпроектирования второго уровня стоит конкретное оборудование и подход. Я лично бывал на их производстве в Жучэне. Важно не то, что они делают детали, а то, как они подходят к верификации входящих данных. Они не стесняются запросить уточнения по чертежу, если видят потенциальную проблему с вытяжкой металла или распределением нагрузок. Это признак инженерной культуры, а не просто сборочного цеха.

Вот, кстати, важный момент по материалу. Верхняя перекладина задней двери — это не просто ?жесть?. Для разных моделей, особенно коммерческого транспорта, где дверь испытывает постоянные циклические нагрузки, может использоваться высокопрочная низколегированная сталь (HSLA). Но ее сварка и последующая антикоррозионная обработка требуют особого режима. Недобросовестный поставщик может использовать обычную сталь, выдавая ее за HSLA по документам. Проверить это можно только либо разрушающим испытанием на образце, либо спектральным анализом. У серьезных игроков, таких как Чжученг Аолонг, такие испытания — часть входного контроля сырья, о чем есть записи в системе. Это не гарантия на 100%, но серьезно снижает риски.

Антикоррозия: то, что не видно глазу

Самая большая головная боль — ржавчина изнутри. Готовая деталь выглядит идеально: грунт, краска, лак. Но если внутренние полости профиля, из которого сделана перекладина, не были должным образом фосфатированы и покрыты антикором, через год-два из дренажных отверстий потечет рыжий подтек. И это уже не исправить.

Мы проводили сравнительный тест несколько лет назад. Взяли два образца верхней перекладины от разных фабрик, внешне идентичных. Поместили их в камеру солевого тумана на 240 часов. Результат был показательным. На одном образце после вскрытия внутренние поверхности были покрыты равномерным слоем защитного покрытия, коррозия минимальна. На другом — голый металл в углах и очаги активной ржавчины. Второй образец был дешевле на 15%. Экономия обернулась бы гарантийными случаями и репутационными потерями.

Технология, которую я видел у ООО Чжученг Аолонг Машинери, предполагает катафорезное грунтование всего кузова (или крупного узла) после сварки. Это значит, что деталь погружается в ванну, и под действием тока грунт проникает даже в самые закрытые полости, образуя сплошной слой. Потом уже идет напыление и покраска. В их описании на https://www.zcaljx.ru упоминаются восемь функциональных подразделений. Так вот, именно слаженная работа отдела разработки, технологического и производственного отделов позволяет выстроить такой процесс, где контроль качества встроен в каждый этап, а не является финальной формальностью.

Логистика и упаковка: неочевидные риски

Допустим, деталь сделана безупречно. Но как ее доставить? Китай верхняя перекладина задней двери — это часто длинномерный, гнутый профиль с высокой поверхностной твердостью ЛКП. Стандартная упаковка в картон и стретч-пленку — путь к царапинам и вмятинам при морской перевозке.

Мы однажды получили партию, где каждая деталь была индивидуально упакована в мягкий нетканый материал, затем зафиксирована в пенопластовом ложементе внутри жесткого картонного короба. Стоимость логистики, казалось бы, выросла. Но мы не получили ни одного брака по геометрии или покрытию. Поставщик объяснил это просто: стоимость переделки или утилизации поврежденной детали, плюс срыв сроков сборки, многократно превышает затраты на правильную упаковку. Это расчет, а не щедрость.

В этом контексте, масштаб производства поставщика тоже играет роль. Компания с территорией в 73 000 кв. м и площадью цехов 45 000 кв. м, как упомянуто в описании Чжученг Аолонг, обычно имеет стандартизированные и отработанные процессы упаковки для разных типов грузов. Они не пакуют каждую партию ?как получится?, у них, скорее всего, есть техкарты на этот процесс. Это снижает вариативность и риски на этапе, который многие недооценивают.

Совместимость и доработки ?в поле?

Идеальных случаев не бывает. Часто при установке новой перекладины выясняется, что старые крепежные болты ?не идут? или резиновый уплотнитель прилегает неплотно. Это может быть связано с естественной усталостью металла кузова, предыдущими ремонтами или, опять же, микродопусками в новой детали.

Здесь важна не сама деталь, а техническая поддержка от производителя. Может ли он оперативно предоставить 3D-модель узла для сверки? Есть ли у него данные о рекомендуемом моменте затяжки крепежа? Приходилось ли им сталкиваться с подобными проблемами на данной модели авто? Наличие в структуре поставщика мощного отдела разработки и проектирования, как у ООО Чжученг Аолонг Машинери, означает, что у них, с большой вероятностью, есть архив проектов и накопленные решения. Это не просто фабрика, это инженерный партнер. Их квалификация второго уровня государственного проектирования говорит о том, что они способны не только повторить деталь, но и модифицировать ее конструктивно под новые требования, провести расчеты на прочность.

На практике это выглядело так: мы устанавливали перекладину на старый микроавтобус. Возникла проблема с зазором по верхнему краю. Связались с техотделом, отправили фото и замеры. Через день они прислали адаптированный чертеж крепежной пластины-косынки, которую можно было изготовить местно. Проблема была не в их детали, а в деформации кузова, но они помогли найти решение, а не сослались на ?соответствие чертежу?.

Итог: цена против стоимости владения

Так что, когда сейчас кто-то спрашивает про Китай верхнюю перекладину задней двери, я уже не говорю просто ?да? или ?нет?. Я спрашиваю: для какой модели, в каких условиях эксплуатации, каков ожидаемый срок службы? И главное — с кем из поставщиков работать.

Выбор в пользу самого дешевого варианта — это почти всегда лотерея, где ставка — твое время, деньги на переделку и репутация. Выбор в пользу технологичного производителя, даже если его цена на 10-20% выше, — это инвестиция в предсказуемость. Ты платишь не за металл, а за контроль, за инженерную экспертизу, за отработанные процессы, которые минимизируют твои риски ?в поле?.

Опыт работы с такими компаниями, как ООО Чжученг Аолонг Машинери, это подтверждает. Их история с 2006 года, штат более 200 человек, четкая функциональная структура — это не просто строчки в ?О нас? на сайте https://www.zcaljx.ru. Это факторы, которые в конечном итоге влияют на то, будет ли конкретная верхняя перекладина задней двери просто деталью на складе или надежным, безпроблемным узлом в собранной машине. И этот выбор мы делаем каждый раз при заказе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Запорный болт

Запорный болт -

Сборка кузова Фотон Шидэй S1

Сборка кузова Фотон Шидэй S1 -

Задний защитный барьер Фотон Оумарк

Задний защитный барьер Фотон Оумарк -

Сборка кузова Фотон Аолинг M3

Сборка кузова Фотон Аолинг M3 -

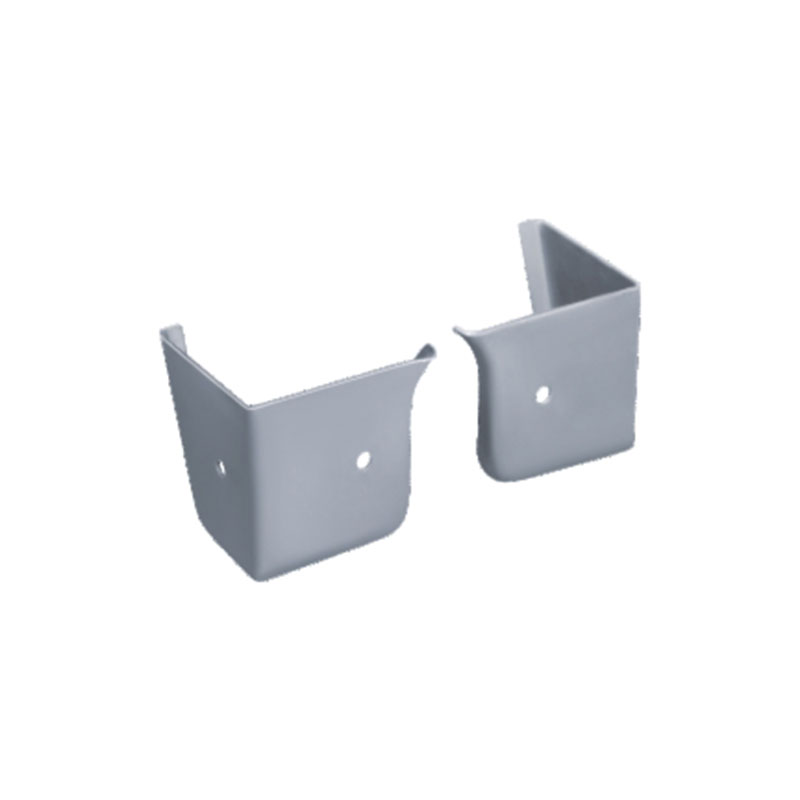

Сборка кронштейна защиты от грязи

Сборка кронштейна защиты от грязи -

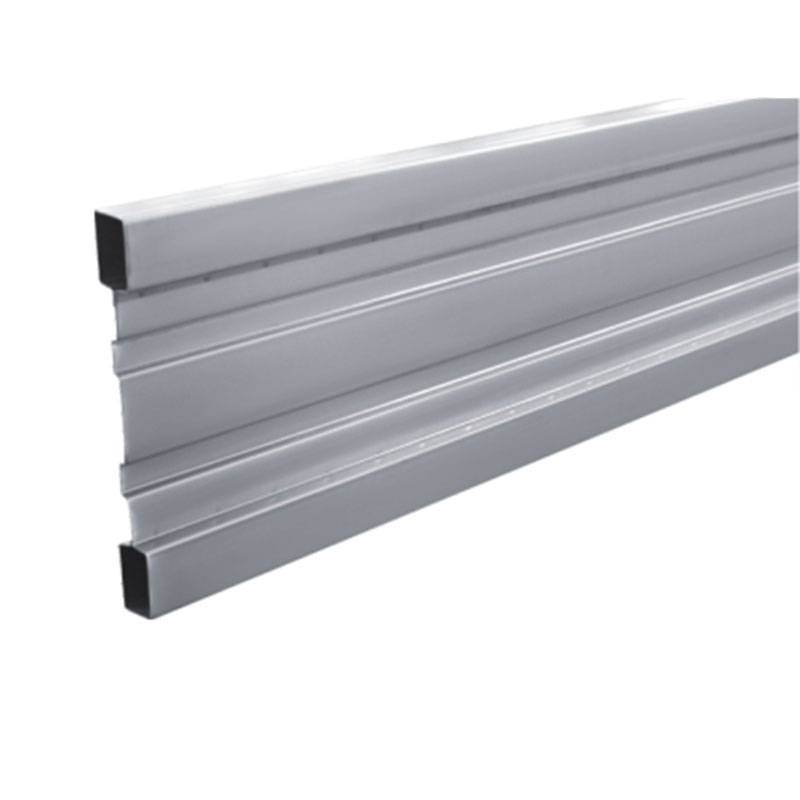

60 80 90 100 Канальные балки

60 80 90 100 Канальные балки -

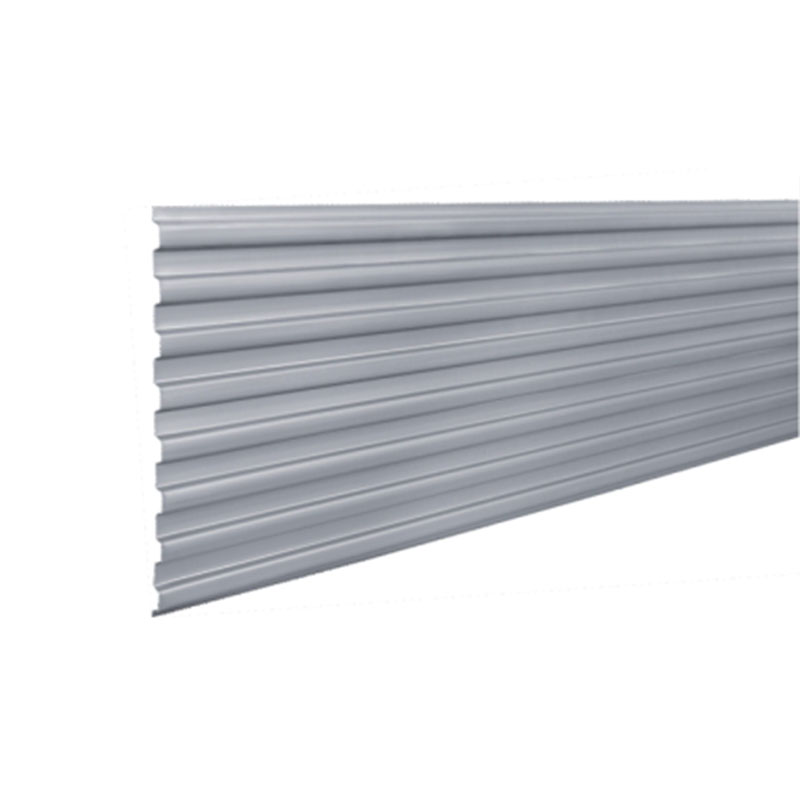

Ядро панели кузова Фотон S1 400

Ядро панели кузова Фотон S1 400 -

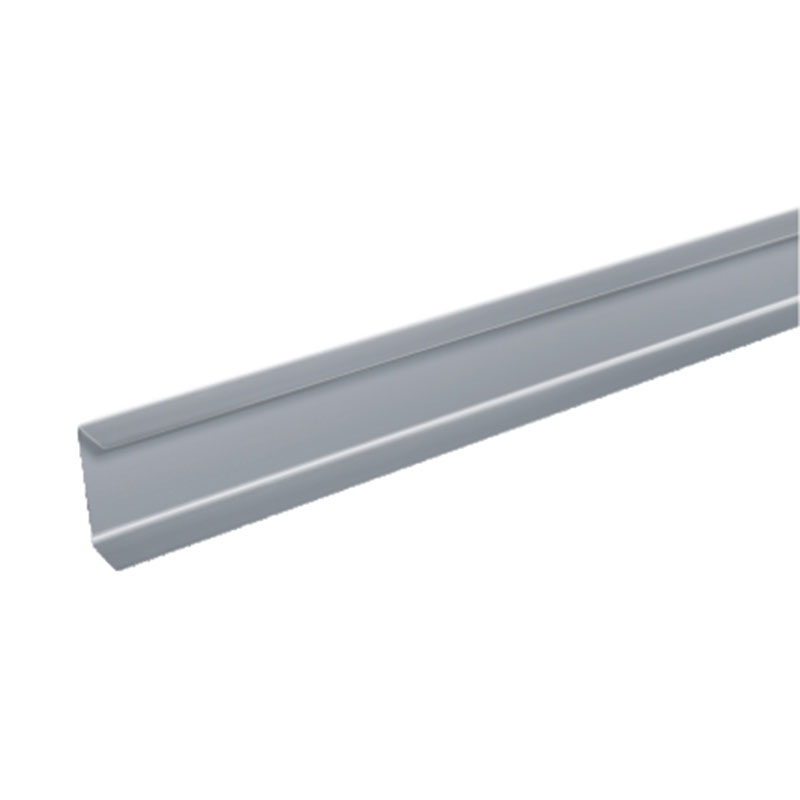

Паз для соединения кузова фургона

Паз для соединения кузова фургона -

Сборка кузова Фотон Руиво ES

Сборка кузова Фотон Руиво ES -

Ядро панели кузова Фотон Аолинг 400

Ядро панели кузова Фотон Аолинг 400 -

Двухслойный боковой защитный барьер Фотон Руиво

Двухслойный боковой защитный барьер Фотон Руиво -

Кронштейн для баллона с сжиженным газом

Кронштейн для баллона с сжиженным газом

Связанный поиск

Связанный поиск- Китай соединительная пластина левой поперечно-продольной балки

- Китай кронштейн бачка гур

- Опорная пластина производители

- Подножка грузовика m3/m4 производитель

- Внутренняя пластина рессорного кронштейна производитель

- Треугольная усилительная пластина поставщики

- Подножка кабины цена

- Внутренняя пластина проушин рессоры

- Боковой аварийный бампер грузовика основная страна покупателя

- Дешево опорная тяга радиатора