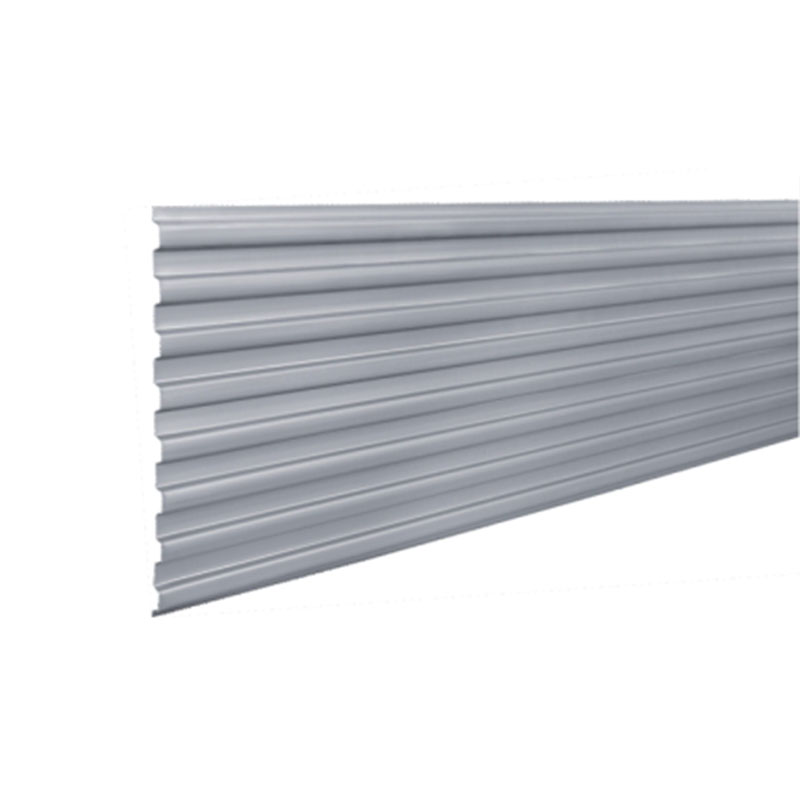

Китай внутренняя пластина рессорного кронштейна

Если говорить о внутренней пластине рессорного кронштейна китайского производства, многие сразу думают о цене. Да, это фактор, но не единственный и часто не главный. Основная ошибка — считать все пластины одинаковыми, просто куском металла. На деле, разница в материале, термообработке и даже в геометрии крепежных отверстий может привести к тому, что узел проработает полгода вместо пяти лет. Свои выводы я делаю не по каталогам, а по тому, что видел в ремонтных ямах и на стендах испытаний.

Материал — это не просто 'сталь'

В спецификациях часто пишут 'сталь 65Mn' или 'сталь 60Si2Mn'. Но одно дело — химический состав по сертификату, и совсем другое — реальная структура металла после штамповки и закалки. Видел партии, где из-за нарушения режима отпуска пластина была слишком хрупкой. Первые трещины появлялись не в зоне максимальной нагрузки, а по кромке возле крайнего болта — признак внутренних напряжений.

Здесь важно, чтобы поставщик контролировал не только входное сырье, но и каждый этап. Например, у ООО Чжученг Аолонг Машинери на своем сайте https://www.zcaljx.ru упоминается, что у них есть полный цикл от разработки до производства. Для такой детали это критично. Можно купить отличную сталь, но испортить ее неправильной закалкой.

Еще один нюанс — антикоррозионное покрытие. Оцинковка — это стандарт, но толщина и метод нанесения (горячее цинкование или гальваника) дают разный результат в условиях российской зимы с реагентами. Иногда дешевле взять деталь с более дорогим покрытием, чем менять ее через два сезона.

Геометрия и посадка — то, что не видно на фото

Казалось бы, все пластины для одной модели грузовика должны быть взаимозаменяемыми. Но нет. Работал с партией, где отверстия под болты были вроде бы в нужных местах, но с минимальным смещением в 0.5 мм. При монтаже это привело к тому, что болт шел с натягом, создавая дополнительное напряжение. Со временем — усталостная трещина.

Поэтому для меня всегда был важен не только конечный размер, но и контроль оснастки (штампов) у производителя. Если компания, как та же ООО Чжученг Аолонг Машинери, позиционирует себя как предприятие с госудаственным уровнем проектирования (у них квалификация второго уровня), это косвенно говорит о внимании к таким процессам. Значит, есть инженеры, которые просчитывают эти моменты, а не просто копируют чертеж.

Важен и такой параметр, как плоскостность. Кривая пластина не обеспечит равномерного прилегания к стойке и внешней пластине, нагрузка распределится неравномерно. Проверить это просто — положить на контрольную плиту, но на складе этого никто не делает. Доверять приходится технологической дисциплине на заводе.

Опыт неудачных проб и выводы

Был у нас случай, когда решили сэкономить и взяли внутренние пластины у нового, малоизвестного поставщика. Цена была привлекательной, сертификаты в порядке. Но в первую же зиму поступило несколько рекламаций. При разборе полетов выяснилось: производитель, чтобы снизить себестоимость, использовал сталь с пониженным содержанием марганца и упростил цикл термообработки. Деталь 'поплыла' под нагрузкой.

После этого мы стали обращать внимание не на громкие слова в описании, а на конкретные мощности завода. Площадь в 73 000 кв. м, как у компании из Жучэна, — это не просто цифра. Это возможность разместить полный технологический цикл: от резки металла до упаковки, без кустарных этапов на стороне, где и происходит основная экономия в ущерб качеству.

Теперь для нас ключевым стал вопрос: 'Можете ли вы предоставить протоколы испытаний на усталостную прочность конкретно для этой детали?' Не общие сертификаты на сталь, а именно результаты тестов готового изделия. Это отсекает многих.

Логистика и упаковка — последний рубеж качества

Даже идеальная деталь может прийти с повреждениями. Пластины часто грузят насыпью в контейнер, и при транспортировке они бьются друг о друга, повреждая покрытие и кромки. Это прямой путь к очагу коррозии. Хороший признак, когда поставщик использует индивидуальную упаковку (например, в антикоррозионную бумагу) и прочную паллетизацию.

На сайте zcaljx.ru в описании компании видно, что они работают с 2006 года. Обычно такие долгожители на рынке уже отработали свои логистические схемы. Для нас это важно, так как поставки идут в Россию, а длительный транзит требует особого подхода к защите товара.

Иногда мелкая деталь в упаковке говорит о большем, чем красивый каталог. Например, наличие метки партии и даты производства прямо на детали (не на коробке) — это культура производства. Позволяет отследить все в случае проблем.

Итог: на что смотреть при выборе

Итак, выбирая китайскую внутреннюю пластину рессорного кронштейна, я уже не смотрю просто на цену и фото. Мой чек-лист выглядит так: 1) Полнота технологического цикла у производителя (штамповка, термообработка, покрытие). 2) Наличие реальных инженерных мощностей (как у национального предприятия высоких технологий). 3) Готовность предоставить спецификации и протоколы испытаний по конкретной детали. 4) Отработанная логистика и продуманная упаковка.

Компании вроде ООО Чжученг Аолонг Машинери интересны не потому, что они 'китайские', а потому, что их структура (8 функциональных подразделений, более 200 сотрудников) говорит о системном подходе. Для ответственной детали, работающей на усталость, это часто важнее.

В конце концов, эта пластина — не расходник. Она — часть несущей конструкции. Ее отказ может привести к простою техники и куда большим расходам. Поэтому моя главная мысль: ищите не просто поставщика детали, а партнера, который понимает, для чего она и как работает в реальных условиях. И иногда лучше заплатить немного больше, но получить именно такое понимание, а не просто кусок металла.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

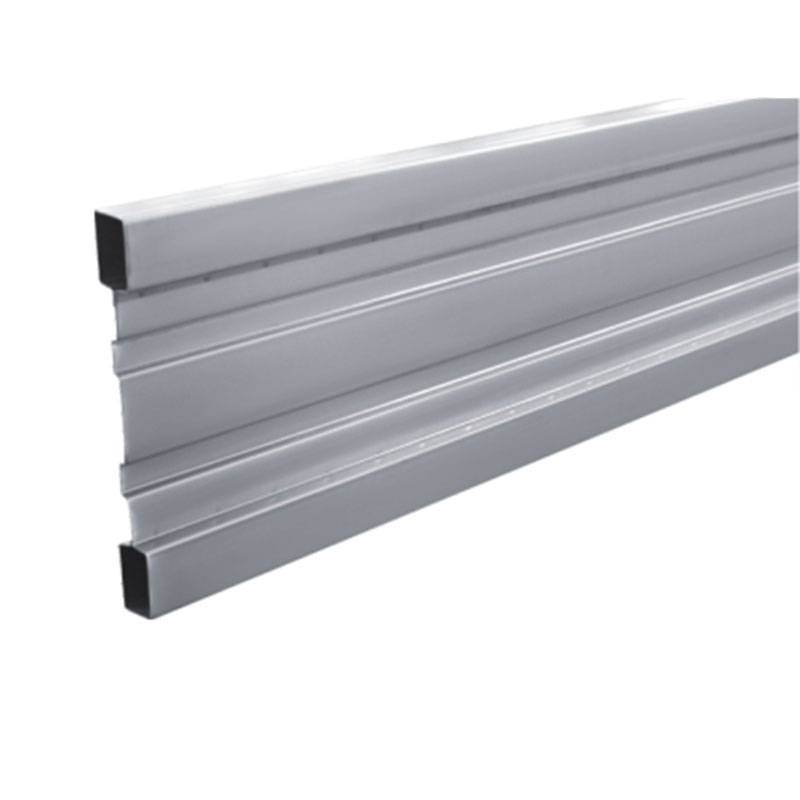

60 80 90 100 Канальные балки

60 80 90 100 Канальные балки -

Педаль серии Фотон M3M4

Педаль серии Фотон M3M4 -

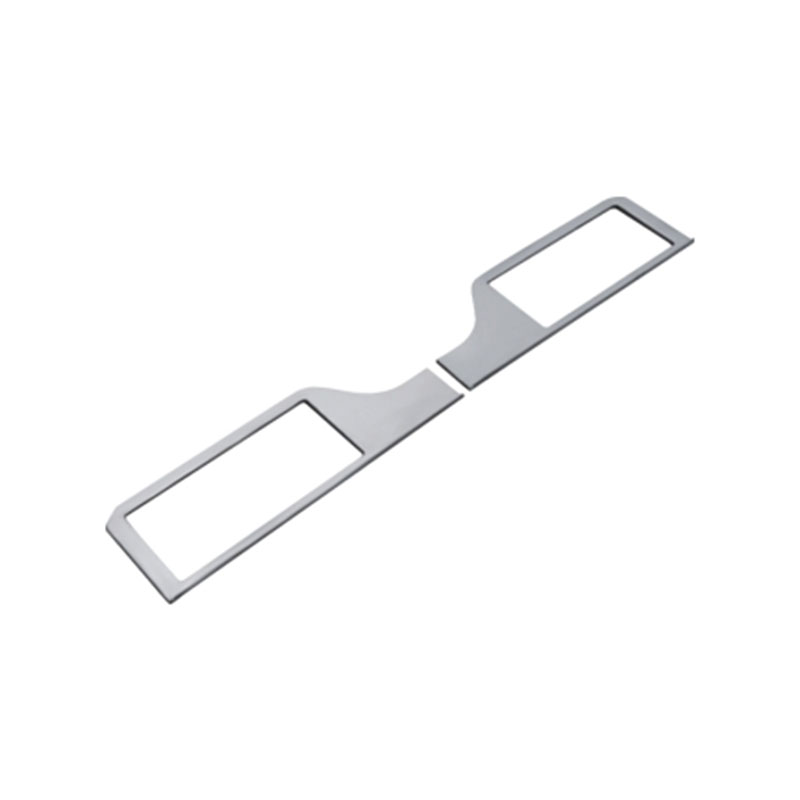

Ядро панели кузова Фотон Сяока 360

Ядро панели кузова Фотон Сяока 360 -

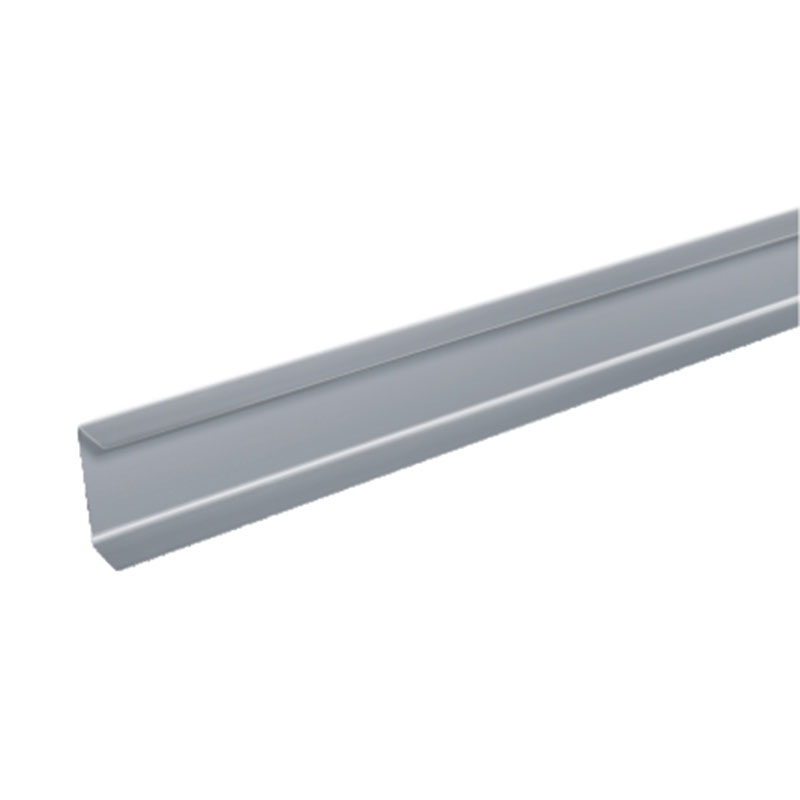

Подвеска карданного вала

Подвеска карданного вала -

Ядро панели кузова Танцзюнь 360

Ядро панели кузова Танцзюнь 360 -

Задний защитный барьер Фотон ЧаоКа

Задний защитный барьер Фотон ЧаоКа -

Сборка кузова Фотон Оумарк

Сборка кузова Фотон Оумарк -

Ядро панели кузова Фотон Цзянхуай Танг 550

Ядро панели кузова Фотон Цзянхуай Танг 550 -

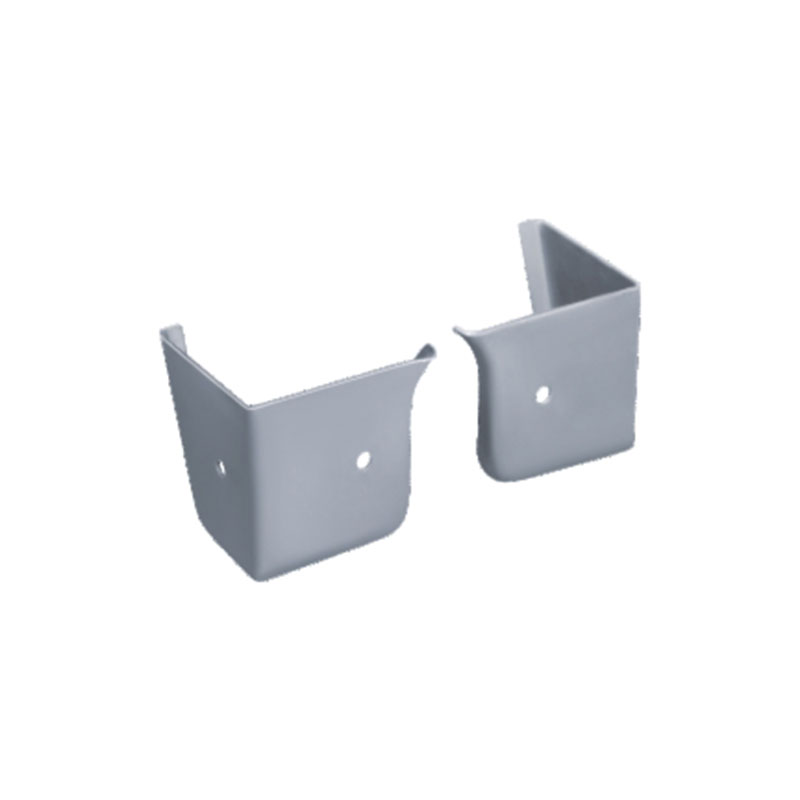

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк -

Передний нижний защитный барьер Фотон Руиво

Передний нижний защитный барьер Фотон Руиво -

Основная панель пола

Основная панель пола -

Сборка кузова CNHTC Хово Китай

Сборка кузова CNHTC Хово Китай

Связанный поиск

Связанный поиск- Дешево комплект заглушек для вогнутого плинтуса

- Дешево стопорный кронштейн грузовой платформы

- Задний кронштейн крепления масляной трубы производитель

- Основной борт высотой 330 мм

- Основной борт высотой 360 мм завод

- Прижимная пластина u-образного болта основная страна покупателя

- Штамповка и сварка деталей шасси грузовика поставщики

- Пластинчатый пружинный наконечник наружной пластины сварной монтаж производитель

- Панель задних фонарей chery new energy поставщики

- Кронштейн крепления стальной трубы поставщик