Китай задний аварийный бампер грузовика

Когда слышишь ?Китай задний аварийный бампер грузовика?, у многих в голове сразу возникает образ чего-то дешевого и ненадежного. Я и сам долго так думал, пока не пришлось плотно заняться подбором комплектующих для нашего парка. Оказалось, стереотипы часто мешают увидеть реальную картину. Сейчас на рынке есть производители, которые делают упор не просто на цену, а на инженерные решения и соответствие стандартам. Но чтобы найти таких, нужно пройти через массу проб и ошибок, разобраться в сортах стали, способах крепления и, что самое важное, в логике самих конструкторов. Вот об этом и хочу порассуждать.

От стереотипа к конкретике: что на самом деле предлагает рынок

Первое, с чем сталкиваешься — это дикое разнообразие. Кажется, что вариантов сотни. Но если начать копать, быстро понимаешь: большая часть предложений — это вариации на тему нескольких базовых конструкций. Основное отличие часто кроется не в дизайне, а в толщине металла, качестве сварных швов и типе креплений. Многие ?универсальные? бамперы, которые позиционируются как подходящие для всех моделей, на деле требуют серьезной доработки при установке. Приходилось сталкиваться с ситуацией, когда крепежные отверстия не совпадали буквально на сантиметр, и это на готовой, казалось бы, конструкции. Приходится либо разваривать, либо сверлить новые — лишняя работа и ослабление конструкции.

Здесь важно смотреть на производителя, который специализируется именно на грузовой технике, а не делает ?все подряд?. Например, когда мы начали работать с ООО Чжученг Аолонг Машинери, обратили внимание на их подход. Они не скрывают, что их задний аварийный бампер — это не просто железка, а часть системы безопасности. На их сайте https://www.zcaljx.ru видно, что компания с 2006 года занимается именно машиностроением, имеет свои производственные площади и инженерные подразделения. Это не гаражное производство. Для меня такой бэкграунд — уже половина доверия.

Что еще важно? Сертификация. Хороший китайский производитель сегодня стремится получить не только местные сертификаты, но и соответствовать международным нормам, например, ECE R73 или своим национальным стандартам GB. Это не просто бумажка. Это значит, что изделие проходило краш-тесты на определенную энергию удара. В случае с бамперами для тяжелой техники это критически важно — он должен не согнуться от первого же касания, а поглотить удар и защитить топливный бак, воздушные магистрали и электрику.

Конструкция и материалы: на что смотреть при выборе

Перейдем к железу. Идеальный грузовика бампер — это всегда компромисс между прочностью и весом. Слишком тяжелый — увеличивает общую массу и нагрузку на раму. Слишком легкий — не выполнит свою функцию. Основной материал — сталь, обычно Q345 или аналоги. Толщина — от 4 мм и выше для силовых элементов. Часто вижу в описаниях просто ?толстая сталь?, но это ни о чем. Нужно требовать конкретики: марка стали, толщина каждой детали.

Конструктивно сейчас популярны два типа: цельносварная рама и модульные системы. Цельные — традиционно прочнее, но их сложнее ремонтировать при локальных повреждениях. Модульные, где центральная балка и крылья могут быть отдельными элементами, удобнее в обслуживании. У того же ООО Чжученг Аолонг Машинери в ассортименте есть оба типа. Из их описания на сайте понятно, что они как национальное предприятие высоких технологий имеют квалификацию для госпроектирования, а значит, их инженеры могут адаптировать конструкцию под конкретные требования заказчика, что для нас было ключевым моментом.

Отдельный вопрос — крепление. Самый слабый элемент в цепи. Бампер может быть сверхпрочным, но если он прикручен к раме слабыми кронштейнами или не в тех точках, вся защита сведется к нулю. Нужно смотреть на схему крепления: сколько точек, как они усилены, используются ли демпфирующие прокладки. В одном из наших первых заказов у другого поставщика мы недосмотрели, и бампер после полугода эксплуатации начал ?играть? именно на креплениях — болты стали разбалтываться из-за вибрации. Пришлось переваривать кронштейны.

Опыт эксплуатации и типичные проблемы

Теория — это хорошо, но все решает практика. Установили мы партию бамперов, в том числе и от упомянутой компании, на свои дальнобойные тягачи. Маршруты — не только асфальт, но и карьеры, стройки. Первое, что проверяется в полевых условиях — это устойчивость к коррозии. Качество покраски и предварительной обработки металла — это то, что отличает хорошего производителя. Эпоксидный грунт, порошковое покрытие — стандарт для добросовестных заводов. Дешевые варианты красят обычной эмалью, которая через сезон облезает и начинает ржаветь.

Вторая проблема — это деформация не от удара, а от постоянной нагрузки. Например, когда водители используют бампер как ступеньку, чтобы залезть в кузов или помыть кабину. Конструкция должна это выдерживать. Мы специально проводили такой тест — ставили на край бампера человека весом под 100 кг. На хороших конструкциях даже прогиба не было видно. На слабых — металл начинал ?потрескивать?.

И третий момент, о котором мало кто задумывается заранее, — совместимость с другими системами. Современный аварийный бампер — это часто платформа для крепления датчиков парковки, камер заднего вида, светодиодной подсветки. Нужно, чтобы в конструкции были предусмотрены места для прокладки проводов, установочные площадки. Иначе придется все это вешать сверху, портя внешний вид и подвергая электронику риску. В наших заказах мы теперь всегда это оговариваем на этапе проектирования.

Стоит ли брать ?под ключ? или лучше адаптировать?

Это философский вопрос для многих логистических компаний. Готовое решение с завода — это быстро и, как правило, дешевле. Но оно может не учитывать специфики именно вашего автопарка. Допустим, у вас часть машин работает с рефрижераторными полуприцепами, а часть — с цистернами. Задние габариты и точки для установки могут отличаться. Универсальный бампер может подойти не идеально.

Здесь как раз и важна возможность диалога с производителем. Когда у компании есть собственное конструкторское бюро, как у ООО Чжученг Аолонг Машинери, можно прислать им чертежи рамы своей модели грузовика и получить адаптированный вариант. Да, это дороже и дольше. Но в долгосрочной перспективе такая точная подгонка избавляет от множества проблем при монтаже и эксплуатации. Мы для своих новых Scania пошли именно по этому пути — прислали техдокументацию, и нам спроектировали бампер с усиленными креплениями в конкретных точках рамы и вынесенными площадками для фаркопа. Разница в удобстве монтажа была колоссальной по сравнению с предыдущим опытом.

Еще один аргумент за адаптацию — это местные требования. В некоторых регионах действуют свои нормы по длине свеса бампера или обязательному наличию определенных отражателей. Производитель, который работает на экспорт, обычно знаком с такими нюансами и может их учесть в конструкции.

Выводы и итоговые соображения

Так что же в сухом остатке про Китай задний аварийный бампер грузовика? Уже давно не стоит делить все на ?китайское? и ?качественное? как на противоположности. Реальный рынок — это градация. Есть кустарные мастерские, которые гнут жесть, а есть полноценные машиностроительные предприятия с серьезным инженерным штатом, лабораториями и опытом. Задача покупателя — найти вторых.

Ключевые критерии для меня теперь такие: открытость производителя по техническим деталям (марки стали, толщины, сертификаты), наличие собственных мощностей для разработки и производства (а не просто сборки из покупных деталей), готовность к диалогу и адаптации. И, конечно, отзывы, но не те, что на сайте, а по возможности — личное общение с другими компаниями, которые уже брали продукцию.

Наш опыт, в том числе и с компанией из Жучэна, показал, что инвестиция времени в поиск и налаживание контакта с правильным поставщиком окупается многократно. Надежный задний бампер — это не просто запчасть. Это элемент безопасности, который в критический момент может предотвратить серьезную аварию, сохранив и технику, и, что главное, жизни людей. На этом экономить или подходить спустя рукава точно не стоит. А китайские производители из сегмента ?высоких технологий? сегодня как раз дают тот самый баланс цены, качества и технологичности, который многим из нас и нужен.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Основная панель пола

Основная панель пола -

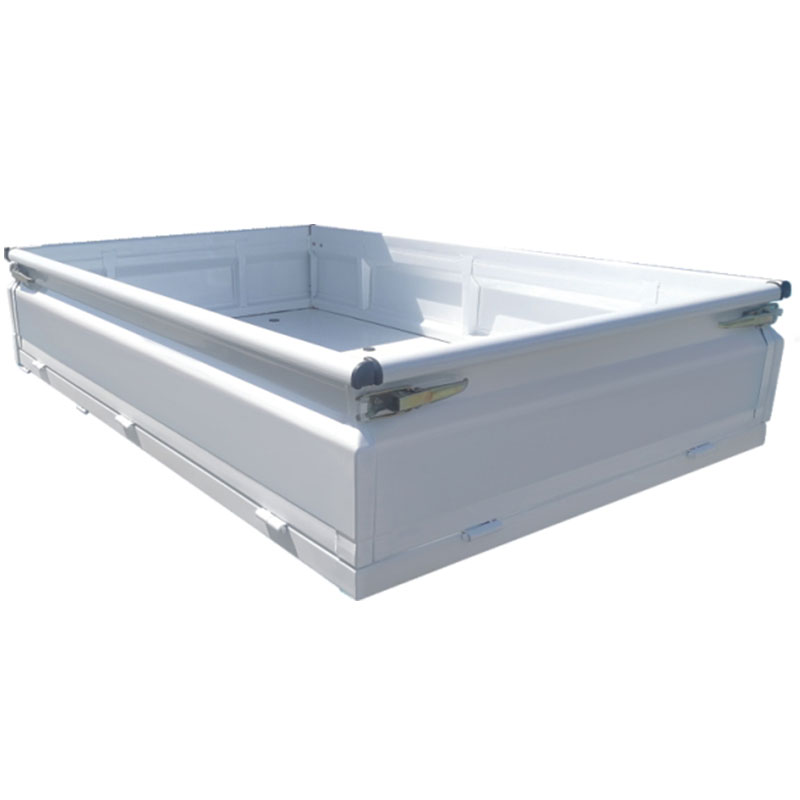

Сборка кузова Фотон Аолин Хо Юэ Шэнтун

Сборка кузова Фотон Аолин Хо Юэ Шэнтун -

Сборка кузова Фотон Линханг

Сборка кузова Фотон Линханг -

Ядро панели кузова Фотон Цзюйюнь 550

Ядро панели кузова Фотон Цзюйюнь 550 -

Ядро панели кузова Фотон Цзянхуай Танг 550

Ядро панели кузова Фотон Цзянхуай Танг 550 -

Защитный кожух заднего фонаря W1

Защитный кожух заднего фонаря W1 -

Задний защитный барьер Фотон Сяока

Задний защитный барьер Фотон Сяока -

Серия автомобильных защитных барьеров

Серия автомобильных защитных барьеров -

Сборка кронштейна защиты от грязи

Сборка кронштейна защиты от грязи -

Запорный болт

Запорный болт -

Панель для номерного знака

Панель для номерного знака -

Основная передняя панель

Основная передняя панель

Связанный поиск

Связанный поиск- Панель задних фонарей грузовика производители

- Кронштейн для фар поставщики

- Подножка для захода в кузов поставщик

- Подножка для захода в кузов производители

- Китай левая передняя опора активной подвески

- Кронштейн крепления кузова к раме производитель

- Высокие ограждения для грузовика 120 основная страна покупателя

- Кронштейн системы выпуска отработавших газов

- Кузов (платформа) поставщики

- Кронштейн задних фонарей фургона основная страна покупателя