Китай кронштейн крепления кузова к раме

Когда говорят про кронштейн крепления кузова к раме китайского производства, многие сразу думают о компромиссе между ценой и надежностью. Но за последние лет десять картина сильно изменилась. Я сам долго скептически относился к таким деталям, пока не пришлось детально разбираться с партией от одного поставщика — оказалось, что ключевой момент не столько в стране происхождения, сколько в конкретном технологическом процессе и контроле на этапе проектирования. Особенно это касается именно кронштейнов для рамных конструкций, где нагрузка не статическая, а с постоянными переменными направлениями.

Основные заблуждения и реальные параметры

Частая ошибка — оценивать кронштейн только по толщине металла. Толщина важна, но если не учитывать марку стали и способ обработки кромок, можно получить деталь, которая при вибрации даст трещину не в зоне сварки, а в самом теле. У нас был случай с партией для модификации самосвала: кронштейны выглядели монолитно, но после полугода эксплуатации появились микротрещины. Разбор показал — проблема в термообработке после штамповки, внутренние напряжения сняли не полностью.

Еще один нюанс — геометрия отверстий под крепеж. Казалось бы, мелочь. Но если отверстие не имеет небольшой фаски или его смещение даже на полмиллиметра от проектного, при монтаже возникает перекос. Это не всегда видно сразу, но ресурс соединения падает в разы. Китайские производители, которые работают на OEM-уровень, типа ООО Чжученг Аолонг Машинери, давно это уловили и внедрили лазерную разметку и координатную пробивку. На их сайте https://www.zcaljx.ru видно, что предприятие имеет статус национального высокотехнологичного, а это подразумевает и соответствующие станки с ЧПУ.

Поэтому теперь при запросе я всегда спрашиваю не просто ?кронштейны для рамы?, а уточняю: марка стали (например, Q345B против обычной Q235), метод резки (плазма, лазер, гидроабразив), наличие и метод контроля сварных швов (если кронштейн сварной конструкции). Без этих данных разговор беспредметный.

Опыт работы с конкретными поставщиками и скрытые сложности

Вот, к примеру, упомянутая ООО Чжученг Аолонг Машинери. Компания зарегистрирована еще в 2006 году, и это важно. Значит, они прошли несколько циклов развития и, скорее всего, накопили базу типовых решений. Когда мы впервые обратились к ним по поводу крепления кузова для специального кранового шасси, то столкнулись с интересным моментом. Их инженеры сразу запросили не только чертежи рамы, но и данные о типичных нагрузках, частоте циклов нагружения, даже о среднем пробеге в год. Это профессиональный подход.

Но и тут не без подводных камней. В их каталогах много стандартных позиций, но под ?стандартом? часто понимается китайский внутренний стандарт GB/T. Он близок к ISO, но не идентичен. Например, допуски на размеры могут быть чуть шире. Для неответственных узлов это простительно, но для силового кронштейна лучше сразу оговаривать применение стандарта ISO или конкретные, ужесточенные цифры. Мы однажды этого не сделали — получили партию, где отверстия были в допуске, но на его верхней границе. Пришлось дорабатывать разверткой.

Еще из практики: у них на площадке 73 000 кв. метров, и это позволяет иметь полный цикл от металлопроката до покраски. Казалось бы, плюс. Однако при больших партиях возникает другая проблема — логистика контроля качества. Нужно либо иметь своего представителя на приемке, либо четко прописывать этапы выборочного контроля и методы неразрушающего тестирования (магнитопорошковый, ультразвуковой). Они это предоставляют, но как опцию, за которую надо отдельно договариваться.

Кейс: адаптация под российские условия эксплуатации

Наиболее показательный проект был связан с поставкой кронштейнов крепления кузова для мультилифтовых систем, которые работают в Сибири. Тут сошлось все: и динамические нагрузки от подъема/опускания контейнера, и низкие температуры, и дорожная вибрация. Стандартная деталь из углеродистой стали не подходила — риск хладноломкости.

Вместе с техотделом ООО Чжученг Аолонг Машинери мы остановились на варианте из низколегированной стали с последующей дробеструйной обработкой для снятия напряжений и улучшения адгезии грунта. Ключевым стало изменение конструкции — не цельноштампованный кронштейн, а сборный из двух элементов, сваренных внахлест. Это увеличило жесткость на кручение. Но пришлось повозиться с сертификацией сварщиков — у них, как у предприятия с квалификацией госуровня, такие специалисты есть, но нужно было предоставить протоколы испытаний сварных соединений именно для нашей марки стали.

Результат оказался удачным. Системы работают уже третий год, нареканий по кронштейнам нет. Но важно отметить: успех был достигнут не потому, что ?китайские?, а потому что была глубокая инженерная проработка под конкретные условия. Без готовности поставщика идти на такие обсуждения проект бы провалился.

Технологические тонкости, которые влияют на срок службы

Вернемся к самому креплению кузова к раме. Часто упускают из виду способ защиты от коррозии. Оцинковка — хорошо, но для деталей сложной формы с закрытыми полостями может быть неравномерной. Катодное грунтование с последующей покраской порошковой краской — надежнее, но дороже. У многих китайских заводов, включая Чжученг Аолонг, есть свои покрасочные линии, но технология может отличаться. Обязательно спрашивай, есть ли этап фосфатирования перед грунтовкой. Это мелочь, но она удваивает стойкость покрытия к сколам.

Еще момент — установочные площадки. Иногда на кронштейне есть плоскость, которой он прилегает к раме. Если эта плоскость не фрезерована, а просто отрезана, возможен зазор. Под нагрузкой он приведет к точечному контакту и ускоренному износу. Хороший признак, когда в техническом описании указано: ?монтажная поверхность обработана чистовым фрезерованием?. На сайте https://www.zcaljx.ru в описании мощностей компании упоминаются современные обрабатывающие центры — это как раз про такие операции.

И, конечно, маркировка. Качественный производитель наносит на деталь не только логотип, но и номер партии, марку материала. Это не для красоты, а для прослеживаемости. Если вдруг возникнет вопрос по качеству, можно точно установить, когда и из какой заготовки деталь была сделана.

Выводы и рекомендации для практиков

Итак, что в сухом остатке про кронштейн крепления кузова к раме из Китая? Нельзя ни слепо доверять, ни автоматически отвергать. Это такой же инженерный продукт, требующий внимания к деталям. Выбор поставщика вроде ООО Чжученг Аолонг Машинери дает преимущество в виде полного цикла и собственной разработки (их статус национального высокотехнологичного предприятия это подтверждает), но не снимает с тебя, как с заказчика, необходимости вникать в спецификации.

Всегда запрашивай реальные фото готовых изделий, а лучше образцы. Обращай внимание на кромки реза, качество сварных швов (если есть), однородность покрытия. Не стесняйся задавать вопросы по технологии. Если поставщик серьезный, он ответит подробно, возможно, даже предоставит отчеты по испытаниям. Если же начинают уходить от ответов или предлагают ?универсальное решение на все случаи? — это красный флаг.

В конечном счете, надежность крепления определяет не страна, а культура производства и конструкторский расчет. И в этом плане многие китайские предприятия, особенно с историей и государственной поддержкой в R&D, уже вышли на очень достойный уровень. Главное — вести с ними диалог на одном, техническом, языке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кронштейн для баллона с сжиженным газом

Кронштейн для баллона с сжиженным газом -

Задний защитный барьер Фотон ЧаоКа

Задний защитный барьер Фотон ЧаоКа -

Сборка кузова Фотон Линханг

Сборка кузова Фотон Линханг -

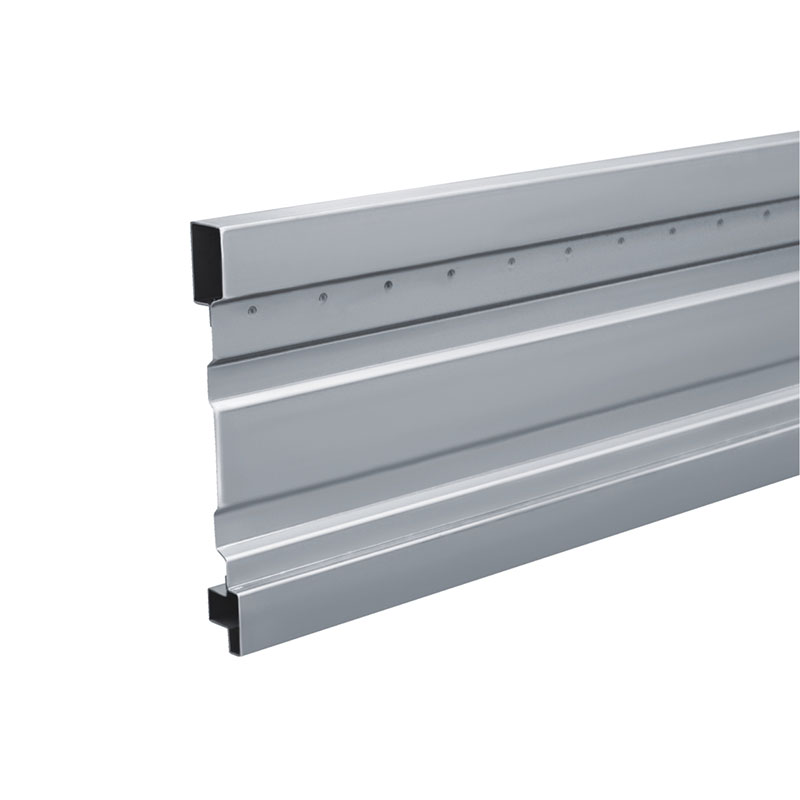

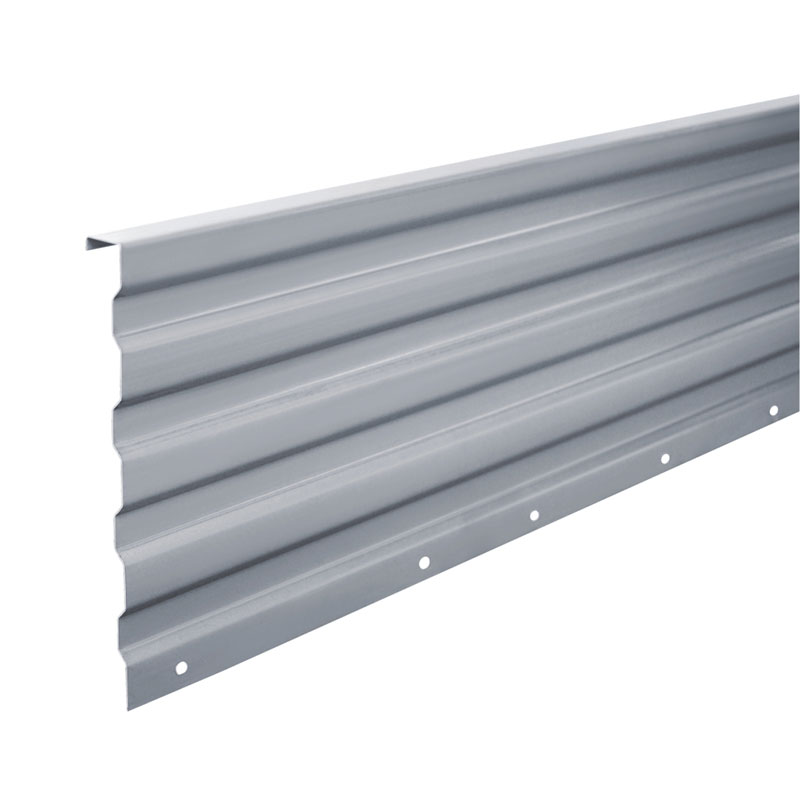

60 80 90 100 Канальные балки

60 80 90 100 Канальные балки -

Сборка кузова Фотон Сяока

Сборка кузова Фотон Сяока -

Ядро панели кузова Фотон Цзянхуай Танг 460 500

Ядро панели кузова Фотон Цзянхуай Танг 460 500 -

Педаль H100

Педаль H100 -

Серия автомобильных защитных барьеров

Серия автомобильных защитных барьеров -

Кронштейн для установки защитного барьера Фотон Руиво

Кронштейн для установки защитного барьера Фотон Руиво -

Сборка задней подножки

Сборка задней подножки -

Панель для номерного знака

Панель для номерного знака -

Рамка двери W1

Рамка двери W1

Связанный поиск

Связанный поиск- Кронштейн системы выпуска отработавших газов поставщики

- Левая передняя опора активной подвески производители

- Кронштейн дизельного фильтра поставщики

- Передний аварийный бампер грузовика

- Кронштейн бачка гур поставщики

- Универсальный кронштейн поставщик

- Кузов прицепа поставщик

- Кронштейн редуктора/стабилизатора давления поставщик

- Центральная поперечина днища производители

- Двухъярусное защитное ограждение грузовика в сборе поставщики