Китай кузов грузовика

Когда слышишь 'Китай кузов грузовика', первое, что приходит в голову многим — это дешево и сердито, а про долговечность лучше не думать. Я сам так считал лет десять назад, пока не начал плотно работать с поставками запчастей. Оказалось, все не так однозначно. Да, есть откровенный ширпотреб, который разваливается после первого серьезного рейса по нашим дорогам. Но есть и другие производители, которые делают ставку на качество металла и конструкцию. Проблема в том, что их нужно уметь найти, и здесь без личного опыта или проверенных контактов легко нарваться на проблемы.

Эволюция восприятия и рынка

Раньше китайский кузов ассоциировался с тонким металлом, который гнется от нагрузки, и сварными швами, трещащими по первым морозам. Это был типичный товар для разовой перепродажи. Ситуация стала меняться, когда на рынок начали выходить производители с серьезными производственными площадками и, что важно, собственными КБ. Они уже не просто копировали старые советские или европейские модели, а начали адаптировать конструкции под конкретные типы грузов и условия эксплуатации.

Я помню, как в середине 2010-х к нам попали образцы от одного завода из Шаньдуна. Внешне — обычный самосвальный кузов. Но когда мы начали мерить толщину листа в разных зонах, оказалось, что в местах наибольшего давления (у основания переднего борта и по углам) использован усиленный прокат. Это был первый звонок: некоторые думают об инженерной логике, а не только о экономии материала. Правда, тогда же столкнулись с проблемой покраски — эмаль отлетала кусками через сезон. Значит, думали о конструкции, но недооценили обработку поверхности. Это типично для этапа становления.

Сейчас ключевое отличие — сегментация. Условно рынок делится на три слоя: бюджетный (для внутренних перевозок в Китае), средний (для экспорта в развивающиеся страны) и то, что можно назвать 'премиум-экспорт'. К последнему как раз относятся производители, которые прошли сертификацию по международным стандартам, имеют цикл полного производства от резки металла до финишной обработки и, главное, готовы делать продукты под спецификации заказчика. Вот здесь и кроется основная ошибка покупателей: искать просто 'китайский кузов' без уточнения категории — путь к разочарованию.

Критерии оценки: на что смотреть помимо цены

Цена, конечно, первичный фактор. Но если она подозрительно низкая, вопросов должно быть больше. Я всегда советую коллегам сначала запросить спецификацию по металлу. Марка стали, ее предел текучести (предел текучести) — это основа. Для самосвалов, работающих с абразивными грузами вроде песка или щебня, критически важна твердость и износостойкость нижних листов. Некоторые китайские заводы сейчас предлагают варианты с Hardox или аналогами, но нужно требовать сертификаты на сталь. Без этого — просто слова.

Второй момент — конструкция усилителей. Можно сделать частый набор ребер жесткости из тонкого профиля, и на бумаге это будет выглядеть солидно. А на практике при динамической нагрузке эти ребра могут 'играть' и отрываться. Нужно смотреть на схему расположения усилений: она должна повторять силовые линии. Хороший признак — использование закрытых профилей (коробов) по верхнему периметру и в зонах крепления гидроцилиндров. Это увеличивает жесткость на кручение, что для длинных кузовов просто необходимо.

Третий, часто упускаемый из виду аспект — технология сборки и сварки. Роботизированная линия — это хорошо для повторяемости, но финальная обварка часто делается вручную. Качество здесь зависит от квалификации сварщиков. Косвенный признак — состояние швов: они должны быть ровными, без подрезов и пор. Один из наших неудачных опытов был связан как раз с этим: кузов выглядел отлично, но после первой же зимы по сварным швам пошли микротрещины. Причина — внутренние напряжения в металле, которые не сняли после сварки. Теперь всегда спрашиваю про постобработку швов.

Опыт сотрудничества с конкретным производителем

В контексте поиска надежного поставщика стоит упомянуть компанию ООО Чжученг Аолонг Машинери. Они не первый год на рынке, и их сайт https://www.zcaljx.ru — это не просто визитка, а отражение довольно серьезного подхода. Компания зарегистрирована еще в 2006 году, что для китайского производства, ориентированного на экспорт, уже говорит об устойчивости. Меня, как технаря, впечатлило не столько наличие восьми функциональных подразделений (это может быть просто красивой формулировкой), а упоминание о квалификации второго уровня для разработки и проектирования на государственном уровне. На практике это означает, что у них есть право и компетенция вести самостоятельные инженерные работы, а не просто собирать по готовым чертежам.

Их производственная площадь в 73 000 кв. м — это масштаб, который позволяет контролировать весь процесс. Почему это важно? Когда завод имеет свои мощности по резке, гибке, вальцовке металла, он меньше зависит от субпоставщиков, а значит, может лучше контролировать сроки и качество заготовок. Для нас это стало ключевым при заказе партии усиленных кузовов для карьерных самосвалов. Нужно было изменить геометрию днища для увеличения угла естественной разгрузки. Большинство фабрик сказали 'нет' или запросили огромные деньги за доработку техпроцесса. А здесь в КБ относительно быстро подготовили корректировку чертежей и просчитали, как это сделать на своем оборудовании.

Работа с такими производителями, как Чжученг Аолонг, учит главному: диалог возможен. Можно обсуждать толщину металла в конкретных узлах, тип фурнитуры для откидных бортов, схему окраски. Но нужно быть готовым платить не самую низкую цену. Их продукцию я бы отнес к тому самому 'премиум-экспортному' сегменту в рамках китайского производства. Это не панацея, и каждый заказ требует пристального внимания на этапе приемки, но это уровень, где разговор идет на техническом языке, а не только о цене за тонну.

Типичные ошибки при заказе и эксплуатации

Самая частая ошибка — заказ 'как у всех' или по образцу, который уже стоит на парке, без учета нюансов эксплуатации. Допустим, кузов отлично работает на перевозке грунта, но его начинают использовать для скального порода. Удары камней о задний борт быстро выводят его из строя. Нужно было сразу закладывать усиление в виде наварных износостойких полос или заказывать борт из более твердой стали. Многие китайские производители сейчас имеют каталоги таких опций, но о них нужно спрашивать.

Еще один момент — климатическая адаптация. Сталь, которая хорошо себя ведет в умеренном климате Китая, может вести себя иначе в сибирские морозы. Вопрос не только в металле, но и в лакокрасочном покрытии. Недорогие кузова часто красят обычными эмалями, которые не выдерживают перепадов температур и воздействия реагентов. При заказе для наших условий стоит сразу обсуждать систему покраски: дробеструйная очистка перед грунтовкой, эпоксидный грунт, финишное покрытие полиуретановой эмалью. Это добавляет к стоимости, но продлевает жизнь изделия в разы.

Ошибка на нашей стороне — недооценка логистики и монтажа. Прекрасный кузов можно испортить при разгрузке или установке. Крепежные узлы, места для захвата строп — все должно быть продумано. Хороший производитель предоставляет схемы строповки и установки. Нужно требовать эти документы. Один раз мы получили отличный контейнерный кузов, но при его установке на раму выяснилось, что отверстия под крюки гидроцилиндров смещены на пару сантиметров. Пришлось дорабатывать на месте. Мелочь, а простой на сутки. Теперь в ТЗ включаем пункт о проверке посадочных размеров по предоставленным нами чертежам рамы.

Будущее и нишевые решения

Сейчас видна тенденция к специализации. Уже недостаточно делать просто 'кузов-самосвал'. Спрос растет на решения для конкретных задач: для перевозки горячего асфальта (с термоизоляцией), для сыпучих продуктов пищевой промышленности (из нержавеющей стали или с особым покрытием), легкие алюминиевые кузова для повышения полезной нагрузки. Китайские производители быстро реагируют на эти тренды. У того же ООО Чжученг Аолонг Машинери в ассортименте, судя по информации, не только стандартные решения, но и возможность разработки под заказ. Это как раз тот путь, который позволяет уйти от конкуренции только по цене.

Интересно наблюдать за развитием модульных конструкций. Идея в том, чтобы основные элементы каркаса и панели были унифицированы, что позволяет на одной базе собирать кузова разного объема и назначения. Это снижает стоимость и упрощает ремонт. Пока такие системы чаще встречаются у европейцев, но китайские инженеры уже активно их изучают. Через пару лет, думаю, увидим интересные предложения и с их стороны.

В итоге, возвращаясь к Китай кузов грузовика. Да, это по-прежнему лотерея, если подходить к вопросу без анализа. Но если четко формулировать требования, искать производителя с собственными инженерными мощностями и историей, готовиться к диалогу и взаимным уступкам, то можно получить продукт с очень привлекательным соотношением качества и стоимости. Главное — перестать воспринимать это как покупку товара. Это, скорее, заказ инжинирингового изделия, где успех зависит от детальности технического задания и контроля на всех этапах. И да, личная поездка на завод или привлечение независимого инспектора для приемки — это не излишество, а необходимость. Проверено на собственном опыте, в том числе и горьком.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Задний защитный барьер Фотон Сяока

Задний защитный барьер Фотон Сяока -

Педаль H100

Педаль H100 -

Задний защитный барьер Фотон ЧаоКа

Задний защитный барьер Фотон ЧаоКа -

Сборка кузова Фотон Сянлинг V

Сборка кузова Фотон Сянлинг V -

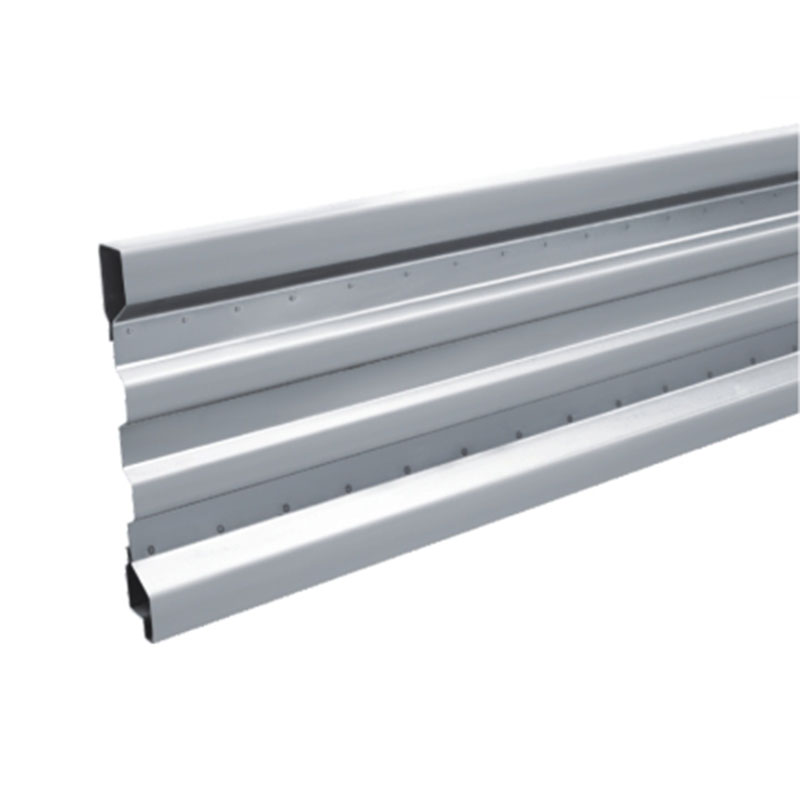

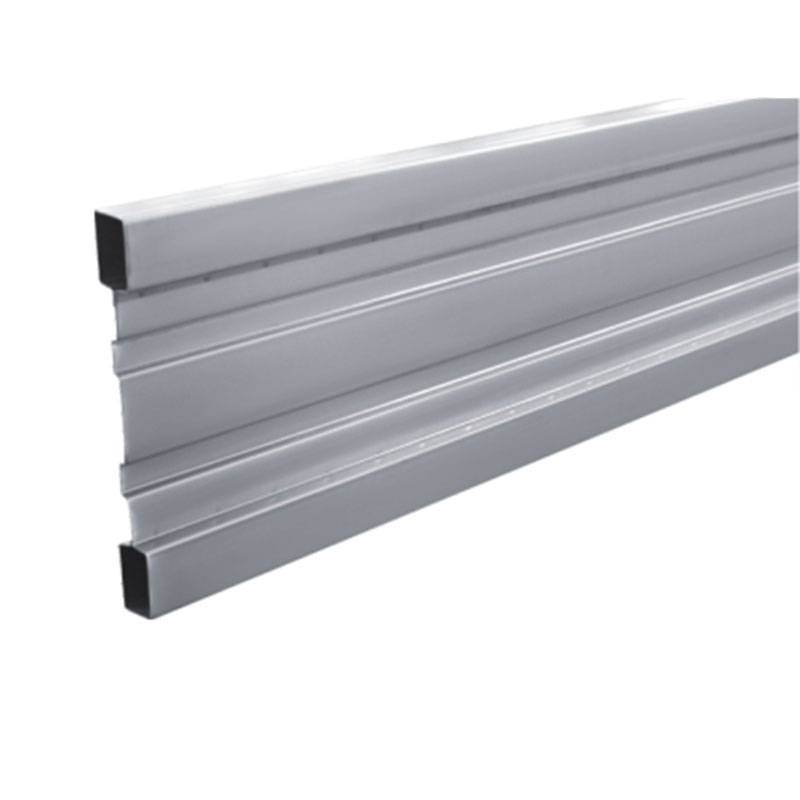

Балка типа “Юаньбао” H80, 100

Балка типа “Юаньбао” H80, 100 -

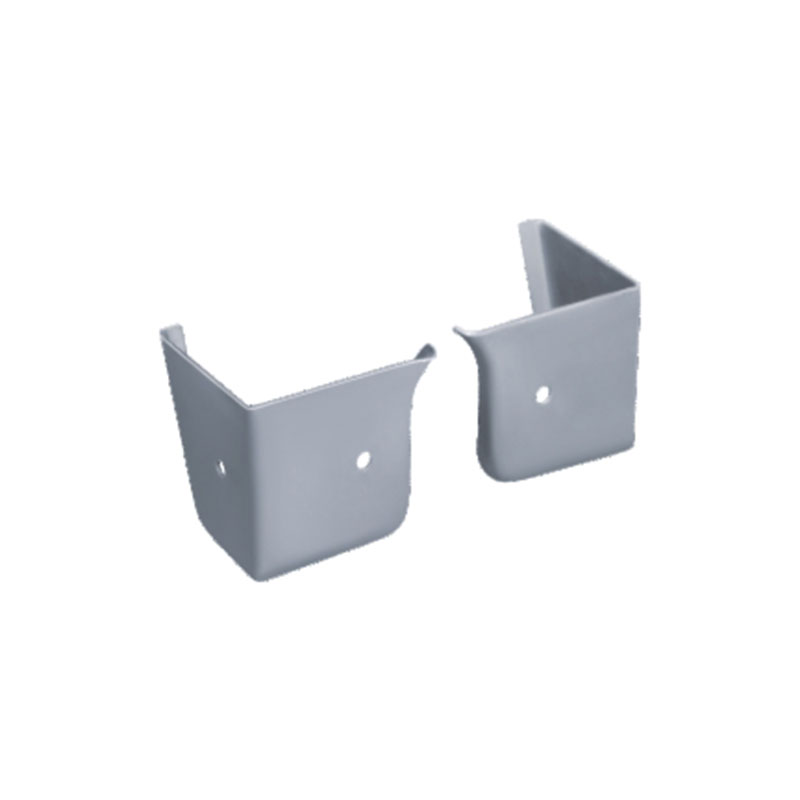

Сборка кронштейна защиты от грязи

Сборка кронштейна защиты от грязи -

Прижимная пластина для болтов с конусной головкой

Прижимная пластина для болтов с конусной головкой -

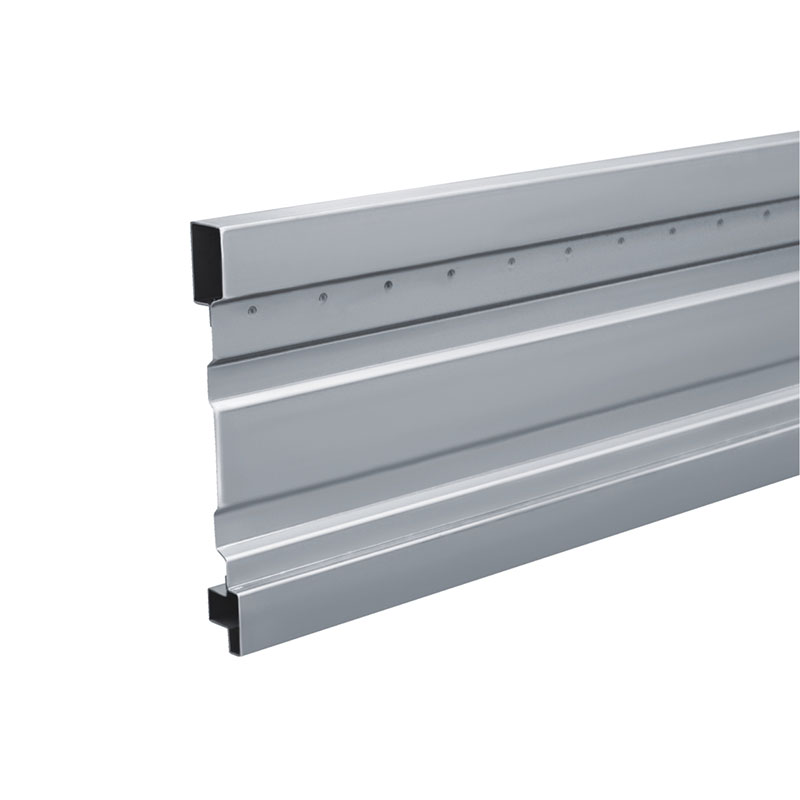

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400 -

Ядро панели кузова Цзянхуай 400

Ядро панели кузова Цзянхуай 400 -

Педаль серии Фотон M3M4

Педаль серии Фотон M3M4 -

Сборка кузова Хёндэ H100 Южная Корея

Сборка кузова Хёндэ H100 Южная Корея -

Ядро панели кузова Фотон Аолинг 400

Ядро панели кузова Фотон Аолинг 400

Связанный поиск

Связанный поиск- Прокладочная пластина производители

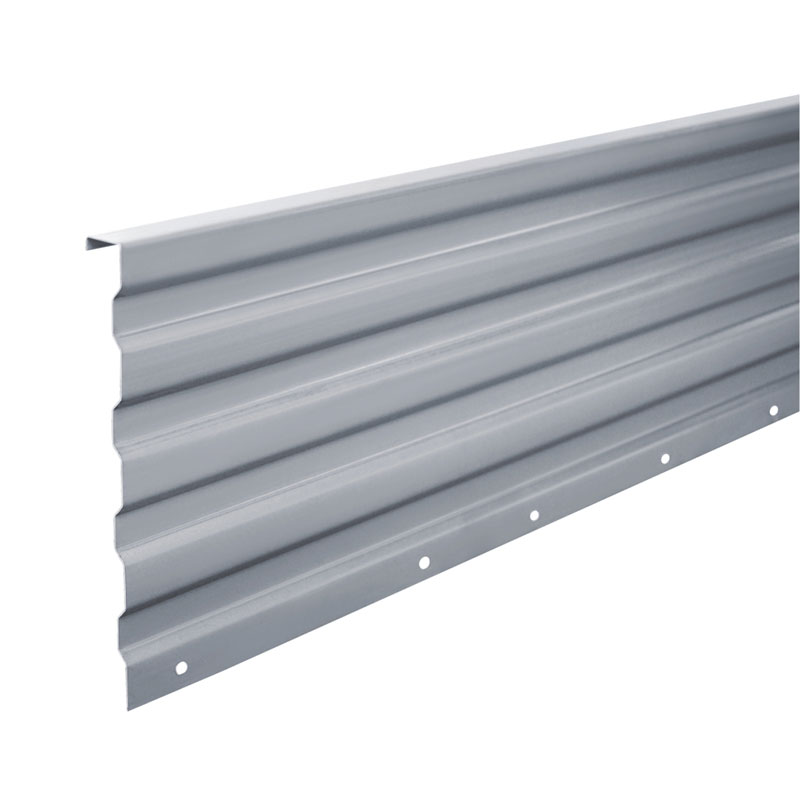

- Основной борт высотой 500 мм производители

- Кронштейн системы выпуска отработавших газов

- Панель задних фонарей грузовика производители

- Кузов прицепа производители

- Коромысло выбора передачи производители

- Oem однослойное ограждение для грузовиков

- Задний бокс грузовика

- Треугольная усилительная пластина производитель

- Комплект крепления номерного знака поставщик