Китай модернизация грузового кузова

Когда говорят про модернизацию грузового кузова из Китая, многие сразу представляют просто более дешёвые копии или банальное усиление металла. Это поверхностно. На деле, за последние лет 10–15 лет там произошёл качественный сдвиг, который касается не столько самой конструкции, сколько подхода: интеграция расчётов на усталость, учёт специфических эксплуатационных циклов (скажем, для карьерных самосвалов или мультимодальных перевозок), и что важнее — переход от изготовления ?кузова? к проектированию ?грузовой системы?. Но и тут есть нюансы, о которых редко пишут в глянцевых каталогах.

От простого копирования к адаптивному проектированию

Раньше, лет эдак до 2010-х, китайские производители часто брали за основу удачные европейские или японские модели, упрощали конструкцию, делали металл потолще — и всё. Результат? Масса росла, ресурс не всегда. Сейчас же, если взять, к примеру, некоторых серьёзных игроков, вроде завода ООО Чжученг Аолонг Машинери, видно, что они не просто копируют. У них своё КБ, которое может пересчитать кузов под конкретные нормы выбросов (что влияет на допустимую массу) или под климатические условия, скажем, для Сибири или Казахстана, где перепады температур убийственны для неграмотно подобранных сталей.

Я сам сталкивался с их проектами для модификации кузовов самосвалов, работающих в карьерах. Там ключевым был не просто объём, а геометрия разгрузки и защита от налипания грунта. Они предлагали решения с изменёнными углами наклона бортов и особыми полимерными покрытиями — не панацея, но для определённых типов пород работало. Это уже не примитив.

При этом, конечно, не всё гладко. Порой в погоне за ?инновациями? некоторые внедряют, например, композитные вставки в силовых элементах. На бумаге — снижение веса. На практике, при наших условиях ремонта в полевой мастерской, это становится головной болью. Такие тонкости и есть суть реальной модернизации — это компромисс между новыми технологиями и ремонтопригодностью.

Материалы и процессы: где кроется реальный прогресс

Если говорить о материалах, то тут китайцы сделали большой шаг в применении высокопрочных сталей (HSLA). Но опять же, не везде. На том же сайте https://www.zcaljx.ru видно, что компания позиционирует себя как разработчик. Это важно. Потому что использование, скажем, стали Weldox или её аналогов — это не просто закупка листа, а понимание, как его варить, чтобы не появились микротрещины в зонах концентрации напряжений.

В одном из проектов по модернизации кузова для перевозки щебня мы как раз сотрудничали с инженерами из Жучэна. Их подход поразил: они предоставили не только чертежи, но и карты сварки с указанием последовательности швов и даже рекомендации по термообработке после ремонтных работ. Для нашего сервиса это было откровением — обычно всё сводилось к ?вари потолще?.

Но и тут есть ?но?. Порой их стали, заявленные как высокопрочные, в реальных испытаниях на ударную вязкость при -40°C показывали результаты хуже, чем у проверенных европейских марок. Это не катастрофа, но требует более тщательного входного контроля. Что, кстати, многие российские переоборудователи игнорируют, а потом удивляются трещинам в раме.

Интеграция с шасси и ?скрытые? проблемы

Самая большая ошибка при модернизации — рассматривать кузов как отдельный модуль. Его нагрузка на раму шасси, изменение центра тяжести, влияние на подвеску — вот где кроются главные риски. Китайские инженеры, особенно в таких структурированных компаниях, как ООО Чжученг Аолонг Машинери, где есть чёткое разделение на отделы проектирования и расчётов, это понимают.

Помню случай с переоборудованием седельного тягача под длинномерные кузова для перевозки панелей. Заказчик хотел максимальную длину. Китайская сторона (как раз их представители) не просто дали добро, а предоставили расчёты на вибростойкость конструкции при разных скоростях, указали на необходимость усиления точек крепления на раме тягача, которые изначально не были рассчитаны на такие изгибающие моменты. Без этого через полгода пошли бы трещины.

Однако их программное обеспечение для расчётов прочности иногда даёт слишком оптимистичные результаты для динамических нагрузок. Мы это эмпирически проверили, установив датчики на опытных образцах. Реальная нагрузка в условиях нашего бездорожья оказывалась на 15–20% выше расчётной. Это привело к доработке рёбер жёсткости уже на нашей стороне. Такой практический обмен опытом бесценен.

Экономика модернизации: когда это действительно выгодно

Часто модернизацию заказывают, чтобы продлить жизнь старому шасси или адаптировать парк под новые задачи. Китайский вариант здесь привлекателен по стоимости. Но считать только цену кузова — ошибка. Надо учитывать стоимость доработок, логистику, простой техники.

Компания из Жучэна, с её площадями в 73 000 кв. м и собственными мощностями, часто предлагает ?под ключ?: от проектирования до испытаний прототипа. Это может сократить общий цикл. Но, опять же, для России критически важна возможность поставки запчастей и ремкомплектов. У них с этим бывают задержки, не связанные с качеством, а с логистическими цепочками.

Самый удачный наш проект в этом ключе — это модернизация парка бортовых грузовиков под систему мультилифт. Китайцы спроектировали и изготовили не просто кузова, а всю гидрофицированную систему крепления с учётом наших ГОСТов по безопасности. Вышло на 30% дешевле, чем европейский аналог, а надёжность за 3 года эксплуатации оказалась на достойном уровне. Но ключ к успеху был в детальном ТЗ, которое мы составляли совместно, учитывая наш горький опыт прошлых неудач.

Взгляд в будущее и уроки прошлого

Куда движется модернизация грузового кузова в Китае? Судя по тенденциям, в сторону ?умных? решений: датчики нагрузки и износа, встроенные в конструкцию, облегчённые материалы с контролем целостности. Но для нашего рынка это пока, скорее, экзотика. Базой остаются прочность, ремонтопригодность и адаптивность.

Опыт работы с такими поставщиками, как ООО Чжученг Аолонг Машинери, показывает, что их сила — в способности быстро тиражировать и адаптировать проверенные решения, а не в прорывных инновациях. И это не плохо. Для большинства задач по обновлению парка этого достаточно.

Главный вывод, который я сделал за эти годы: китайская модернизация — это уже не про ?дёшево и сердито?. Это про вполне осознанный инженерный продукт, качество которого на 90% определяется не страной производства, а конкретными людьми — заказчиком, который грамотно ставит задачу, и поставщиком, который не боится вникать в детали эксплуатации. Без этого даже самый продвинутый кузов с их огромных площадей в 45 000 кв. м построенных зданий станет просто грудой металла после первой же серьёзной нагрузки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

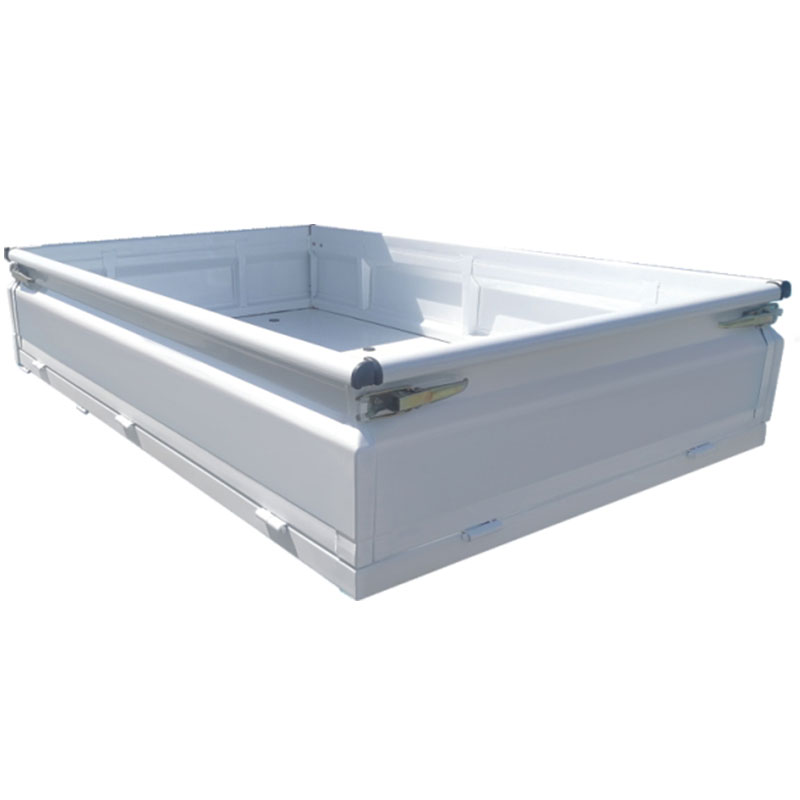

Сборка кузова Фотон Аолин Хо Юэ Шэнтун

Сборка кузова Фотон Аолин Хо Юэ Шэнтун -

Сборка кузова CNHTC Хово Китай

Сборка кузова CNHTC Хово Китай -

Сборка кузова Хёндэ H100 Южная Корея

Сборка кузова Хёндэ H100 Южная Корея -

Панель для номерного знака

Панель для номерного знака -

Внутренняя панель подвеса решетчатой панели

Внутренняя панель подвеса решетчатой панели -

Серия автомобильных защитных барьеров

Серия автомобильных защитных барьеров -

Защитный кожух заднего фонаря W1

Защитный кожух заднего фонаря W1 -

Сборка кузова Фотон Шидэй S1

Сборка кузова Фотон Шидэй S1 -

Рамка H536075100

Рамка H536075100 -

Задний защитный барьер Фотон Аолин

Задний защитный барьер Фотон Аолин -

Защитный кожух заднего фонаря H100

Защитный кожух заднего фонаря H100 -

Сборка замка панели

Сборка замка панели

Связанный поиск

Связанный поиск- Задний кронштейн крепления масляной трубы производитель

- Однослойное ограждение для грузовиков цена

- Oem грузовой кузов для грузовика

- Кронштейн масляной трубки производитель

- Кронштейн бачка гидроусилителя руля цена

- Фиксатор приводного вала

- Штамповка и сварка деталей шасси грузовика цена

- Дешево переднее нижнее защитное устройство (пнзу) в сборе

- Комплект днища terui

- Кронштейн задних фонарей малотоннажного грузовика производители