Китай направляющий кронштейн в сборе

Когда слышишь 'Китай направляющий кронштейн в сборе', первое, что приходит в голову многим — это просто дешёвый узел для подвижного крепления, типовой продукт массового производства. Но это поверхностно. На деле, за этими словами скрывается целый пласт нюансов по материалу, точности обработки, сборке и, что критично, — по совместимости с конкретными типами направляющих. Частая ошибка — считать, что все сборные кронштейны взаимозаменяемы. Это не так. Несоответствие по классу точности или по способу фиксации на раме может привести к люфту, перекосу и преждевременному износу всей линейной системы. Я сталкивался с этим, когда пытался сэкономить на оснастке для одного из наших станков — взял, как мне казалось, аналог, а в итоге пришлось переделывать посадочное место, потому что геометрия крепёжных отверстий отличалась на полмиллиметра. Это та самая 'мелочь', которая оборачивается часами простоев.

Где кроется сложность в, казалось бы, простом узле

Если разбирать направляющий кронштейн в сборе как конструктив, то ключевых точек несколько. Во-первых, это сам корпус кронштейна. Он может быть литым или сварным. Китайские производители часто идут по пути литья, что при грамотном проектировании даёт хорошую жёсткость и снижение вибраций. Но здесь важно качество сплава и последующая термообработка. Без неё — материал 'ведёт' со временем. Во-вторых, регулировочные элементы. Обычно это набор клиньев или винтов с эксцентриками для предварительного натяга направляющей качения. Вот тут-то и проявляется уровень: плавность регулировки, отсутствие мертвых ходов у винтов, стойкость к самооткручиванию. Помню, как на одной партии эксцентриковые болты были с некачественной резьбой — при затяжке её просто срывало.

И третье — это финишная обработка и покрытие. Посадочные плоскости под направляющую должны иметь определённую шероховатость и плоскостность. Часто видишь продукт, где визуально всё ровно, но при монтаже по уровню выявляется дуга или горб. Это следствие либо деформации при снятии внутренних напряжений, либо экономии на чистовой операции. Покрытие же — это не просто краска, а защита от коррозии и механических повреждений в условиях цеха. Фосфатирование с последующей покраской порошковым методом — хороший практический вариант, который предлагают, к примеру, на ООО Чжученг Аолонг Машинери. У них, кстати, своё литейное и механообрабатывающее производство, что позволяет контролировать эти этапы, а не закупать полуфабрикаты где попало.

Отсюда и главный вывод: оценивая китай направляющий кронштейн, нельзя смотреть только на чертёж и цену. Нужно понимать полный цикл его изготовления у конкретного поставщика. Иначе рискуешь получить красивый, но бесполезный узел.

Опыт взаимодействия с конкретными производителями

Работая с оснащением для металлообработки, я перепробовал продукцию с десятка разных китайских заводов. Было всякое. Один из ярких случаев — когда кронштейны для тяжёлых станков с шириной направляющей 45 мм пришли с несоответствующей твёрдостью материала корпуса. В спецификации было заявлено определённое значение по Бринеллю, но на деле при нагрузке в посадочных гнёздах под регулировочные клинья начали появляться вмятины. Это привело к потере точности натяга. Пришлось срочно искать замену.

В этом контексте интересен подход компаний, которые не просто продают комплектующие, а сами их проектируют и производят под свои линейки оборудования. Вот взять ООО Чжученг Аолонг Машинери (https://www.zcaljx.ru). Компания, зарегистрированная ещё в 2006 году, позиционирует себя как национальное высокотехнологичное предприятие с квалификацией второго уровня в госпроектировании. Это не просто слова. Когда у тебя на территории 73 000 кв. метров, свои цеха литья и обработки, и более 200 сотрудников в восьми функциональных подразделениях, ты волей-неволей выстраиваешь полный контроль качества. Для таких производителей направляющий кронштейн в сборе — не товарная позиция из каталога стороннего поставщика, а неотъемлемая часть собственной конструкции станка. Поэтому к его геометрии, допускам и материалам относятся иначе.

Я не говорю, что их продукт идеален для всех задач. Но в их случае есть важное преимущество — ты можешь обсуждать не просто поставку, а технические требования. Можно запросить изменение конструкции под конкретную раму, усиление рёбер жёсткости, другой тип покрытия. Это уровень кооперации, а не просто торговли. Для нестандартных проектов это часто единственный разумный путь.

Практические аспекты монтажа и наладки

Допустим, кронштейн выбран и куплен. Самая интересная часть начинается в цеху. Первое правило — никогда не монтировать узел сразу на чистую, без проверки. Нужно обязательно 'прокатать' базовые поверхности корпуса на поверочной плите с краской. Бывает, что отливку повело, и контакт будет не по всей плоскости, а на 60-70%. Это неприемлемо для прецизионных систем. Придётся шабрить или, в худшем случае, возвращать поставщику.

Второй момент — последовательность затяжки крепёжных болтов. Казалось бы, мелочь. Но если затягивать их хаотично, можно создать внутренние напряжения в корпусе кронштейна и 'поднять' ту самую посадочную плоскость. Всегда нужно идти от центра к краям, крест-накрест, в несколько проходов с постепенным увеличением момента. Это особенно критично для сварных конструкций, которые менее стабильны, чем литые.

И третье — регулировка. После установки направляющей в кронштейн и предварительной затяжки нужно проверить движение каретки по всей длине. Часто бывает, что в середине хода появляется лёгкое зажатие. Это может быть связано с тем, что пара кронштейнов не выстроена в идеальную линию. Регулировочные винты как раз для этого и нужны. Но здесь важно не перетянуть. Чрезмерный натяг не только увеличивает сопротивление движению и износ, но и может деформировать шариковые или роликовые дорожки в самой направляющей. Лучший индикатор — это усилие прокатки, измеренное динамометром. Оно должно быть равномерным по всей длине.

Когда экономия на комплектующих приводит к потерям

Хочется отдельно поговорить о соблазне сэкономить. Рынок завален предложениями на китай направляющий кронштейн по цене в полтора-два раза ниже средней. Часто это продукция мелких мастерских без собственного металлургического и термообрабатывающего участков. Они покупают заготовки, фрезеруют и красят. Риски здесь максимальны.

У меня был проект по модернизации старого фрезерного станка. Решили поставить новые линейные направляющие и, соответственно, кронштейны. Заказчик настоял на самой дешёвой опции. Всё смонтировали, запустили. Первые месяцы работало. Потом начались проблемы с точностью позиционирования — станок 'терял' ноль. При разборке обнаружили, что в корпусах кронштейнов пошли трещины от знакопеременных нагрузок. Материал оказался хрупким. В итоге — полная замена узлов, повторные работы по монтажу и выверке, простой станка. Экономия в 300 долларов обернулась потерями в несколько тысяч и репутационным ущербом.

Поэтому сейчас для ответственных применений я всегда стараюсь работать с проверенными производителями, у которых есть полный цикл. Да, цена за направляющий кронштейн в сборе от ООО Чжученг Аолонг Машинери или аналогичных серьёзных заводов будет выше. Но в этой цене заложена не только металл и работа, но и инженерные расчёты, контроль на всех этапах, испытания. И, что немаловажно, техническая поддержка. Можно позвонить, описать проблему и получить консультацию, а не отписку из отдела продаж.

Взгляд вперёд: что ещё может измениться

Судя по тенденциям, простота и унификация — уже не главный тренд. Всё больше запросов на интегрированные решения. То есть кронштейн в сборе перестаёт быть отдельным элементом. Его начинают проектировать как часть несущей конструкции портала или станины, иногда даже с интегрированными датчиками вибрации или температуры для предиктивного обслуживания. Китайские производители, которые хотят оставаться на высоком сегменте рынка, активно двигаются в эту сторону.

Ещё один момент — материалы. Появляются облегчённые композитные варианты для высокоскоростного оборудования, где важна минимальная инерция. Но пока это скорее экзотика. Основной массив — это всё ещё чугун и сталь. Но и здесь идёт работа над улучшением характеристик: более износостойкие покрытия посадочных поверхностей, применение антифрикционных материалов для регулировочных элементов.

В итоге, возвращаясь к началу. Китай направляющий кронштейн в сборе — это не точка в каталоге, а сложный инженерный продукт. Его выбор определяет надёжность, точность и долговечность всей системы линейного перемещения. Подходить к нему нужно не с позиции поиска самой низкой цены, а с пониманием того, что стоит за его производством у конкретного поставщика. И тогда этот, казалось бы, рядовой узел станет не источником проблем, а гарантом стабильной работы оборудования на годы вперёд.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прижимная пластина для болтов с конусной головкой

Прижимная пластина для болтов с конусной головкой -

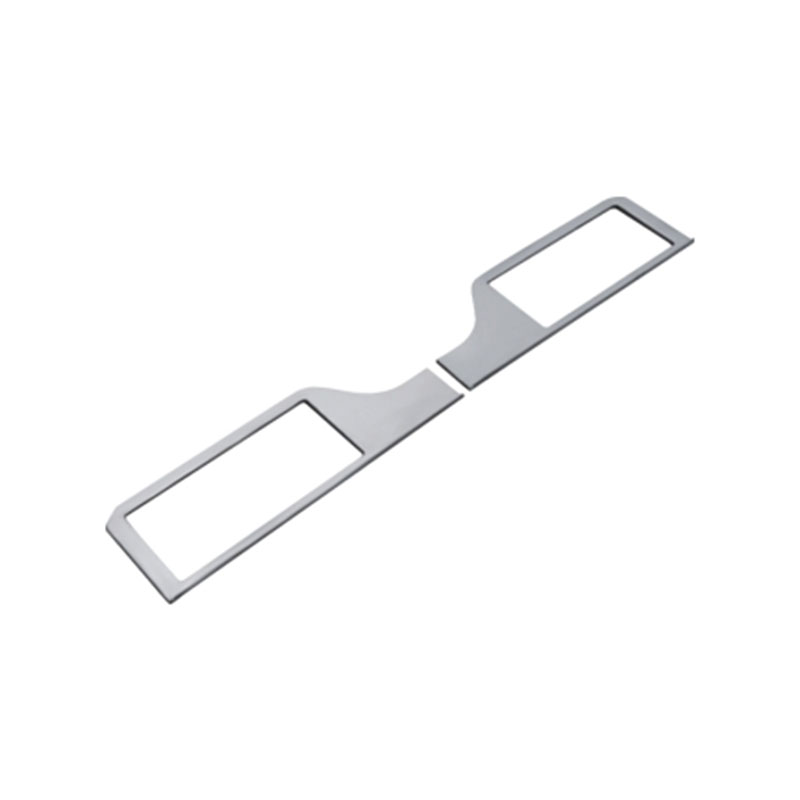

Пластина для крепления тяги замка боковой двери

Пластина для крепления тяги замка боковой двери -

Задний защитный барьер Фотон Сяока

Задний защитный барьер Фотон Сяока -

Ядро панели кузова Фотон S1 400

Ядро панели кузова Фотон S1 400 -

Сборка задней панели фонаря кузова фургона

Сборка задней панели фонаря кузова фургона -

Сборка замка панели

Сборка замка панели -

Сборка кузова Фотон Сяока

Сборка кузова Фотон Сяока -

Защитный кожух заднего фонаря PT

Защитный кожух заднего фонаря PT -

Ядро панели кузова Фотон M-Ka 400

Ядро панели кузова Фотон M-Ka 400 -

Кронштейн для установки защитного барьера Фотон Руиво

Кронштейн для установки защитного барьера Фотон Руиво -

Задняя панель фонаря для малой фуры

Задняя панель фонаря для малой фуры -

Z-образная поперечная балка

Z-образная поперечная балка

Связанный поиск

Связанный поиск- Соединительная пластина левой поперечно-продольной балки производитель

- Правая нижняя опора коробки передач поставщики

- Панель задних фонарей w1 поставщик

- Задний аварийный бампер грузовика производители

- Швеллер 80 мм поставщик

- Кронштейн для крепления трубы основная страна покупателя

- Внутренняя накладка нижнего пояса средней части правой лонжерона основная страна покупателя

- Китай подножка для захода в кузов

- Правая нижняя опора коробки передач производители

- Усиливающая пластина поперечины поставщик