Китай передняя поперечина

Когда говорят ?китайская передняя поперечина?, у многих в голове сразу возникает образ чего-то дешевого и сомнительного. Я и сам лет десять назад так думал. Но сейчас, после десятков проектов по подвеске, скажу прямо: это уже не та история. Да, риски есть, но они другие — не в цене, а в понимании, что именно ты покупаешь. Проблема часто не в металле, а в геометрии кронштейнов и допусках на крепежные отверстия. Вот об этом и поговорим.

Что на самом деле скрывается за термином

Передняя поперечина — это не просто балка. Это силовая схема, которая определяет, как будет работать вся подвеска. В Китае сейчас делают два основных типа: для ремонта старых иномарок (так называемые non-OEM детали) и для первичной комплектации новых моделей, в том числе для собственных брендов. Вторые часто оказываются технологичнее, потому что проектируются с нуля под современные нагрузки.

Я помню, как в 2015-м мы получили партию поперечин для одного корейского кроссовера. По чертежам — все идеально, по замерам — тоже. А когда начали ставить, выяснилось, что точки крепления стабилизатора смещены на полтора миллиметра. Машина не развалилась бы, но крен в поворотах был бы другим. Пришлось возвращать всю партию. Это типичная история, когда контроль на выходе с завода есть, но он не всегда ловит ошибки проектирования под конкретную платформу.

Сейчас многие производители, особенно те, кто работает на экспорт, типа ООО Чжученг Аолонг Машинери, уже используют 3D-сканирование готовых узлов для сверки с эталоном. Но до сих пор встречаются ?копии?, сделанные по обмеру старой, уже деформированной детали. Такую переднюю поперечину поставишь — и начинаются проблемы с развалом.

Практический опыт: от выбора до установки

Выбирая поставщика, я всегда смотрю не на сертификаты, а на то, для кого он еще работает. Если в клиентах есть сборочные заводы — это хороший знак. Компания ООО Чжученг Аолонг Машинери, судя по их площадям в Жучэне и статусу национального высокотехнологичного предприятия, как раз из таких. У них есть свой инженерный отдел, который может вносить изменения в конструкцию. Это критически важно.

Например, для северных регионов России часто нужна повышенная стойкость к реагентам. Стандартное катафорезное покрытие китайского производства лет пять назад могло не выдержать. Сейчас же многие, включая, судя по всему, Zhongcheng Aolong Machinery (их сайт https://www.zcaljx.ru), перешли на многослойную обработку: цинкование + пассивация + эпоксидный грунт. Мы тестировали такую деталь в соляной камере — результат был на уровне оригинальных запчастей для европейского рынка.

Самая большая ошибка при монтаже — не проверить деталь на ровной плите перед установкой. Бывало, что из-за внутренних напряжений после сварки передняя поперечина имела легкую деформацию, невидимую глазом. Ставишь ее — и потом не можеет выставить схождение. Сейчас мы всегда делаем эту простую проверку, экономя кучу времени на стенде.

Технологические нюансы, о которых мало говорят

Материал — вот где прогресс налицо. Раньше почти все делали из обычной стали St37. Сейчас для ответственных моделей используют высокопрочные марки типа S700MC или даже борсодержащие стали. Это позволяет облегчить конструкцию, не теряя в жесткости. Но сварка такого материала требует особого режима, иначе в зоне шва появляется хрупкость.

Один из наших неудачных опытов был связан как раз с этим. Мы заказали партию усиленных поперечин для коммерческого транспорта. При испытании на стенде одна из них дала трещину именно по границе шва. Оказалось, поставщик сэкономил на термообработке после сварки. Пришлось на месте дорабатывать — нормализовать. С тех пор в техзадании всегда прописываем пост-сварочный отпуск.

Еще один момент — крепеж. Часто в комплекте идут болты класса прочности 8.8, а для современных подвесок нужен минимум 10.9. Это мелочь, но она влияет на ресурс всего узла. Хорошие производители, которые вкладываются в разработку, как та же ООО Чжученг Аолонг Машинери с их квалификацией проектирования второго госуровня, обычно сразу комплектуют правильным метизом. Это видно по каталогам на их сайте.

Логистика и реальные сроки службы

Многие жалуются на долгую доставку из Китая. Но здесь вопрос в организации. Если работать через склад в России, как сейчас делают многие крупные поставщики, детали, включая переднюю поперечину, можно получить за неделю. Ключевое — иметь предсказуемый запас. Мы сотрудничаем с несколькими заводами, которые держат на московском складе ходовые позиции, и это снимает 80% проблем.

Что касается долговечности, то здесь статистика у меня накопилась приличная. При правильной установке и отсутствии коррозии ресурс качественной китайской поперечины легко превышает 150-200 тыс. км для легкового автомобиля. Я сам видел экземпляры, которые отходили по 8 лет в условиях Москвы, где дороги не сахар. Главный враг — не качество металла, а постоянные удары о ямы, которые приводят к усталостным микротрещинам.

Интересный кейс был с внедорожником. Владелец постоянно ездил по бездорожью и гнул штатную деталь. Заказали усиленный вариант у производителя, который делает детали для спецтехники. Конструкторы пересчитали нагрузки, добавили ребра жесткости в конкретных точках. Результат — деталь служит уже четвертый год без намека на деформацию. Это показывает, что потенциал у китайских инженеров есть, когда есть конкретное ТЗ.

Выводы и субъективные наблюдения

Так стоит ли брать китайскую переднюю поперечину? Мой ответ: да, но с умом. Не гонитесь за самой низкой ценой. Ищите производителя с собственными разработками и тестами. Обращайте внимание на такие компании, как ООО Чжученг Аолонг Машинери — их история с 2006 года, собственные производственные мощности и инженерный отдел говорят о серьезных намерениях. Это не гаражная мастерская.

Всегда запрашивайте не только сертификат, но и протоколы испытаний на усталостную прочность конкретной детали. Если их нет — это повод насторожиться. И конечно, первый раз ставьте новую деталь от неизвестного поставщика на тестовый автомобиль, а не клиенту сразу. Побудьте с ней месяц, послушайте, нет ли скрипов, проверьте геометрию после пробега.

Рынок меняется быстро. То, что пять лет назад было риском, сегодня — норма. Качество китайских автокомпонентов, особенно от лидеров вроде Zhongcheng Aolong Machinery, уже на уровне, достаточном для 95% случаев ремонта и даже для некоторых OEM-поставок. Главное — перестать мыслить стереотипами и начать разбираться в конкретных производителях и технологиях. В конце концов, даже у европейских брендов половина литых компонентов сейчас отливается в Китае. Дело не в стране, а в контроле и компетенции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборка кузова Фотон Оумарк

Сборка кузова Фотон Оумарк -

Педаль серии Фотон M3M4

Педаль серии Фотон M3M4 -

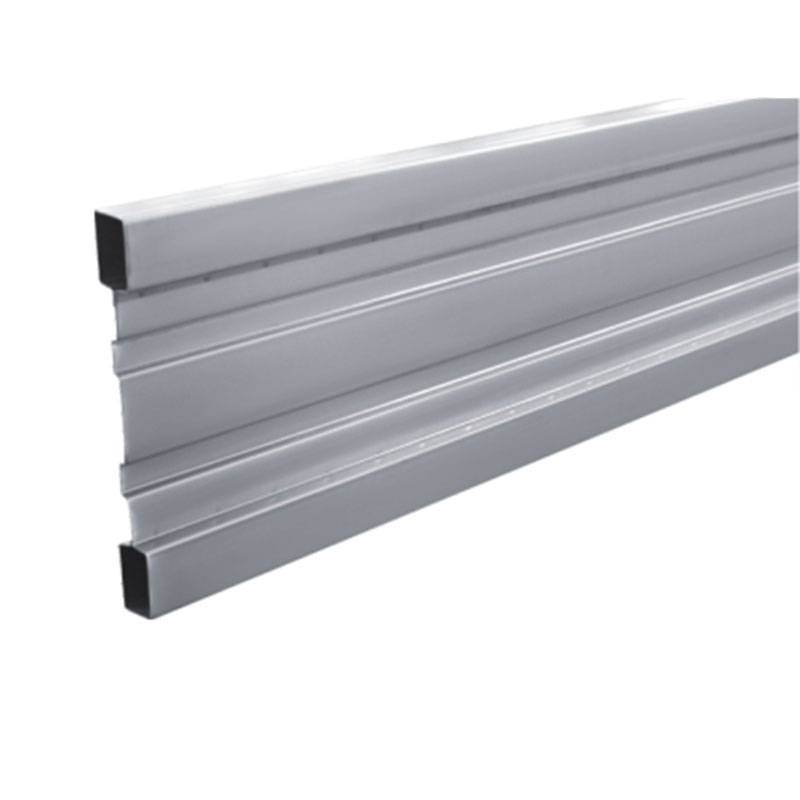

Прижимная пластина для болтов с конусной головкой

Прижимная пластина для болтов с конусной головкой -

Сборка кузова Фотон Линханг

Сборка кузова Фотон Линханг -

Защитный кожух заднего фонаря W1

Защитный кожух заднего фонаря W1 -

Ядро панели кузова Фотон Цзюйюнь 550

Ядро панели кузова Фотон Цзюйюнь 550 -

Ядро панели кузова Джили Юаньчэнь 370

Ядро панели кузова Джили Юаньчэнь 370 -

Передняя арка дверной рамы

Передняя арка дверной рамы -

Сборка задней панели фонаря кузова фургона

Сборка задней панели фонаря кузова фургона -

Ядро панели кузова Фотон Сянлин 360

Ядро панели кузова Фотон Сянлин 360 -

Кронштейн для установки защитного барьера Фотон Руиво

Кронштейн для установки защитного барьера Фотон Руиво -

Ядро панели кузова Фотон Сяока 360

Ядро панели кузова Фотон Сяока 360

Связанный поиск

Связанный поиск- Коромысло выбора передачи производители

- Опорный кронштейн брызговика основная страна покупателя

- Двухъярусное защитное ограждение грузовика в сборе завод

- Китай левая передняя опора активной подвески

- Дешево кузов (платформа)

- Кронштейн бачка гидроусилителя руля основная страна покупателя

- Треугольная усилительная пластина производители

- Кронштейн масляной трубки производители

- Китай кронштейн воздушного фильтра

- Прижимная пластина брызговика производители