Китай подножка кабины

Когда слышишь ?Китай подножка кабины?, первое, что приходит в голову — дешёвый штампованный металл, который гнётся под весом. Это распространённое заблуждение, и я сам когда-то так думал, пока не начал плотно работать с поставками для карьерной техники. Реальность, как обычно, сложнее. Да, поток низкосортного товара есть, но есть и компании, которые делают вещи на совесть, и разницу понимаешь только на практике, после нескольких неудачных заказов и одного удачного.

От стереотипа к спецификациям: как я перестал бояться китайских комплектующих

Мой скепсис начал таять лет семь назад, когда нам для ремонта старого БелАЗа потребовалась левая подножка кабины. Оригинал ждать полгода, цена заоблачная. Решили рискнуть — нашли через знакомых какой-то китайский каталог. Пришла деталь. Внешне — почти один в один. Но поставили — через месяц трещина по сварному шву. Классика. Однако в тот раз я обратил внимание не на сам факт поломки, а на её причину. Металл-то был неплохой, толщина в норме, а вот конструкция узла крепления — полная глупость, инженерной мысли ноль. Стало ясно: проблема не в ?китайскости?, а в конкретном подходе к проектированию под нагрузку.

После этого случая стал копать глубже. Стал смотреть не на страну происхождения, а на стандарты предприятия, на наличие собственного КБ, на то, для каких условий эксплуатации изделие спроектировано. Вот, например, наткнулся на сайт ООО Чжученг Аолонг Машинери (https://www.zcaljx.ru). В описании компании — не просто ?производим запчасти?, а чётко указано: ?национальное предприятие высоких технологий?, ?квалификация второго уровня для разработки и проектирования на государственном уровне?. Это уже другой разговор. Такие формулировки в китайском бизнес-ландшафте обычно не пустышка — за ними стоит реальный допуск к работе с госзаказами на тяжёлую технику, а значит, и определённые требования к расчётам и испытаниям.

Я связался с ними не сразу. Сначала долго изучал, что они вообще делают. Площадь в 73 000 кв. м — это серьёзно. Это не цех в гараже. Значит, есть где развернуться и поставить полноценное производство от раскроя металла до покраски. Для такой детали, как подножка кабины, это критично. Потому что если каркас варится в одном месте, а облицовку штампуют в другом, и всё это собирается на коленке, — о какой усталостной прочности можно говорить?

Конструкция, которую не видно: почему ломается то, что должно просто стоять

Основная ошибка при выборе — оценивать только видимые параметры: толщина листа, качество покраски, комплект крепежа. Это важно, но вторично. Первично — это силовая схема. Кабина тягача или экскаватора — не статичный объект. Она ?дышит? на ходу, вибрирует, её немного перекашивает при работе оборудования. Подножка кабины — это не просто ступенька. Это элемент, который принимает на себя динамические нагрузки: вес человека + сила инерции, когда он заскакивает в кабину на ходу, плюс все вибрации от рамы.

У дешёвых образцов часто вся конструкция — это короб из тонкого металла, приваренный в трёх-четырёх точках. С точки зрения статики — держит. А через 5-10 тысяч моточасов в местах сварки появляются усталостные трещины. Хороший производитель, тот же Чжученг Аолонг, по моим наблюдениям, закладывает другую логику. Они делают каркас с внутренними рёбрами жёсткости, распределяющими нагрузку, и предусматривают больше точек крепления к каркасу кабины с применением демпфирующих прокладок. Это уже уровень OEM-поставщика, а не копировальщика.

Ещё один нюанс — антикоррозийная обработка. Многие китайские поставщики экономят на этом этапе: грунтуют кое-как и красят. В итоге через сезон — вздутия, сколы, ржавчина. На сайте ООО Чжученг Аолонг Машинери в описании производственных мощностей упоминается площадь в 45 000 кв. м под зданиями. Обычно в такие площади закладываются и цеха подготовки поверхности, и окрасочные камеры с контролем температуры и влажности. Это косвенный признак, что процесс поставлен не кустарно.

Кейс из практики: когда сэкономил, а когда — нет

Расскажу про два контраста. Был у нас проект — поставка комплектующих для модернизации парка погрузчиков. Нужны были подножки. Решили сэкономить, взяли у непроверенного вендора по минимальной цене. Детали пришли, вроде бы ничего. Но при монтаже выяснилось, что отверстия под крепёж смещены на пару миллиметров. Пришлось раззенковывать, долбить — потеря времени, лишняя работа. А главное — нарушили расчётное прилегание плоскости, появился люфт. Через полгода эксплуатации в условиях портовой соли и влаги эти люфты привели к ускоренной коррозии в точках контакта и деформации.

Второй случай. Для другого клиента, который очень щепетильно относился к сроку службы техники, мы, уже наученные горьким опытом, стали искать поставщика с полным циклом. Выходили на ООО Чжученг Аолонг Машинери. Общение начали с технического диалога: прислали им чертежи, условия эксплуатации (температуры, наличие реагентов). Их инженеры запросили уточнения по типу нагрузок, прислали свои предложения по усилению конструкции в конкретных узлах. Это был диалог, а не просто коммерческое предложение. Детали пришли упакованные, с паспортами, с точно выверенными отверстиями. Поставили — всё село как влитое. С тех пор прошло три года — нареканий ноль. Клиент доволен. Да, цена была выше на 30%, но если считать стоимость жизненного цикла с учётом простоев на ремонт, — экономия очевидна.

Вывод простой: ключ — не в стране, а в компетенции конкретного завода. Наличие восьми функциональных подразделений с чётким разделением обязанностей, как указано в описании Чжученг Аолонг, — это как раз про такую компетенцию. Значит, есть отдел контроля качества, есть отдел разработки, есть производственники. Они могут не просто повторить деталь, а адаптировать её под требования.

Подводные камни логистики и приёмки

Допустим, вы нашли адекватного производителя. Следующий этап — поставка. С Китаем здесь свои заморочки. Первое — упаковка. Подножка кабины — изделие габаритное, но с хрупкой облицовкой. Её нужно упаковать так, чтобы за месячную перевозку морем её не погнуло в контейнере. Хорошие заводы используют индивидуальные деревянные каркасы-обвязки, прокладки из пенопласта. Плохие — просто стягивают плёнкой несколько штук вместе. Первое, что нужно проверять при приёмке, — целостность упаковки. Если каркас сломан, есть высокий шанс внутренней деформации.

Второе — документация. Обязательно требовать сертификаты на материал (сталь), протоколы испытаний на статическую нагрузку (обычно это 1.5-2 от расчётной). Компании с госдопуском, как упомянутая, обычно предоставляют такие документы без проблем. Их отсутствие — красный флаг.

Третье — контрольная сборка. Всегда, ВСЕГДА нужно попробовать прикрутить одну деталь из партии к эталону (или на саму технику) до оплаты всего объёма. Это единственный способ проверить геометрию. Никакие обмеры штангенциркулем не заменят пробную установку.

Итоги: на что смотреть при выборе

Итак, если резюмировать мой опыт общения с темой ?Китай подножка кабины?. Нельзя говорить ?китайское — значит плохое?. Нужно говорить ?какое именно китайское?. Критерии отсева для меня теперь такие: 1) Наличие у завода собственной инженерной базы и допусков (сайт, документация). 2) Готовность вести технические переговоры, а не только коммерческие. 3) Прозрачность в вопросах материалов и процессов обработки. 4) Качество упаковки и сопутствующих документов.

Компании вроде ООО Чжученг Аолонг Машинери из Жучэна — это представители того сегмента, который работает на стыке price и quality. Они не самые дешёвые, но их продукция — это не лотерея, а предсказуемый результат. Для ответственных проектов, где важен не сиюминутный ценник, а отсутствие проблем в будущем, — это как раз тот вариант.

В конце концов, хорошая подножка кабины — это та, о которой все забывают после установки. Она не скрипит, не ржавеет, не прогибается. Она просто исправно служит годы, оставаясь незаметной. И найти такого производителя — реальная задача, если отбросить предубеждения и включить практический фильтр.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластина для крепления тяги замка боковой двери

Пластина для крепления тяги замка боковой двери -

Ядро панели кузова Фотон Цзянхуай Танг 550

Ядро панели кузова Фотон Цзянхуай Танг 550 -

Треугольная усилительная пластина

Треугольная усилительная пластина -

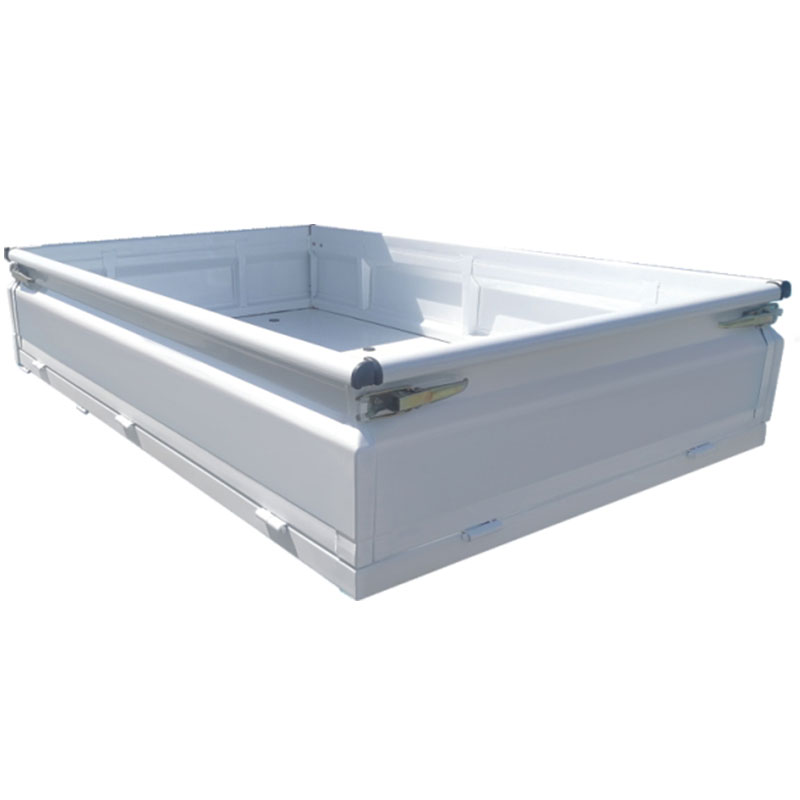

Сборка кузова Хёндэ H100 Южная Корея

Сборка кузова Хёндэ H100 Южная Корея -

Сборка кузова Фотон Руиво ES

Сборка кузова Фотон Руиво ES -

Ядро панели кузова Фотон Сянлин 360

Ядро панели кузова Фотон Сянлин 360 -

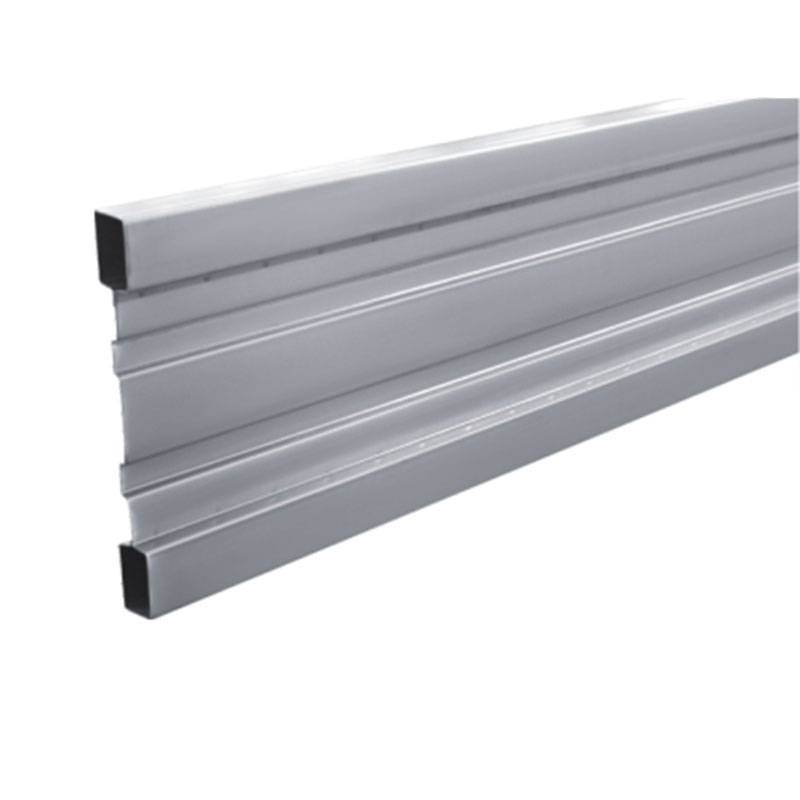

Двухслойный боковой защитный барьер Фотон Руиво

Двухслойный боковой защитный барьер Фотон Руиво -

Задний защитный барьер Фотон ЧаоКа

Задний защитный барьер Фотон ЧаоКа -

Передний нижний защитный барьер Фотон ЧаоКа

Передний нижний защитный барьер Фотон ЧаоКа -

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк -

Сборка кузова Фотон Линханг

Сборка кузова Фотон Линханг -

Кронштейн для установки защитного барьера Фотон Оумарк

Кронштейн для установки защитного барьера Фотон Оумарк

Связанный поиск

Связанный поиск- Молдинг shacman h70

- Панель задних фонарей грузовика цена

- Верхняя перекладина задней двери

- Опорная пластина основная страна покупателя

- Основной борт высотой 330 мм основная страна покупателя

- Дешево комплект крепления номерного знака

- Oem переднее нижнее защитное устройство (пнзу) в сборе

- Кронштейн воздушного фильтра производители

- Двухъярусное защитное ограждение грузовика в сборе цена

- Дешево однорядная левая боковая защита в сборе для грузовиков