Китай правая передняя опора активной подвески

Если говорить о правой передней опоре активной подвески китайского производства, сразу возникает куча стереотипов. Многие до сих пор считают, что всё из Китая — это дешёвый аналог, который не держит нагрузку и быстро выходит из строя. Но за последние лет пять-семь картина сильно изменилась, особенно если брать компоненты для серьёзной техники. Сам работал с разными поставщиками, и сейчас разница в качестве между, условно, средним и топовым сегментом колоссальная. Ключевой момент — не просто купить узел, а понять, под какой проект и какие динамические нагрузки он идёт. Вот, например, правая передняя опора — казалось бы, симметричный с левой узел, но на практике из-за развесовки и крутящего момента нагрузки на неё часто иные, и это многие упускают, особенно при адаптации конструкций.

От стереотипов к конкретике: что на самом деле предлагает рынок

Когда только начинал заниматься подборком компонентов для активных подвесок, тоже наступал на грабли. Заказывал опоры у производителей, которые хвастались сертификатами, но на стендовых испытаниях вылезали проблемы с ресурсом гидравлической части или датчиками положения. Основная беда ранних китайских разработок была не в металле или сборке, а в алгоритмах управления и калибровке датчиков. Узел вроде собран хорошо, но система не успевает адекватно реагировать на резкую перемену нагрузки, появляется задержка — и вся идея активной подвески теряет смысл.

Сейчас ситуация иная. Встречал продукцию, например, от компаний вроде ООО Чжученг Аолонг Машинери — они из Жучэна, с собственными производственными площадями и инженерным отделом. Это не просто сборщики, у них есть квалификация для госпроектов второго уровня. Важный момент: когда производитель сам занимается разработкой и проектированием, а не просто копирует чертежи, это чувствуется в деталях. У них, к слову, на сайте https://www.zcaljx.ru можно увидеть, что предприятие существует с 2006 года, и это не мелкая мастерская. Для таких компонентов, как активная подвеска, наличие полного цикла от расчётов до испытаний — это не маркетинг, а необходимость.

В чём конкретно прогресс? Во-первых, в материалах. Перешли с обычных сортов стали на более устойчивые к усталостным нагрузкам сплавы для корпусов и штоков. Во-вторых, в элементной базе. Датчики смещения и давления сейчас часто ставят японские или корейские, но интегрируют их уже на месте, под свои контроллеры. И в-третьих — в логике работы. Современные опоры умеют не только жёстко держать или амортизировать, но и предугадывать нагрузку по данным с других систем машины. Это уже уровень, который раньше был только у европейских брендов.

Правая сторона — не зеркальная копия: инженерные тонкости

Вернёмся к ключевому слову — правая передняя опора. Почему её часто выделяют отдельно? На практике, особенно на тяжёлой или специальной технике (погрузчики, некоторые модели самосвалов), развесовка несимметрична. Дополнительный вес может давать кабина, расположение гидростанции или аккумуляторных батарей. Плюс, если речь о машинах с левосторонним движением или специфическим рабочим циклом (например, постоянные правые повороты на карьере), нагрузка на правую сторону носит циклический ударный характер.

Был случай на испытаниях одного карьерного погрузчика. Левая опора работала в штатном режиме, а правая — из-за постоянного крена при забое — перегревалась, и быстрее деградировала гидравлическая жидкость. Пришлось пересматривать не сам узел, а систему его охлаждения и алгоритм компенсации именно для правой стороны. Производитель, с которым тогда работали (не буду называть, это был не самый удачный опыт), не предусмотрел возможность раздельной калибровки для левой и правой опор в базовой прошивке. Пришлось вносить изменения уже на месте, что, конечно, не идеально.

Сейчас более продвинутые системы, и это учитывают. Хороший признак — когда в технической документации на опору активной подвески отдельно прописываются параметры испытаний для правой и левой сторон, с разными профилями нагрузки. Это говорит о глубокой проработке. Упомянутая ранее ООО Чжученг Аолонг Машинери в своих материалах подчёркивает возможность кастомизации под требования заказчика, и для таких нюансов это критически важно.

Полевые испытания: где теория встречается с реальностью

Любой узел должен пройти обкатку не на идеальном стенде, а в реальных условиях. С активными подвесками это особенно актуально. Помню, тестировали партию опор для автобусов в одном из северных регионов. Проблема была не в морозе, а в постоянной вибрации от плохих дорог. Резьбовые соединения на кронштейнах, которые на стенде держали отлично, на практике начинали ?играть?. Выяснилось, что вибрационный спектр от дороги совпал с резонансной частотой самого узла крепления. Это не дефект опоры, а ошибка интеграции в общую конструкцию шасси.

Из этого вынес урок: выбирая переднюю опору, нужно запрашивать у производителя не только данные по самому узлу, но и рекомендации по монтажу, допустимые типы виброизоляторов, требования к жёсткости точек крепления. Качественный поставщик всегда предоставляет такие детальные методички. Если же в ответ присылают только общий каталог и сертификат соответствия — это повод насторожиться.

Ещё один практический момент — ремонтопригодность в полевых условиях. Идеально сбалансированная и герметичная опора — это хорошо, но что делать, если в ней вышел из строя датчик или появилась течь? Раньше многие конструкции были неразборными, узел менялся целиком. Сейчас тенденция идёт к модульности. Можно заменить гидравлический картридж или блок электроники, не демонтируя всю опору с машины. Это огромная экономия времени и средств. Насколько знаю, на производственных линиях, подобных тем, что у ООО Чжученг Аолонг Машинери, такой подход уже внедряется, так как они работают в том числе и над проектами, где важна оперативная техподдержка.

Цена, качество и логистика: что перевешивает?

Частый вопрос от заказчиков: стоит ли переплачивать за ?раскрученный? бренд или можно брать китайский аналог? Ответ неоднозначен. Всё зависит от проекта. Для критически важной техники, где отказ системы приведёт к простою в сотни тысяч рублей в день, экономия на компонентах — ложная. Но есть множество применений, где требования к отклику системы не столь запредельные, но важна общая надёжность и срок службы. Вот здесь китайские производители, вышедшие на уровень полного цикла, очень сильно теснят европейцев.

Важен комплексный подход. Компания, которая, как ООО Чжученг Аолонг Машинери, имеет статус национального высокотехнологичного предприятия, свои конструкторские бюро и испытательные полигоны, — это уже не кустарный цех. Они могут обеспечить не просто поставку, а техническую поддержку, обучение персонала и поставку запасных модулей. При выборе поставщика для таких компонентов, как активная подвеска, нужно смотреть именно на эту экосистему.

Логистика тоже играет роль. Получить партию узлов из Китая сейчас быстрее и иногда даже надёжнее, чем ждать производства из Европы, где очереди могут растягиваться на месяцы. Ключевое — правильно составить техническое задание и провести входной контроль. Лично всегда настаиваю на выборочных испытаниях из каждой партии, особенно на соответствие заявленным характеристикам по динамическому ходу и усилию.

Взгляд в будущее: интеграция и данные

Судя по всему, развитие идёт в сторону ещё большей интеграции опор активной подвески в общую цифровую экосистему машины. Узел перестаёт быть просто исполнительным механизмом. Он становится источником данных: о нагрузке на ось, состоянии дорожного покрытия, уровне вибраций. Эти данные можно использовать для предиктивного обслуживания самой подвески, а также других агрегатов — трансмиссии, рамы.

Производители, которые вкладываются в R&D, уже работают над этим. Это та самая ?техническая сила?, о которой пишут в описаниях, как у компании из Жучэна. Для инженера-практика это означает, что при выборе компонента нужно уже задумываться не только о его механических и гидравлических параметрах сегодня, но и о том, есть ли у него потенциал для подключения к будущим системам телеметрии и диагностики. Потому что менять всю подвеску через три года только из-за того, что она ?немая? в цифровом смысле, — нерационально.

В итоге, возвращаясь к китайской правой передней опоре активной подвески. Да, это специфичный узел со своими особенностями. Но сегодня это уже часто не просто ?китайская запчасть?, а серьёзный инженерный продукт, качество которого определяется не страной происхождения, а конкретным производителем, его компетенциями и подходом. Главное — делать выбор осознанно, с пониманием всех нюансов применения и требуемого уровня надёжности. И всегда, всегда проверять на практике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прижимная пластина для болтов с конусной головкой

Прижимная пластина для болтов с конусной головкой -

Запорный болт

Запорный болт -

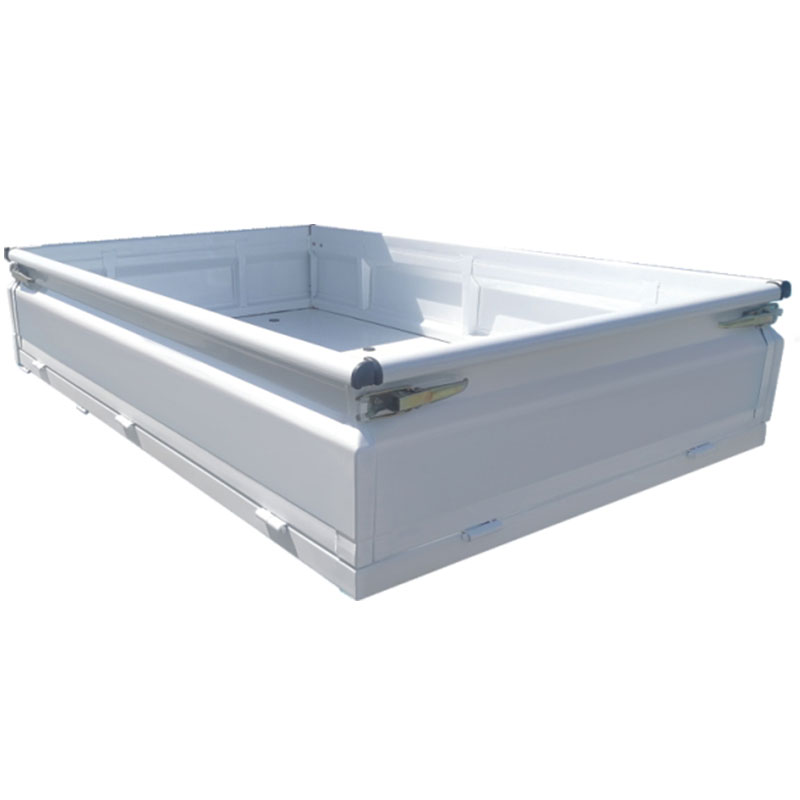

Сборка кузова Фотон Аолин Хо Юэ Шэнтун

Сборка кузова Фотон Аолин Хо Юэ Шэнтун -

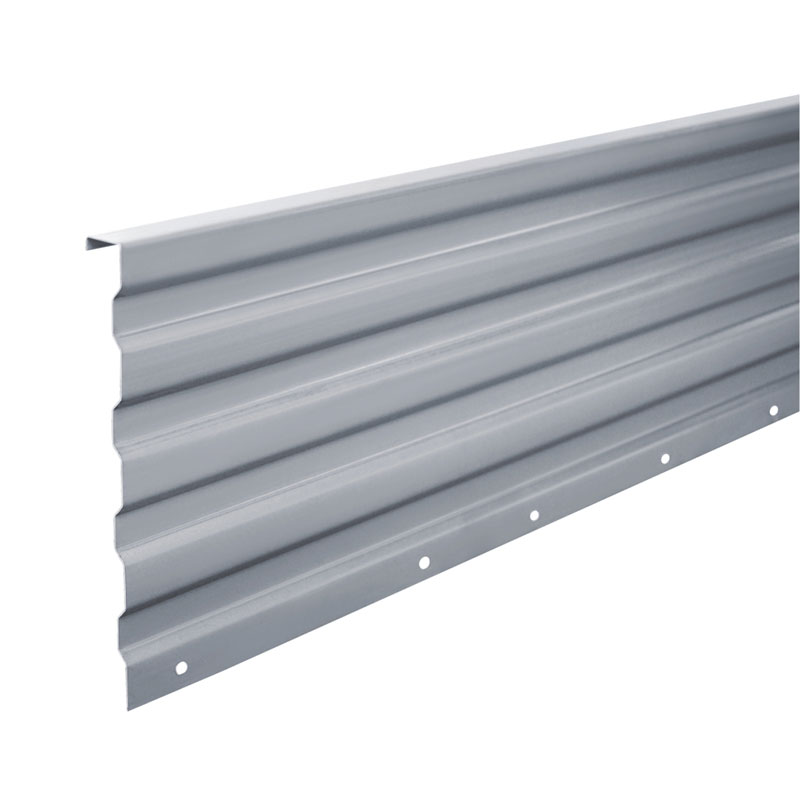

Ядро панели кузова Фотон S1 400

Ядро панели кузова Фотон S1 400 -

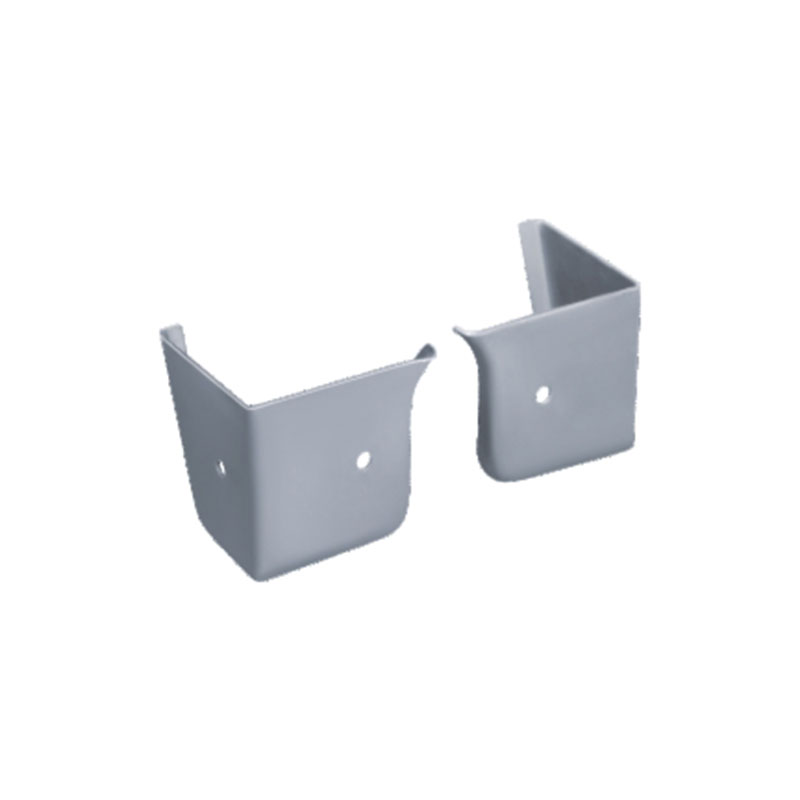

Сборка кронштейна защиты от грязи

Сборка кронштейна защиты от грязи -

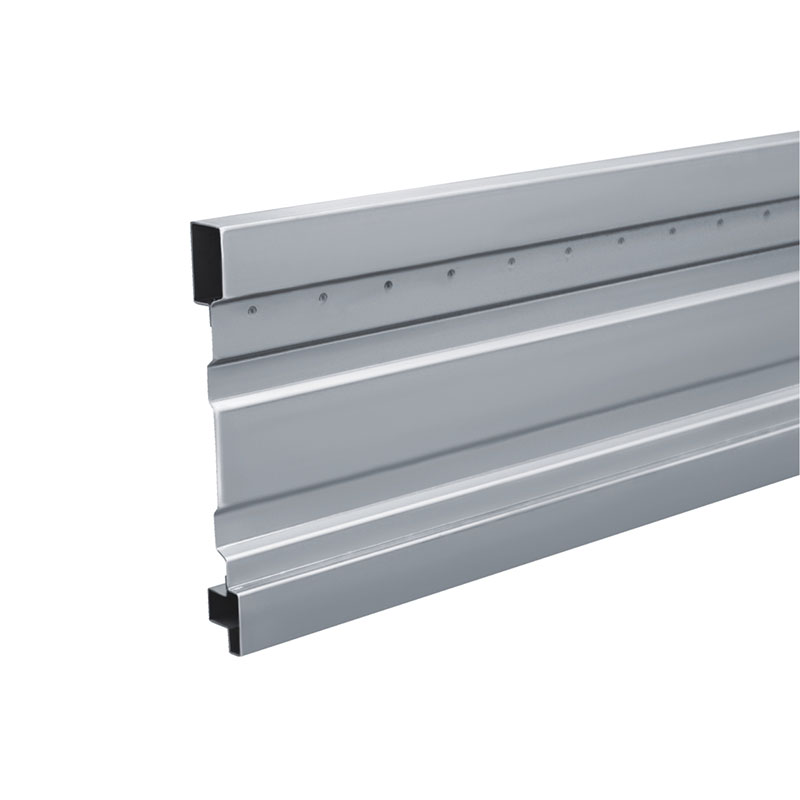

Z-образная поперечная балка

Z-образная поперечная балка -

Пластина для крепления тяги замка боковой двери

Пластина для крепления тяги замка боковой двери -

Сборка задней подножки

Сборка задней подножки -

Сборка кузова Фотон Линханг

Сборка кузова Фотон Линханг -

Кронштейн для баллона с сжиженным газом

Кронштейн для баллона с сжиженным газом -

Кронштейн для установки защитного барьера Фотон Руиво

Кронштейн для установки защитного барьера Фотон Руиво -

Защитный кожух заднего фонаря W1

Защитный кожух заднего фонаря W1

Связанный поиск

Связанный поиск- Oem аварийный бампер грузовика

- Кронштейн задних фонарей xiangling производители

- Кронштейн для постобработки цена

- Кузов (платформа) основная страна покупателя

- Швеллерная балка производитель

- Z-образная поперечина производитель

- Переднее нижнее защитное устройство (пнзу) в сборе поставщики

- Кузов с опорной плитой для грузовиков завод

- Кронштейн фонаря производитель

- Прижимная пластина брызговика поставщики