Китай прижимная пластина u-образного болта

Когда слышишь про китайские прижимные пластины для u-образных болтов, многие сразу думают о дешёвом массовом продукте. Но на деле, тут есть нюансы, которые видишь только после десятка заказов и пары неудачных поставок. Сам долго считал, что главное — это геометрия и марка стали, а оказалось, что обработка кромок и даже партия проката могут всё испортить.

Опыт работы с китайскими поставщиками

Начал сотрудничать с китайскими производителями лет семь назад. Первый заказ на прижимные пластины был, скажем так, учебным. Прислали образцы — вроде всё ровно, размеры по чертежу. Но когда поставили партию на конвейерную линию, через месяц начались проблемы: микротрещины по зонам гибки. Лаборатория показала — внутренние напряжения в металле не сняты, отжиг сделали кое-как.

Тогда и понял, что с китайцами нельзя работать просто по каталогу. Нужно лично бывать на производстве, смотреть на процесс. Например, у ООО Чжученг Аолонг Машинери обратил внимание на контроль после штамповки. У них стоит отдельный участок для термообработки именно ответственных деталей, вроде наших пластин. Не просто печь, а с датчиками и журналом режимов. Это редкость даже для некоторых европейских заводов.

Их сайт https://www.zcaljx.ru в этом плане информативен — видно, что компания с 2006 года, свои площади, разработки. Но в живую убедился, что их ?квалификация второго уровня для разработки и проектирования на государственном уровне? — это не просто бумажка. Инженеры сидят с нашими чертежами, могут предложить изменить радиус гибки под конкретный пресс, чтобы избежать тех самых трещин.

Технические детали, которые влияют на срок службы

Возьмём конкретно прижимную пластину u-образного болта. Казалось бы, простая штуковина — полоса с отверстиями. Но её функция — распределять нагрузку от гайки на раму или кронштейн. Если пластина слабая, болт со временем ?утонет?, затяжка ослабнет.

Здесь важен не только предел прочности стали, но и твёрдость поверхности. Слишком мягкая — будет деформироваться, слишком твёрдая — начнёт крошиться под динамической нагрузкой. У Чжученг Аолонг после пробной партии мы пришли к варианту с поверхностной закалкой ТВЧ, но только в зонах контакта с гайкой и рамой. Саму пластину оставили более вязкой. Это увеличило ресурс на 30-40% по нашим тестам.

Ещё момент — покрытие. Оцинковка — стандарт. Но толщина и метод (горячий или гальванический) играют роль. Для северных регионов с реагентами гальваника быстро сходит. Упёрлись в горячее цинкование, хотя это дороже. Поставщик сначала предлагал сэкономить, но когда объяснил, что от этого зависит гарантия на весь узел крепления, пошли навстречу. Видимо, их статус национального предприятия высоких технологий обязывает вникать в такие детали.

Пример из практики: когда спецификация подвела

Был случай на сборке мостового оборудования. Заказали пластины по стандартному чертежу, всё по ГОСТу. Но не учли, что монтаж будет вестись гидравлическим гайковёртом с усилием выше среднего. После полугода эксплуатации часть пластин дала усталостную деформацию.

Разбирались. Оказалось, что в спецификации не прописали контроль ударной вязкости при низких температурах. Металл был прочный, но хрупкий на морозе. При динамическом затягивании возникали микронадрывы. Пришлось срочно менять всю партию. Сейчас всегда добавляю этот пункт в ТУ, особенно для оборудования, работающего на улице.

Вот здесь и пригодилась возможность разработки с китайской стороной. Отправил им проблемные образцы и условия работы. Они в своей лаборатории на территории в 73 000 квадратных метров провели тесты, подобрали другую марку стали с более высоким содержанием никеля. Причём не стали просто предлагать самое дорогое решение, а нашли баланс по цене и характеристикам. Это чувствуется, когда у компании восемь функциональных подразделений — работа идёт системно.

Логистика и контроль качества: неочевидные сложности

Заказывать в Китае — это всегда история про логистику. Даже идеальная прижимная пластина может прийти с ржавчиной, если упаковка и контейнер были негерметичными. Учился на ошибках. Сейчас всегда прописываю в контракте: вакуумная упаковка в антикоррозийную бумагу + влагопоглотители в каждом ящике.

Контроль на приёмке — отдельная песня. Раньше проверял выборочно, скажем, 10% от партии. Пропустил брак. Теперь, особенно для ответственных узлов, требую 100% проверку геометрии и твёрдости у поставщика, с предоставлением протоколов. У ООО Чжученг Аолонг Машинери с этим строго — у них более 200 сотрудников, и отдел ОТК работает независимо. Можно даже приехать на инспекцию, что я и делал пару раз. Видел, как отбраковывают целую пачку пластин из-за несоответствия шероховатости поверхности. Мелочь, но для плотного прилегания — критично.

Ещё один нюанс — маркировка. Должна быть чёткой, несмываемой и содержать не только номер партии, но и условный номер плавки стали. Это помогает в случае рекламации быстро найти корень проблемы. Не все заводы идут на это, считают излишним. Но серьёзные игроки, понимающие, что работают на промышленный рынок, а не на строительный базар, маркируют всё скрупулёзно.

Взгляд в будущее: кастомизация и материалы

Сейчас тренд — не просто купить деталь, а получить готовое решение. Всё чаще клиенты просят не стандартную прижимную пластину u-образного болта, а целый комплект: болт, гайки, шайбы и пластина с подобранным покрытием и моментом затяжки. И чтобы всё в одной упаковке, с одним сертификатом.

Это сложнее, но выгоднее в долгосрочной перспективе. Поставщик, который может обеспечить такую комплектацию, становится стратегическим партнёром. Упомянутая компания, судя по их мощностям и наличию отдела разработки, как раз движется в эту сторону. Они могут не только изготовить по чертежу, но и предложить инженерную поддержку — рассчитать толщину пластины под нестандартную нагрузку, например.

Интересно наблюдать за экспериментами с материалами. Пробовали заказывать пластины из алюминиевой бронзы для особо агрессивных сред. Цена кусается, но для специфичных объектов оправдано. Китайские заводы стали гибче в этом плане, готовы делать малые опытные партии. Главное — чётко сформулировать задачу и быть готовым к диалогу. Как раз то, что требует практический опыт, а не просто поиск по каталогу.

В итоге, китайская прижимная пластина — это давно не синоним риска. Это вопрос выбора правильного производителя, глубокого технического обсуждения и жёсткого контроля. Когда эти элементы сходятся, получаешь надежный компонент, на котором можно строить более сложные вещи. И опыт, в том числе негативный, здесь — самый ценный актив.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

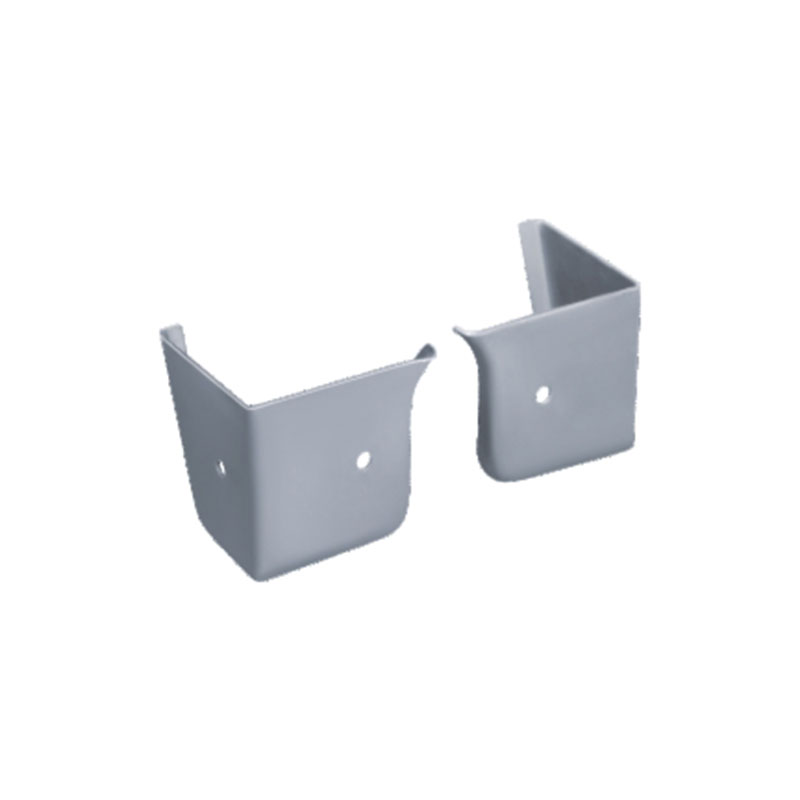

Сборка кронштейна защиты от грязи

Сборка кронштейна защиты от грязи -

Передний нижний защитный барьер Фотон Руиво

Передний нижний защитный барьер Фотон Руиво -

Кронштейн для крепления номерного знака

Кронштейн для крепления номерного знака -

Ядро панели кузова Фотон M-Ka 400

Ядро панели кузова Фотон M-Ka 400 -

Кронштейн для баллона с сжиженным газом

Кронштейн для баллона с сжиженным газом -

Запорный болт

Запорный болт -

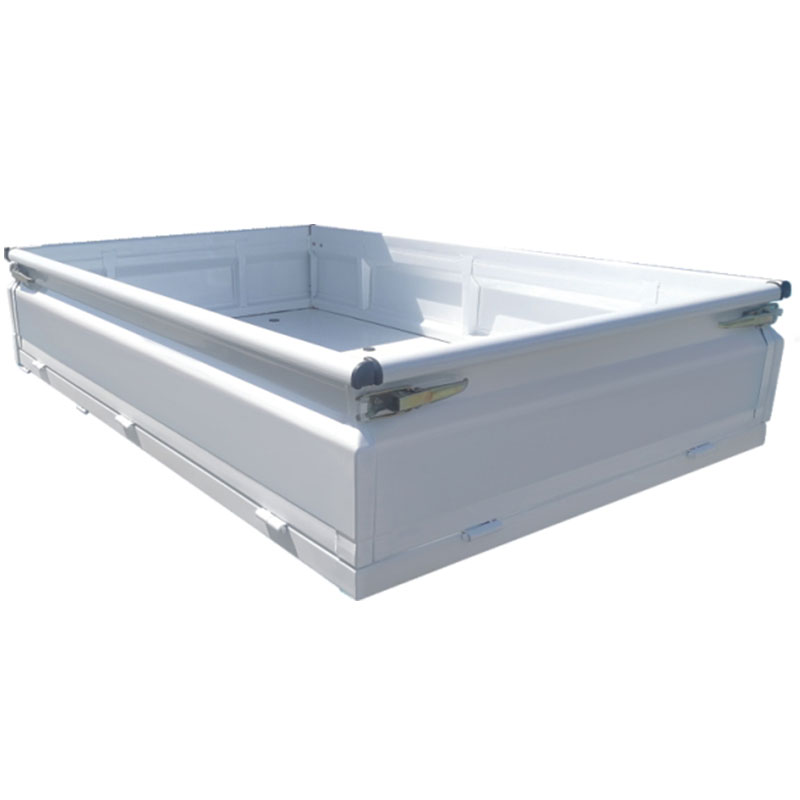

Сборка кузова Фотон Сяока

Сборка кузова Фотон Сяока -

Кронштейн для бака рулевого управления

Кронштейн для бака рулевого управления -

Педаль серии Фотон M3M4

Педаль серии Фотон M3M4 -

Сборка кузова Фотон Аолин Хо Юэ Шэнтун

Сборка кузова Фотон Аолин Хо Юэ Шэнтун -

Задний защитный барьер Фотон ЧаоКа

Задний защитный барьер Фотон ЧаоКа -

Внутренняя панель подвеса решетчатой панели

Внутренняя панель подвеса решетчатой панели

Связанный поиск

Связанный поиск- Передняя поперечина производители

- Паз крепления балки поставщики

- Модернизация грузового кузова основная страна покупателя

- Крепление дополнительного стоп-сигнала производители

- Днище в сборе и комплектующие цена

- Основной борт высотой 420 мм цена

- Швеллер 60 мм основная страна покупателя

- Дешево бортовая платформа

- Крепление дополнительного стоп-сигнала

- Дешево кронштейн радиатора