Китай сборка кузова грузовика

Когда слышишь 'китайская сборка кузова грузовика', многие сразу представляют себе конвейер с дешёвыми штамповками и быстрой сваркой. Но это поверхностно. На деле, если копнуть, особенно в контексте специализированной техники, всё куда сложнее и интереснее. Я много лет наблюдаю за этим сегментом, и главное, что бросается в глаза — это эволюция от простого копирования к полноценному инжинирингу. Возьмём, к примеру, компанию вроде ООО Чжученг Аолонг Машинери. У них сайт — https://www.zcaljx.ru. Зарегистрирована ещё в 2006-м, площадь под 73 000 'квадратов' — это не гараж. И когда видишь, что у них есть государественная квалификация второго уровня по проектированию, понимаешь, что речь уже не о кустарной 'сборке', а о комплексной разработке. Но и тут есть свои нюансы, о которых редко пишут в рекламных буклетах.

От штамповки до каркаса: эволюция подхода

Раньше, лет десять назад, часто привозили готовые, почти 'коробочные' кузова, которые нужно было просто прикрутить к шасси. Сейчас же тенденция другая. Всё чаще речь идёт о поставке комплектов для локализованной сборки или даже о полном цикле производства на месте, но по китайским технологиям и из китайских же материалов. Почему? Логистика. Вести готовый огромный кузов — дорого и рискованно. Гораздо выгоднее везти раскроенные и подготовленные детали, а потом варить и собирать на месте. Это и есть та самая современная сборка кузова грузовика, о которой идёт речь.

Но здесь кроется первый профессиональный подводный камень — качество стали. Китайская сталь для таких конструкций бывает очень разной. Мы как-то работали с партией металла для самосвальных кузовов. На бумаге всё отлично, толщина, марка. А на практике при активной эксплуатации в карьере пошли микротрещины по сварным швам. Оказалось, проблема в химсоставе и в термообработке листа. Пришлось срочно менять поставщика металла, хотя сам комплект для сборки был в целом грамотно спроектирован. Это к вопросу о том, что Китай сборка — это не единый стандарт, а всегда нужно смотреть вглубь цепочки: кто делает металл, кто его режет, как контролируется геометрия деталей.

И вот здесь как раз важна роль компании-разработчика. Та же ООО Чжученг Аолонг Машинери позиционируется как предприятие с полным циклом разработки. Это значит, что они теоретически могут не просто нарисовать чертёж, а просчитать нагрузки, подобрать марки стали, оптимизировать вес конструкции. Для конечного заказчика это критически важно. Потому что кузов, который развалится через полгода, — это прямые убытки. А хорошо просчитанный каркас, даже собранный из привезённых модулей, прослужит годы.

Сварка и геометрия: где теряется качество

Допустим, комплект отличный, металл хороший. Следующий ключевой этап — непосредственно сборка и сварка. Вот тут-то и проявляется разница между 'сделано в Китае' и 'собрано у нас по китайским технологиям'. Частая ошибка — недооценка подготовки производства. Нужен жёсткий стапель, чтобы каркас не повело при сварке. Нужны правильные сварочные материалы и, главное, квалифицированные сварщики, которые понимают, как варить высокопрочную сталь, а не просто 'прихватывать' листы.

Помню случай на одной из площадок. Привезли комплект для кузова-фургона из сэндвич-панелей. Каркас из профиля, обшивка. Вроде всё просто. Но наши ребята начали варить 'как привыкли' — длинными швами, без соблюдения очерёдности. В итоге каркас серьёзно деформировался, панели потом не сошлись, пришлось всё резать и переделывать. Китайская сторона потом прислала техкарту по сварке, где было чётко расписано, в какой последовательности делать прихватки, чтобы минимизировать напряжение металла. Вывод: технология кузова грузовика — это не только 'железо', но и чёткий регламент сборки. Без него даже лучший комплект можно испортить.

Ещё один момент — контроль геометрии. После сборки каркаса обязательно нужно промерять диагонали, проверять углы. Это кажется очевидным, но в гонке за сроками этим часто пренебрегают. А потом возникают проблемы с установкой дверей, гидросистемы опрокидывания или обшивки. Хорошие поставщики, которые дорожат репутацией, всегда включают в комплект документацию с допусками и контрольными точками. На сайте zcaljx.ru, кстати, видно, что у них восемь функциональных подразделений. В идеале, одно из них должно как раз отвечать за технологическое сопровождение и выпуск такой документации для монтажников.

Адаптация под реальные условия: не всё по чертежу

Чертеж — это теория. А реальная эксплуатация, особенно в России, — это практика с ямами, морозами и перегрузами. Поэтому грамотная сборка кузова всегда включает этап адаптации. Часто китайские инженеры, делая расчёты, закладывают определённые нормы нагрузок. Но наши логистические компании порой эксплуатируют технику на пределе. Значит, нужно усиливать?

Не всегда. Иногда нужно не усиливать, а правильно обслуживать. Был у нас проект с самосвальным кузовом для перевозки песка. Клиент жаловался на быстрый износ заднего борта. Смотрели — конструкция вроде стандартная. Оказалось, проблема в том, что песок был с высокой влажностью, налипал и не высыпался полностью. Водители помогали кувалдой, деформировали борта. Решение было не в усилении металла, а в установке вибраторов для выгрузки и, возможно, в применении антиадгезионного покрытия. Об этом с китайскими коллегами из Чжученг Аолонг Машинери пришлось отдельно консультироваться. Их инженеры отреагировали быстро, предложили несколько вариантов доработки уже под конкретные условия. Это и есть признак зрелого производителя, а не просто сборщика.

Или другой пример — климатика. Сталь ведёт себя по-разному при -30°C. Нужно учитывать хладноломкость. При сборке на месте это можно нивелировать правильным выбором сварочных проволок и режимов сварки зимой. Но эти знания должны быть у непосредственных исполнителей. Поэтому сейчас всё чаще идут не на простую покупку кузова, а на передачу технологии, включая обучение персонала.

Экономика процесса: где реальная выгода?

Если говорить грубо, то главный двигатель интереса к китайской сборке — цена. Но выгода не должна быть сиюминутной. Дешёвый кузов, который требует постоянного ремонта, в итоге обойдётся дороже. Поэтому экономику нужно считать на весь жизненный цикл.

Локализация сборки, как у многих современных игроков, позволяет снизить таможенные издержки и логистику. Но перенос производства (пусть даже просто сборки) требует капитальных вложений в цех, оборудование, обучение. Окупается это только при больших сериях или при работе с уникальной, штучной продукцией, где индивидуальный проект дорог. Компания с площадью зданий в 45 000 кв. м., как упомянутая, явно рассчитана на крупные заказы и может позволить себе разрабатывать такие индивидуальные проекты, а потом поставлять их в виде 'конструктора' для финального монтажа у заказчика.

Ещё один финансовый аспект — запчасти. Одно из слабых мест — это доступность оригинальных комплектующих для ремонта через несколько лет. Хороший поставщик должен иметь склад запчастей или налаженную систему их оперативной поставки. Иначе простой грузовика из-за сломанного кронштейна будет стоить огромных денег. При выборе партнёра для Китай сборка кузова это один из первых вопросов, который нужно задать: 'А что с запчастями через три года?'

Взгляд вперёд: что будет дальше с кузовами?

Тренд очевиден — это цифровизация и ещё большая интеграция. Кузов перестаёт быть просто 'коробкой'. В него встраиваются датчики нагрузки, системы контроля состояния (той же усталости металла), точки для подключения навесного оборудования. И здесь китайские производители уже не догоняют, а в чём-то задают тренд. Способность быстро разрабатывать и внедрять такие решения — их сильная сторона.

Для таких компаний, как ООО Чжученг Аолонг Машинери, с их статусом национального высокотехнологичного предприятия, это прямая дорога. Не удивлюсь, если в ближайшее время мы увидим от них не просто чертежи кузова, а целые цифровые двойники с расчётами усталости и рекомендациями по обслуживанию. Сборка тогда превратится из механического процесса в высокотехнологичную операцию, где каждый шаг сверяется с цифровой моделью.

Но фундамент всего этого — это всё тот же качественный металл, грамотная сварка и внимательный инжиниринг. Без этого все датчики будут просто фиксировать скорый выход из строя. Так что, возвращаясь к началу, фраза 'китайская сборка кузова грузовика' сегодня — это уже не про дешевизну, а про комплексное технологическое решение. Решение, которое может быть очень эффективным, если подходить к нему с пониманием всех описанных выше этапов и подводных камней. Главное — выбрать не просто поставщика железа, а партнёра-разработчика, который будет нести ответственность за весь цикл, от чертежа до работы в поле.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

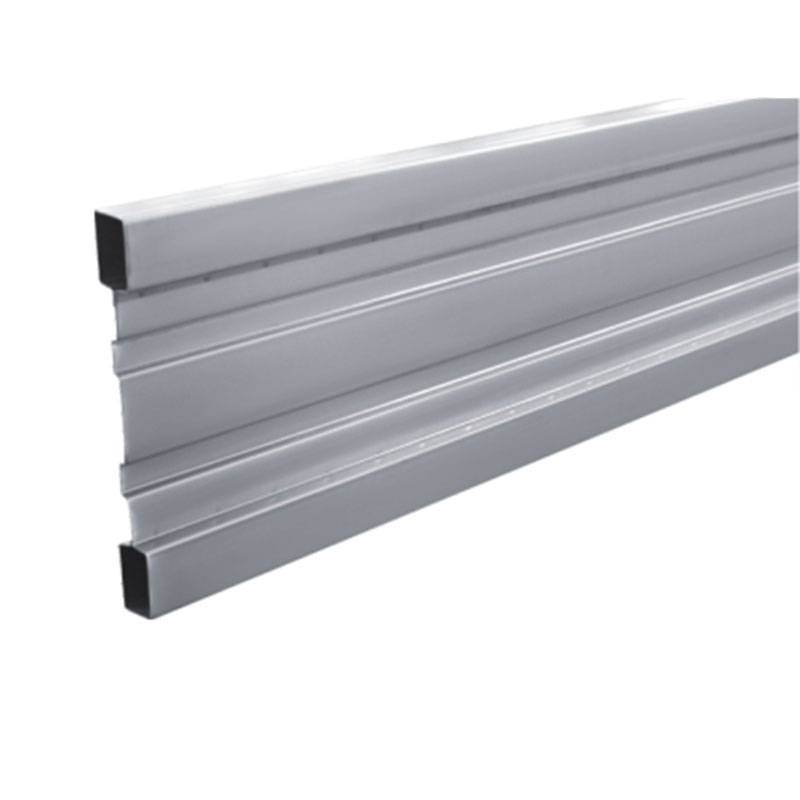

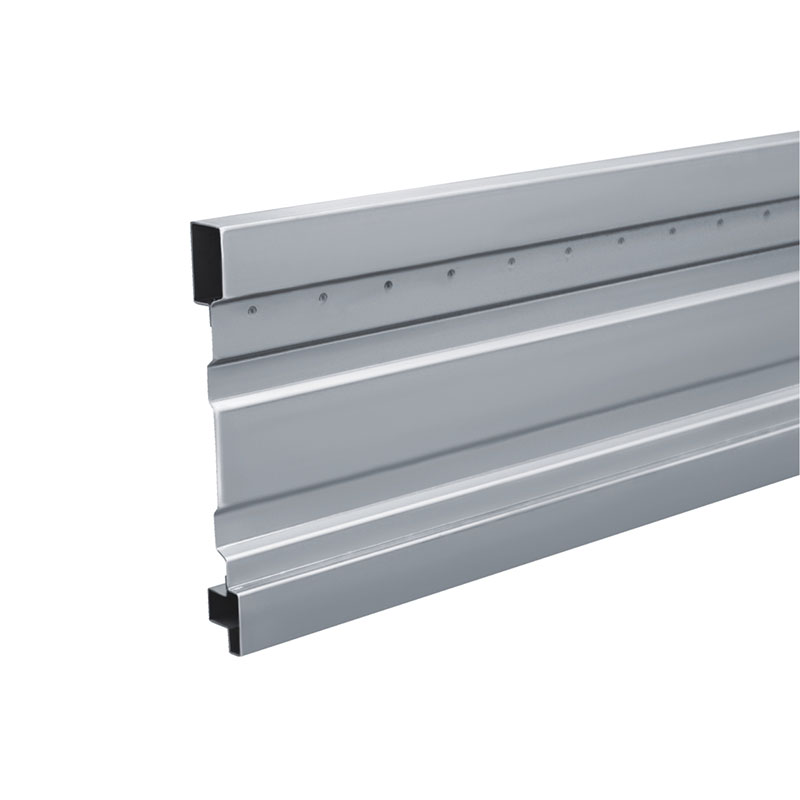

Ядро панели кузова Цзянхуай 400

Ядро панели кузова Цзянхуай 400 -

Ядро панели кузова Фотон M-Ka 400

Ядро панели кузова Фотон M-Ka 400 -

Задний защитный барьер Фотон ЧаоКа

Задний защитный барьер Фотон ЧаоКа -

Сборка кузова Фотон Руиво ES

Сборка кузова Фотон Руиво ES -

Сборка кузова CNHTC Хово Китай

Сборка кузова CNHTC Хово Китай -

Кронштейн для бака рулевого управления

Кронштейн для бака рулевого управления -

Ядро панели кузова Фотон S1 400

Ядро панели кузова Фотон S1 400 -

Пластина для крепления тяги замка боковой двери

Пластина для крепления тяги замка боковой двери -

Кронштейн для баллона с сжиженным газом

Кронштейн для баллона с сжиженным газом -

Сборка замка панели

Сборка замка панели -

Сборка кузова Фотон Линханг

Сборка кузова Фотон Линханг -

Ядро панели кузова Фотон Цзянхуай Танг 460 500

Ядро панели кузова Фотон Цзянхуай Танг 460 500

Связанный поиск

Связанный поиск- Кронштейн рабочего цилиндра сцепления производители

- Опорная пластина поставщик

- Грузовой кузов для грузовика поставщик

- Основной борт высотой 500 мм производитель

- Правая передняя опора активной подвески

- Кронштейн задних фонарей малотоннажного грузовика производители

- Задний угловой усилитель грузового автомобиля

- Дешево штамповка и сварка деталей шасси грузовика

- Основной борт высотой 500 мм поставщики

- Дешево задний кронштейн крепления масляной трубы