Китай сборка пола грузового автомобиля

Когда слышишь ?Китай сборка пола грузового автомобиля?, многие сразу думают о дешевых штамповках и быстрой конвейерной склейке. Это, пожалуй, самый живучий стереотип. На деле же, если копнуть вглубь любого серьезного завода вроде того, где мне довелось работать, процесс напоминает не конвейер, а скорее хирургическую операцию — каждый миллиметр просчитан, но при этом всегда есть место для импровизации на месте. Сам пол — это не просто лист металла, это силовая основа, от которой зависит геометрия всего кузова, долговечность креплений и, в конечном счете, поведение машины на дороге. И китайский подход здесь давно перестал быть просто копированием.

Где рождается ?скелет?: от проектирования до первой детали

Всё начинается не в цеху, а в отделе R&D. Вот тут часто кроется первое недопонимание. Многие клиенты думают, что сборка пола грузового автомобиля — это чисто сборочная история. На самом деле, 70% успеха закладывается в цифровой модели. Я помню, как на одном из проектов для ООО Чжученг Аолонг Машинери инженеры бились над распределением нагрузок на стыке лонжеронов и поперечин пола. Визуально модель была идеальна, но при виртуальных краш-тестах возникали точки концентрации напряжения. Пришлось возвращаться к расчетам, менять сечения, добавлять усиливающие накладки — и все это до того, как был отрезан первый лист металла.

Именно поэтому статус ?национального предприятия высоких технологий? и квалификация второго уровня по госпроектированию, которые есть у Чжученг Аолонг, — это не просто бумажки для сайта. Это прямой доступ к сложным симуляциям, право и возможность вести самостоятельные разработки. Их площадка в 73 000 кв. м в Жучэне — это не просто производственные корпуса. Там, среди прочего, сидят те самые люди, которые решают, будет ли пол кабины или грузовой платформы цельноштампованным или сборным на раме, как лучше интегрировать кронштейны для топливных баков и АКБ, чтобы не ослаблять силовую схему.

Переход от цифры к металлу — всегда момент истины. Даже с идеальной 3D-моделью. Вот приходит первый прототип штамповки для центральной секции пола. Осматриваем кромки, проверяем радиусы гибов. Иногда штамп ?не тянет? материал так, как задумано, появляются микротрещины в зонах максимальной деформации. Это не брак, это итерация. Технологи вместе с мастерами прессового участка начинают подбирать температурные режимы, смазку, скорость работы пресса. Это та самая ?кухня?, которую не увидишь в итоговом каталоге, но без которой не будет надежного пола грузового автомобиля.

Цех: где теория сталкивается с реальностью

Сборочный конвейер — это сердце процесса. Но и здесь всё не так линейно, как в рекламных роликах. Возьмем, к примеру, сварку. Пол грузовика — это, по сути, огромная сварная конструкция. Автоматические роботы-сварщики — это здорово, они обеспечивают стабильность. Но в зонах, где сходятся три и более элемента (например, лонжерон, поперечина и сам настил), робот может не ?залезть? под нужным углом. Тут в дело вступают опытные сварщики с полуавтоматами. Их задача — сделать шов не только прочным, но и с минимальным тепловыделением, чтобы не ?повело? геометрию. Видел, как мастер со стажем, прежде чем начать, минут пять ходит вокруг подвешенной на такелаже заготовки, смотрит на свет, ищет потенциальные зазоры. Это и есть та самая ?практика?, которую не заменишь.

Еще один критичный момент — контроль геометрии. После основной сварки каркас пола отправляется на измерительный стенд. Используются и лазерные сканеры, и обычные шаблоны-кондукторы. Бывало, отклонение по диагонали на те самые 1.5-2 мм, которые допустимы по ТУ, но которые потом аукнутся при монтаже кабины или обшивки бортов. Решение? Не всегда переделывать. Иногда проще скорректировать на следующей операции, добавив регулировочную шайбу или немного сместив точку крепления. Это не нарушение технологии, это — гибкость производственной системы, которая отличает зрелое производство от жесткого конвейера.

Отдельная история — антикоррозионная обработка. Многие почему-то считают, что оцинковка или грунт-эмаль — это финальный этап. Нет. Подготовка поверхности перед этим — ключевой этап. После сварки остаются окалины, брызги, следы смазки. Если плохо очистить, любое покрытие отслоится. На одном из участков в Чжученг Аолонг видел многоступенчатую мойку с обезжириванием и фосфатированием. Но даже после этого рабочие вручную, с помощью абразивных кругов и щеток, проходили все сварные швы и кромки. ?Автомат не везде пролезет, а ржавчина начнется именно там?, — пояснил мне начальник участка. Вот такая простая, но vital логика.

Материалы и логистика: неочевидные узкие места

Качество пола начинается с рулона стали. Работая с поставщиками, сталкивался с разным. Китайская сталь сейчас — это не синоним низкого качества. Многие комбинаты работают по стандартам JIS или даже делают стали с улучшенным пределом текучести специально для транспортного машиностроения. Но нюанс в другом — в стабильности партии. Однажды пришел металл, вроде бы по той же спецификации, но при штамповке он вел себя иначе, пружинил. Оказалось, минимальное отклонение в содержании углерода. Пришлось срочно корректировать настройки пресс-форм. Теперь на входном контроле в сборке пола делают не только замеры толщины, но и выборочные тесты на твердость и на растяжение.

Логистика компонентов внутри завода — еще один скрытый фактор. Представьте: каркас пола собран, но ждет, когда с соседней линии подвезут заранее приваренные кронштейны для рессор или петли для тента. Если эти детали не синхронизированы, весь конвейер встает. У Чжученг Аолонг, с их восемью функциональными подразделениями и четким разделением обязанностей, эту проблему вроде бы решили через единую систему планирования. Но на практике всегда находятся ?узкие места?: то покраска кронштейнов не успевает за темпом главной линии, то крепеж из другой партии имеет другую высоту головки, и гайковерт с заданным моментом затяжки не может его корректно зажать. Мелочи, которые съедают время.

Ошибки, которые учат больше, чем успехи

Хочется рассказать про один неудачный опыт, который многому научил. Как-то решили упростить конструкцию пола платформы для среднетонника, сделав его не из нескольких сварных частей, а цельноштампованным из более толстого листа. В теории — меньше сварных швов, выше жесткость, быстрее сборка. Изготовили оснастку, запустили пробную партию. И столкнулись с проблемой: огромная штампованная панель оказалась слишком жесткой в одних направлениях и недостаточно — в других. При динамических нагрузках (езда с неполной загрузкой по плохой дороге) в ней начали появляться усталостные трещины в совершенно неожиданных местах, не там, где их моделировали. Пришлось признать ошибку, вернуться к классической сборной схеме с набором лонжеронов. Этот случай наглядно показал, что в сборке пола грузового автомобиля нельзя слепо гнаться за упрощением. Сложность проверенной конструкции часто — залог ее надежности.

Другая частая ошибка новичков в проектировании — недооценка доступа для обслуживания. Собирали пол для самосвала. Всё красиво, компактно, силовая схема идеальна. А потом приехали сервисники и спросили: как менять топливный фильтр, доступ к которому перекрыт поперечиной пола? Или как подтянуть рессорный кронштейн? Пришлось на ходу, на уже готовых конструкциях, вырезать технологические люки и усиливать их края. Теперь при разработке любого узла обязательно приглашают на совет представителей от службы сервиса. Их вопросы порой обескураживают, но экономят миллионы на гарантийном ремонте.

Взгляд в будущее: что меняется в подходе

Сейчас тренд — это облегчение без потери прочности. Внедрение высокопрочных сталей (HSS) и даже алюминиевых сплавов в силовые элементы пола. Но это влечет за собой революцию в цеху. Сварка алюминия требует другого оборудования, другой подготовки, другой защиты швов. Это уже не просто сборка, это переход на новые технологические рельсы. Компании вроде Чжученг Аолонг, с их мощным техническим потенциалом, находятся в авангарде этих процессов. Видел у них испытания гибридных соединений сталь-алюминий с помощью friction stir welding (сварка трением с перемешиванием). Пока это опытные образцы, но направление мысли понятно.

Еще один пласт — цифровизация уже не проектирования, а самого производства. На каждую единицу каркаса пола начинают вешать RFID-метку, в которую заносятся данные о партии металла, параметрах сварки, контроллере. Это уже не просто отслеживание, это создание ?цифрового двойника? для каждого изделия. В будущем это позволит прогнозировать ресурс узла и точечно подходить к сервису. Но пока что это создает головную боль для ИТ-отделов и требует переобучения персонала на линии.

И, конечно, кастомизация. Раньше было несколько типоразмеров пола под линейку шасси. Сейчас заказы все более штучные. Нужен пол под специфический кузов-рефрижератор с дополнительными усилителями? Или под кран-манипулятор с точками крепления вне стандартной сетки? Гибкость производственных линий, которую годами оттачивали, сейчас становится главным конкурентным преимуществом. Способность быстро перенастроить кондуктор, запрограммировать робота на новый сварочный путь, не останавливая поток надолго, — вот что сейчас ценится. И наблюдая за работой на площадке в 45 000 кв. м зданий, понимаешь, что именно на эту гибкость и делают ставку.

Вместо заключения: пол как индикатор

Так что, когда снова заходит речь о Китай сборка пола грузового автомобиля, я уже не спорю со стереотипами. Просто предлагаю посмотреть не на страну происхождения, а на конкретный завод, его компетенции и подход. По тому, как спроектирован, собран и обработан пол, можно с 90% точностью сказать, на что способна вся компания. Это базовый, не самый гламурный, но критически важный узел. И если здесь видны внимание к деталям, готовность решать нештатные ситуации и глубокая инженерная проработка — значит, и весь автомобиль, скорее всего, будет на уровне. Опыт работы с разными производителями, включая и такой солидный, как ООО Чжученг Аолонг Машинери, только подтверждает это правило. Всё остальное — уже детали.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитный кожух заднего фонаря H100

Защитный кожух заднего фонаря H100 -

Передний нижний защитный барьер Фотон ЧаоКа

Передний нижний защитный барьер Фотон ЧаоКа -

Сборка кузова Фотон Аолинг M3

Сборка кузова Фотон Аолинг M3 -

Задний защитный барьер Фотон Сяока

Задний защитный барьер Фотон Сяока -

Сборка кузова Фотон Шидэй S1

Сборка кузова Фотон Шидэй S1 -

Основная передняя панель

Основная передняя панель -

Ядро панели кузова Фотон Сяока 360

Ядро панели кузова Фотон Сяока 360 -

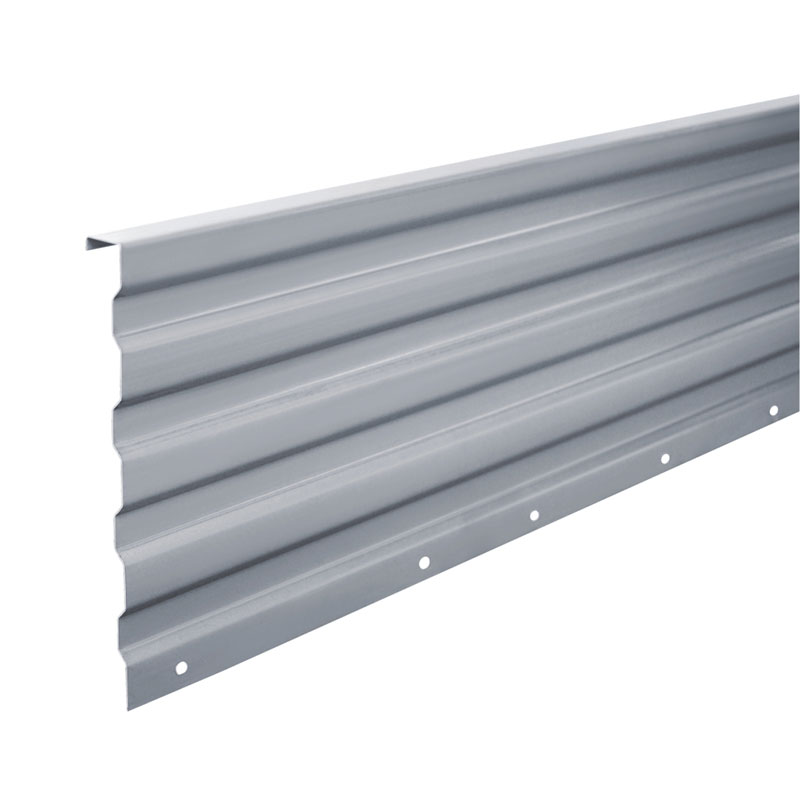

Z-образная поперечная балка

Z-образная поперечная балка -

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк -

Запорный болт

Запорный болт -

Ядро панели кузова Джили Юаньчэнь 370

Ядро панели кузова Джили Юаньчэнь 370 -

Кронштейн для баллона с сжиженным газом

Кронштейн для баллона с сжиженным газом

Связанный поиск

Связанный поиск- Хомут крепления трубопроводов поставщики

- Задний бокс грузовика производитель

- Подножка для захода в кузов поставщики

- Задний бокс грузовика поставщик

- Дешево верхняя перекладина задней двери

- Поперечина поставщик

- Кронштейн для крепления трубы производители

- Кронштейн фонаря цена

- Кронштейн задних фонарей малотоннажного грузовика цена

- Комплект бортовой платформы производители