Китай стопорный кронштейн грузовой платформы

Когда слышишь ?Китай стопорный кронштейн грузовой платформы?, у многих в голове сразу возникает образ чего-то дешевого и ненадежного. Знакомое предубеждение, с которым постоянно сталкиваешься в логистике и на производстве. Но за годы работы с оснасткой для грузовых платформ пришло понимание — дело не столько в стране происхождения, сколько в конкретном производителе, его подходе к металлообработке и контролю качества. Сам термин ?стопорный кронштейн? — это не просто железка, а ключевой элемент безопасности, который принимает на себя ударные нагрузки при фиксации контейнера или грузового модуля. И здесь китайские поставщики сильно разнятся: от гаражных мастерских до серьезных заводов с полным циклом, таких как ООО Чжученг Аолонг Машинери. Их сайт https://www.zcaljx.ru — хорошая отправная точка, чтобы понять масштаб. Компания, зарегистрированная еще в 2006 году, с площадями под 73 000 кв. метров — это уже не кустарный цех. Но даже у таких игроков есть нюансы, которые видишь только на практике.

Где кроется главный подвох в конструкции

Основная ошибка при выборе — гнаться за толщиной металла, игнорируя конструкцию ребер жесткости и качество сварного шва. Видел образцы, где кронштейн выглядел монолитно, но при динамической нагрузке на полигоне трещина пошла именно по участку, где внутреннее ребро было приварено не сплошным швом, а прерывистым. Это типично для эконом-сегмента, где экономят на трудозатратах. У нормального производителя, того же Чжученг Аолонг, в описании технологий часто акцентируют внимание на автоматической сварке в среде защитных газов для ответственных узлов. На бумаге это есть у многих, но на деле разница в качестве шва и его последующей обработке (зачистка, контроль на дефектоскопе) колоссальна.

Еще один момент — геометрия самого ?стопора?. Часто его делают под прямой угол, но при работе с изношенными платформами или при перекосах во время погрузки возникает точечная перегрузка. Более продуманные модели имеют либо небольшую фрезеровку контактной поверхности под радиус, либо предусматривают сменную накладку из износостойкой стали. Это незначительная, казалось бы, деталь, но она в разы увеличивает ресурс и предотвращает внезапный отказ. В каталогах на www.zcaljx.ru можно разглядеть подобные инженерные решения, особенно в линейках для тяжелых условий эксплуатации.

И конечно, материал. Не просто ?сталь?, а конкретная марка, часто Q345B или аналоги, с четким контролем химического состава и механических свойств. Помню случай, когда партия кронштейнов от одного поставщика начала ?уставать? — появлялись микротрещины после нескольких циклов нагрузок. Лабораторный анализ показал повышенное содержание серы и фосфора в металле, что сделало его хрупким. После этого всегда требуешь сертификаты на материал, особенно если речь о работе в низкотемпературных условиях. У серьезных китайских производителей, позиционирующих себя как национальные предприятия высоких технологий, такие сертификаты обычно в порядке, но проверять все равно необходимо.

Опыт внедрения и грабли, на которые наступали

Был у нас проект по переоснащению парка платформ для перевозки тяжеловесного оборудования. Заказчик изначально требовал европейские комплектующие, но бюджет был ограничен. Предложили рассмотреть вариант с китайскими стопорными кронштейнами от проверенного завода. В качестве кандидата как раз рассматривали Чжученг Аолонг, учитывая их заявленные государственные квалификации по проектированию. Сделали пробную партию. Первое, что бросилось в глаза — упаковка и маркировка. Каждая деталь была в индивидуальной антикоррозийной бумаге, с лазерной маркировкой партии и номера плавки. Это уже внушало некоторое доверие.

Но на монтаже возникла первая проблема — отверстия под крепеж. В чертежах был указан один стандарт, а в реальности диаметр отверстий оказался на полмиллиметра меньше, плюс не везде была снята фаска. Пришлось дорабатывать вручную. Это классическая история: даже при хорошем качестве самой отливки или поковки, финишная механическая обработка иногда хромает. Обратная связия с заводом показала, что это была ошибка в настройке станка ЧПУ для конкретной партии. Они оперативно прислали корректировочные схемы и компенсировали доработку. Для меня это стало показателем: критически важна не безупречность (ее не бывает), а реакция на проблему и система контроля.

После установки и полугода эксплуатации в режиме нон-стоп провели плановый осмотр. Износ был минимальным и равномерным, что говорило о правильном распределении нагрузки. Но обнаружился другой нюанс — лакокрасочное покрытие. Заявлена была порошковая краска, но в местах постоянного механического контакта (удары такелажа) она начала скалываться быстрее, чем ожидалось. В итоге для следующих партий отдельно обговорили условие нанесения более толстого слоя или использование другого типа покрытия в ключевых зонах. Это к вопросу о том, что даже с хорошим базовым продуктом спецификацию всегда нужно адаптировать под свои конкретные задачи.

Что значит ?технические силы и возможности для разработки? на практике

Когда компания в своем описании, как ООО Чжученг Аолонг Машинери, пишет о ?мощных технических силах? и ?квалификации второго уровня для разработки и проектирования на государственном уровне?, это не просто красивые слова для сайта. На деле это означает, что у них, скорее всего, есть собственный конструкторский отдел, способный не просто штамповать типовые детали, но и вносить изменения в чертежи. Для нас это вылилось в возможность заказать партию кронштейнов с измененной конфигурацией монтажных лап под нестандартные рельсы платформ старого образца.

Процесс занял время — обмен 3D-моделями, уточнение нагрузок, согласование. Но в итоге получили именно то, что нужно, без необходимости ставить переходные пластины или заниматься кустарной доработкой. Это тот самый уровень, когда поставщик перестает быть просто фабрикой и становится инженерным партнером. Конечно, такая работа стоит дороже типового решения, но в итоге экономит массу времени и средств на монтаже и исключает риски.

Еще один практический аспект — испытания. Наличие собственных мощностей для разработки обычно подразумевает и наличие испытательного стенда. Запросили у них результаты прочностных испытаний на усталость для конкретной модификации нашего кронштейна. Предоставили не просто общую таблицу, а графики нагрузочных циклов с указанием точек деформации. Это серьезная заявка на прозрачность. Позволяет инженеру на нашей стороне сделать точный расчет запаса прочности, а не надеяться на ?авось?.

Логистика, сроки и другие неочевидные факторы

Работая с любым оборудованием из Китая, всегда закладываешь время на логистику. Но с тяжелыми металлоконструкциями вроде кронштейнов есть своя специфика. Морская доставка сборным грузом — это долго. Железнодорожная — быстрее, но часто требует больших минимальных партий. Опыт с Чжученг Аолонг показал, что они хорошо отработали этот процесс. Отгрузка со своего завода в Жучэне была организована четко, с полным пакетом таможенных документов. Для нас это было важно, чтобы не было простоев в проекте.

Но был и неприятный сюрприз, не связанный напрямую с производителем. Одна из партий попала под усиленный таможенный досмотр из-за новой классификации товара. Сроки затянулись почти на месяц. Хорошо, что на складе был стратегический запас в несколько штук. Вывод простой: при планировании замены или монтажа критически важных элементов, таких как стопорные кронштейны грузовой платформы, нужно иметь на объекте как минимум 10-15% запас от требуемого количества. Потому что форс-мажор в цепочке поставок — это не исключение, а правило.

Также стоит учитывать климатические условия. Если платформы работают, скажем, в Мурманске или в Казахстане с их перепадами температур, нужно это оговаривать на этапе заказа. Качество металла и особенно хрупкость при низких температурах — отдельная тема. Производитель может порекомендовать другую марку стали или схему термообработки. В нашем случае для работы в условиях Сибири по запросу была предоставлена выписка из протокола испытаний ударной вязкости при -40°C. Это тот самый профессиональный подход, который отличает поставщика от продавца.

Итоговые мысли: на что смотреть при выборе

Итак, если резюмировать опыт. Ключевое слово — не ?Китай?, а ?производитель?. Нужно смотреть не на красивые картинки, а на инженерную культуру. Наличие сайта типа zcaljx.ru с технической документацией — плюс. Но дальше нужно ?копнуть?: запросить реальные фото производства, особенно участков сварки и покраски. Уточнить, есть ли у них в штате технологи и контролеры ОТК, или все отдано на откуп линии.

Всегда просите образец для испытаний в своих условиях. Не просто посмотреть, а именно нагрузить, смоделировать рабочий цикл. Никакие сертификаты не заменят практической проверки. И обязательно общайтесь с инженерами завода, а не только с менеджерами по продажам. Задавайте каверзные вопросы по расчету нагрузок, по коррозионной стойкости. Их готовность и способность дать развернутый ответ многое скажет.

В конечном счете, китайский стопорный кронштейн может быть абсолютно надежным и долговечным узлом, если он сделан с пониманием его функции и ответственности. Как тот, что сейчас стоит на наших платформах. Работает уже третий год без нареканий. Но путь к этому результату был не в выборе самого дешевого варианта из поисковой выдачи, а в кропотливом подборе партнера, который разделяет принцип: в безопасности и несущих элементах мелочей не бывает. И такие партнеры, судя по всему, в Китае есть.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Задний защитный барьер Фотон Аолин

Задний защитный барьер Фотон Аолин -

Рамка для модели Шидай H70

Рамка для модели Шидай H70 -

Педаль H100

Педаль H100 -

Педаль серии Фотон M3M4

Педаль серии Фотон M3M4 -

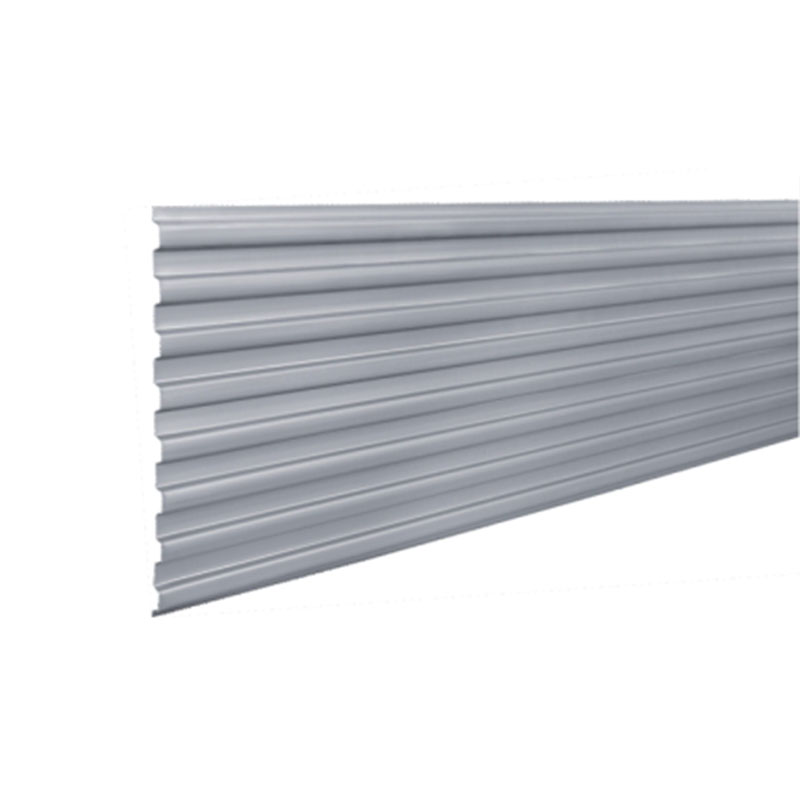

Ядро панели кузова Фотон M-Ka 400

Ядро панели кузова Фотон M-Ka 400 -

Передний нижний защитный барьер Фотон Руиво

Передний нижний защитный барьер Фотон Руиво -

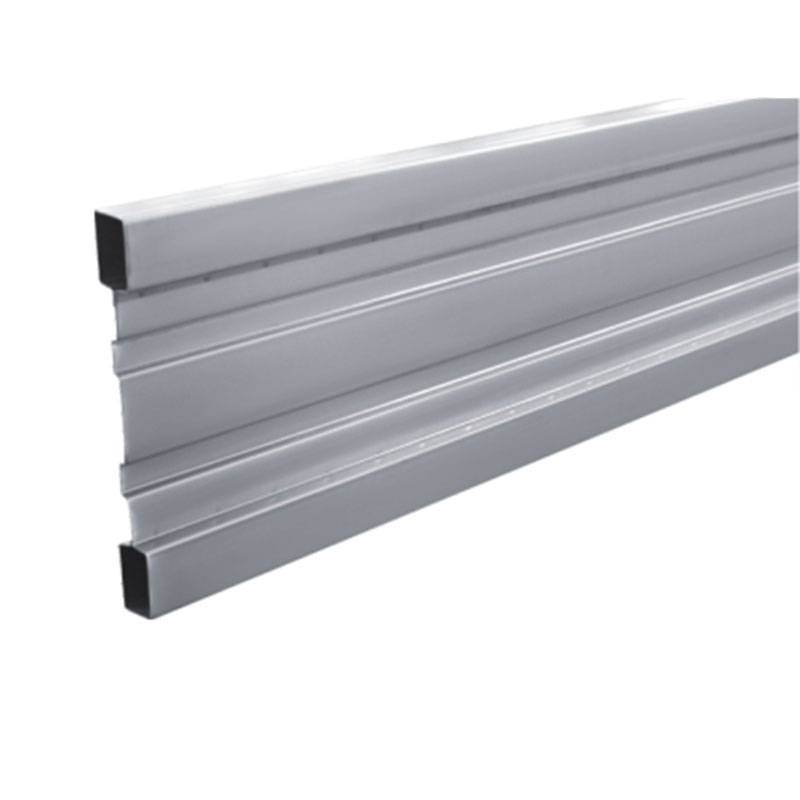

Сборка кузова Фотон Сянлинг V

Сборка кузова Фотон Сянлинг V -

Сборка кузова Фотон Юлин

Сборка кузова Фотон Юлин -

Задний защитный барьер Фотон ЧаоКа

Задний защитный барьер Фотон ЧаоКа -

Ядро панели кузова Фотон Аолинг 400

Ядро панели кузова Фотон Аолинг 400 -

U-образная поперечная балка H48

U-образная поперечная балка H48 -

Ядро панели кузова Фотон Сянлин 360

Ядро панели кузова Фотон Сянлин 360

Связанный поиск

Связанный поиск- Кронштейн редуктора/стабилизатора давления производители

- Внутренняя пластина проушин рессоры производители

- Окантовка задних фонарей грузовика производители

- Петли в сборе и детали поставщики

- Швеллер 60 мм поставщики

- Дешево кронштейн клапана abc системы

- Китай высокие ограждения для грузовика 120

- Oem ограждение в сборе для грузовиков

- Панель задних фонарей chery new energy поставщики

- Передняя поперечина