Китай треугольная усилительная пластина

Когда слышишь ?Китай треугольная усилительная пластина?, первое, что приходит в голову многим — это просто штампованный стальной уголок. Но на деле всё куда тоньше, и именно в этих тонкостях кроется разница между условно пригодной деталью и тем, что действительно работает под нагрузкой. Сам долго думал, что главное — это геометрия и марка стали, но со временем понял, что критичны вещи, о которых в спецификациях часто умалчивают: качество сварного шва на стыке полок, внутренние напряжения после гибки и, что важно, адаптация под конкретный стандарт крепежа — не все же по ГОСТу работают.

От чертежа к металлу: где теряется качество

Взял как-то проект, где требовались усиливающие пластины для ответственной конструкции. Заказчик прислал, казалось бы, идеальные чертежи. Заказали партию у одного из многочисленных поставщиков. Привезли — внешне всё ровно, размеры в допуске. Но когда начали монтаж, проявилась первая проблема: отверстия под крепёж. На бумаге диаметр 18 мм, а в реальности — лёгкое биение, плюс-минус полмиллиметра, да и кромка после сверления не обработана, заусенцы. Пришлось вручную доводить каждую, иначе болт становился криво, создавая ненужное напряжение. Это тот самый случай, когда экономия на финишной обработке сводит на нет всю прочность изделия.

Потом была история с материалом. Заявлена была сталь Q345B — распространённая низколегированная. Но при визуальном осмотре на срезе заметна была неоднородность. Позже, уже в лаборатории, выяснилось, что содержание углерода ?плавает?, что для пластины, работающей на изгиб, недопустимо. Она не сломается сразу, но усталостная прочность будет ниже. Стал обращать внимание не только на сертификат, но и на происхождение заготовки. Тут, к слову, работа ООО Чжученг Аолонг Машинери вызывает больше доверия — у них свой полный цикл, от плавки до готового изделия, что позволяет лучше контролировать именно эти ?невидимые? параметры. На их сайте, https://www.zcaljx.ru, видно, что предприятие с площадями под 73 000 м2 — это не цех-?гараж?, там есть где развернуться и поставить нормальное контрольное оборудование.

И ещё момент — покрытие. Оцинковка горячим способом. Казалось бы, стандарт. Но толщина слоя и подготовка поверхности — это отдельная наука. Видел пластины, где цинк лежал красиво, но при температурных деформациях (а такое бывает при сварке соседних элементов) он начинал отслаиваться пузырями. Коррозия потом пошла под ним, снаружи не видно, а внутри уже разрушение. Теперь всегда уточняю не просто ?оцинковано?, а по какому именно стандарту нанесения и каков контроль адгезии.

Практические кейсы и ?узкие места?

Был у нас объект, мостовой переход, где требовалось усиление узлов ферм. Использовали как раз треугольные усилительные пластины китайского производства. Основная задача — перераспределить нагрузку от накладок. Расчёт был верный, но не учли один нюанс: разные коэффициенты температурного расширения у основной конструкции (сталь отечественная) и у самой пластины. Зимой, при -35, в местах жёсткого соединения пошли микротрещины по сварке. Пришлось экстренно ставить дополнительные компенсационные швы. Вывод? Теперь при выборе поставщика обязательно запрашиваю данные по химсоставу и термомеханическим свойствам именно для партии, а не ?среднестатистические? по марке стали.

А вот позитивный пример. Работали с конструкцией каркаса высотного ангара. Там критична была не столько абсолютная прочность, сколько точность геометрии и вес. Нужны были пластины с высокой прочностью, но минимальной толщиной, чтобы не перегружать узлы. Сложность была в том, чтобы сохранить жёсткость. Обратились к тем, кто занимается именно разработкой, а не просто копированием. В итоге, ООО Чжученг Аолонг Машинери, имея тот самый государственный квалификационный уровень на проектирование, предложили вариант с переменной толщиной и дополнительными рёбрами жёсткости в зоне максимального напряжения — то, что в каталогах типовых изделий не найдёшь. Это сработало.

Частая ошибка — игнорирование способа доставки и складирования. Получили мы как-то партию пластин, упакованных в обычную стретч-плёнку на деревянном поддоне. За время морской перевозки конденсат сделал своё дело — появились очаги поверхностной коррозии. Пришлось зачищать, терять время. Теперь в техзадание включаем пункт об обязательной вакуумной упаковке или консервационной смазке для морских поставок. Мелочь? Нет, это часть гарантии качества готового изделия.

О выборе поставщика и неочевидных критериях

Раньше смотрел в основном на цену и сроки. Сейчас список критериев иной. Первое — наличие собственной лаборатории для входного контроля сырья и выходного контроля продукции. Второе — возможность предоставить полный пакет документов, включая протоколы ультразвукового контроля сварных швов (если они есть) и результаты испытаний на усталость для конкретной партии. Третье — гибкость в обработке. Стандартная треугольная пластина — это заготовка. Часто нужны дополнительные отверстия, фаски, маркировка лазером. Если поставщик делает большие глаза при таком запросе — это не наш вариант.

Компания, о которой я упоминал, ООО Чжученг Аолонг Машинери, в своей деятельности делает упор именно на разработку и проектирование. Это важно. Это значит, что к ним можно прийти не только с чертежом, но и с техзаданием, и они смогут его доработать, смоделировать нагрузки, предложить оптимизированное решение. Для серийных проектов это, может, и не так критично, а для уникальных объектов — бесценно. Их статус национального предприятия высоких технологий — не просто бумажка, а часто индикатор доступа к более современному оборудованию для, например, гидроабразивной резки, которая даёт идеальную кромку без наклёпа.

И ещё один практический совет: всегда запрашивайте образец. Не фотографию, а физический образец из той же стали и с того же производства, откуда пойдёт основная партия. Его можно самостоятельно отдать на спектральный анализ, проверить твёрдость, посмотреть под микроскопом на структуру. Это страхует от многих сюрпризов.

Взгляд в будущее и итоговые соображения

Сейчас тренд — это не просто металл, а композитные решения или биметаллические пластины. Но для массового строительства Китай треугольная усилительная пластина из качественной конструкционной стали ещё долго будет основным решением. Вопрос в том, как поднять общую культуру производства и приёмки. Вижу, как постепенно смещается фокус с цены за тонну на цену за цикл службы изделия. И это правильно.

Подводя черту, скажу так: ключевое — это контроль. Контроль на всех этапах: от химии стали до упаковки. И выбор поставщика, который понимает эту философию, а не просто гонит тоннаж. Когда видишь предприятие с чётким разделением подразделений, как у упомянутой компании, где более 200 сотрудников и 8 функциональных отделов, это косвенно говорит о системном подходе. Значит, есть отдел контроля качества, который не подчинён производству, а значит, может забраковать брак без оглядки на план.

Так что, если резюмировать мой опыт, идеальной пластины не существует. Но существует ответственный подход к её созданию. И он заключается в деталях, которые не видны на готовом изделии, но которые решают, выдержит ли оно десятилетия нагрузки или станет слабым звеном. И в этом контексте, работа с профессиональными производителями, вкладывающимися в R&D, как раз и есть та самая разумная инвестиция в надёжность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

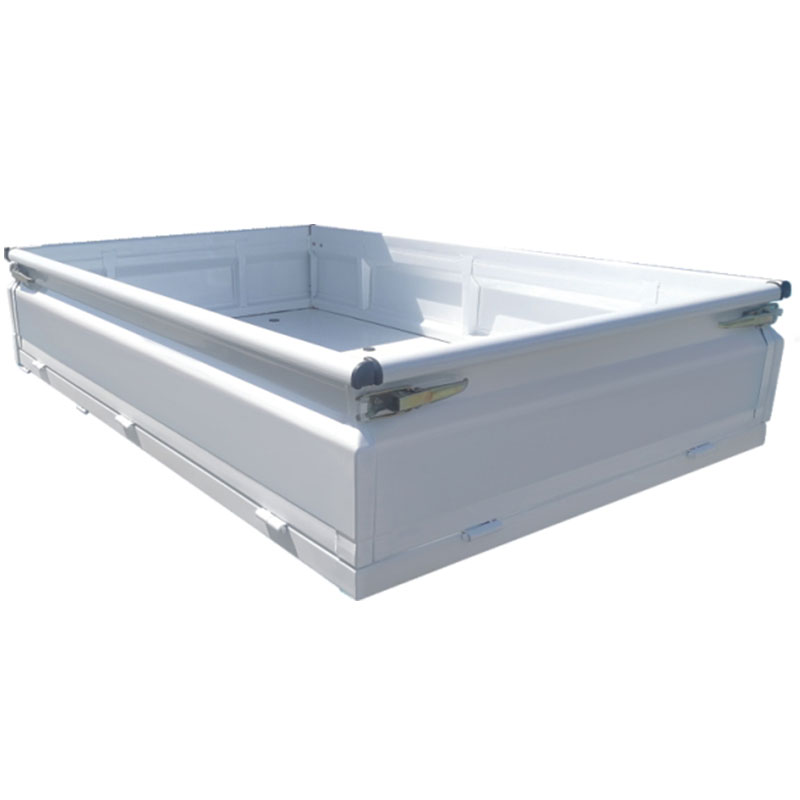

Сборка кузова CNHTC Хово Китай

Сборка кузова CNHTC Хово Китай -

Защитный кожух заднего фонаря W1

Защитный кожух заднего фонаря W1 -

Сборка кузова Фотон Сяока

Сборка кузова Фотон Сяока -

Сборка кузова Фотон Шидэй S1

Сборка кузова Фотон Шидэй S1 -

Ядро панели кузова Фотон Цзянхуай Танг 550

Ядро панели кузова Фотон Цзянхуай Танг 550 -

Передний нижний защитный барьер Фотон Сяока

Передний нижний защитный барьер Фотон Сяока -

Задний защитный барьер Фотон ЧаоКа

Задний защитный барьер Фотон ЧаоКа -

Рамка двери W1

Рамка двери W1 -

Ядро панели кузова Фотон Юлинг 330

Ядро панели кузова Фотон Юлинг 330 -

Сборка кузова Фотон Оумарк

Сборка кузова Фотон Оумарк -

Двухслойный боковой защитный барьер Фотон Руиво

Двухслойный боковой защитный барьер Фотон Руиво -

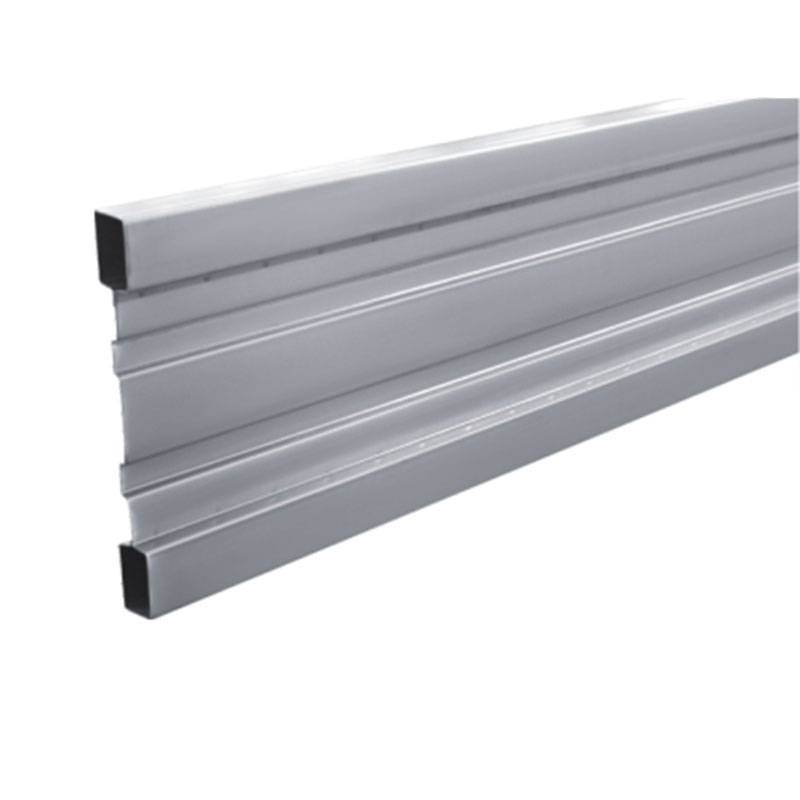

Кронштейн для установки защитного барьера Фотон Шидай

Кронштейн для установки защитного барьера Фотон Шидай

Связанный поиск

Связанный поиск- Панель задних фонарей w1

- Кронштейн задних фонарей xiangling поставщики

- Кузов с опорной плитой для грузовиков производитель

- Левая передняя опора активной подвески поставщики

- Двухъярусное защитное ограждение грузовика в сборе производитель

- Кронштейн электронасоса поставщик

- Направляющий кронштейн в сборе

- Кронштейн дизельного фильтра

- Подножка для захода в кузов поставщики

- Кузов (платформа) производитель