Комплект бортовой платформы завод

Всегда думал, что комплект бортовой платформы завод – это какое-то стандартное, предсказуемое дело. Заказал – получили. Но реальность, как обычно, оказалась сложнее. По крайней мере, когда дело касается действительно сложных задач. Часто встречаются представления о повсеместном использовании готовых решений, как бы “с полкой”. Однако, качество и функциональность такого комплекта, зачастую, оставляет желать лучшего. Именно поэтому хочется поделиться опытом, накопленным за годы работы с подобными заказами, и немного развеять некоторые распространенные заблуждения.

Зачем нужен собственный завод для изготовления комплектов?

Вопрос, конечно, интересный. Зачем тратиться на собственное производство, если можно заказать готовое решение у поставщика? Ответ прост: контроль. Контроль качества, контроль сроков, контроль соответствия требованиям. В некоторых случаях, особенно когда речь идет о нестандартных решениях или специфических условиях эксплуатации, полностью полагаться на стороннюю организацию – это риск. Мы, например, столкнулись с ситуацией, когда заказчик получил комплект бортовой платформы завод, который не соответствовал заявленным параметрам нагрузки. Пришлось переделывать почти половину конструкции. Задержки, дополнительные затраты, нервотрепка… Поэтому, при грамотном подходе, собственное производство может быть не просто оправданием, а стратегическим преимуществом.

Наш опыт показывает, что это особенно актуально при производстве платформ, которые должны выдерживать повышенные нагрузки, работать в агрессивных средах или требовать интеграции со сложным оборудованием. Конечно, для этого нужно иметь соответствующее оборудование и квалифицированный персонал. Но это инвестиции, которые окупаются в долгосрочной перспективе. Если речь идет о стандартных решениях и большом объеме производства, тогда целесообразнее работать с надежными поставщиками.

Анализ требований к комплекту

Первый и самый важный этап – детальный анализ требований. Нельзя просто так взять и начать проектировать комплект бортовой платформы завод. Необходимо четко понимать: какая будет нагрузка (статическая и динамическая), какие условия эксплуатации (температура, влажность, агрессивные среды), какие будут требования к габаритам и весу, какие компоненты должны быть включены в комплект (рама, шасси, прицепы, механизмы крепления, система освещения и т.д.). Идеально, если этот анализ будет проводиться совместно с заказчиком, с учетом всех его пожеланий и особенностей.

Иногда бывает, что заказчик не может четко сформулировать свои требования. В этом случае, приходится проводить дополнительные исследования, анализировать существующие аналоги и предлагать различные варианты решения. Это может занять значительное время, но оно того стоит. Нельзя недооценивать важность предварительного этапа проектирования – от этого зависит успех всего проекта.

Проблемы и решения при изготовлении

В процессе изготовления комплекта бортовой платформы завод неизбежно возникают различные проблемы. Например, сложности с поиском качественных материалов, необходимость соблюдения строгих норм и стандартов, проблемы с сваркой и сборкой. Важно иметь четкий план действий на случай возникновения каких-либо сложностей, и уметь быстро реагировать на изменения.

Мы, например, столкнулись с проблемой поставки высококачественной стали для изготовления рамы. На рынке появилось много поставщиков, но не все могли гарантировать качество материала. Пришлось провести тщательный отбор поставщиков, провести лабораторные испытания образцов стали и выбрать самого надежного. Это позволило нам избежать проблем с прочностью и долговечностью готового изделия. Регулярные аудиты поставщиков и контроль соответствия ГОСТу – обязательные условия нашей работы.

Технологии изготовления и контроль качества

В настоящее время существует множество технологий изготовления комплектов бортовой платформы завод. Самые распространенные – сварка, штамповка, литье. Выбор технологии зависит от типа материала, требуемой точности и объема производства. Важно использовать современное оборудование и соблюдать технологические процессы, чтобы обеспечить высокое качество готового изделия. После каждой операции необходимо проводить контроль качества, чтобы выявить и устранить возможные дефекты.

Мы используем современное сварочное оборудование и квалифицированных сварщиков. Все сварные швы подвергаются ультразвуковому контролю, что позволяет выявить скрытые дефекты. Мы также используем современное оборудование для контроля геометрических размеров и формы деталей. Все это позволяет нам гарантировать высокое качество нашей продукции.

Альтернативные подходы и нестандартные решения

Не всегда можно ограничиться стандартными решениями. Иногда требуется разработка нестандартных конструкций и использование новых технологий. Например, при изготовлении платформ для работы в условиях повышенной вибрации, необходимо использовать специальные демпфирующие материалы и конструкции. При изготовлении платформ для перевозки опасных грузов, необходимо соблюдать строгие требования к безопасности и использовать специальные материалы и конструкции.

Мы часто сталкиваемся с необходимостью разработки нестандартных решений для наших заказчиков. Для этого мы привлекаем опытных инженеров и используем современное программное обеспечение для проектирования. Мы готовы работать с любыми требованиями и находить оптимальные решения для наших заказчиков. Например, разрабатывали платформу для работы на снегоступах, учитывая особенности распределения веса и устойчивость на нестабильной поверхности.

Сложности с интеграцией дополнительного оборудования

Часто заказчики требуют интеграции дополнительного оборудования – например, гидравлических систем, пневматических систем, электрооборудования. Это может стать серьезной проблемой, если не учитывать особенности конструкции платформы и требования к совместимости. Неправильная интеграция может привести к неисправностям и даже к авариям.

Важно заранее согласовать с заказчиком все требования к интеграции дополнительного оборудования и разработать соответствующий проект. Необходимо учитывать расположение оборудования, его габариты и вес, требования к электропитанию и сигнализации. Мы тесно сотрудничаем с производителями дополнительного оборудования, чтобы обеспечить его бесперебойную работу на нашей платформе.

Заключение

Изготовление комплекта бортовой платформы завод – это сложный и многоэтапный процесс, требующий высокой квалификации персонала и использования современного оборудования. Но при грамотном подходе, можно обеспечить высокое качество и надежность готового изделия. Собственное производство – это не просто инвестиции, это стратегическое преимущество, которое позволяет контролировать качество, соблюдать сроки и соответствовать требованиям заказчика. И, как показывает практика, это часто позволяет получить более выгодный результат, чем просто заказывать готовое решение у поставщика.

Мы продолжаем совершенствовать наши технологии и улучшать качество нашей продукции. Мы всегда готовы к сотрудничеству и предлагаем нашим заказчикам оптимальные решения для их бизнеса. Если у вас есть какие-либо вопросы, пожалуйста, свяжитесь с нами по телефону или электронной почте. Вы всегда можете посмотреть больше информации на нашем сайте: https://www.zcaljx.ru. ООО Чжученг Аолонг Машинери – надежный партнер в производстве транспортных решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Задний защитный барьер Фотон Сяока

Задний защитный барьер Фотон Сяока -

Кронштейн для установки защитного барьера Фотон Шидай

Кронштейн для установки защитного барьера Фотон Шидай -

Ядро панели кузова Танцзюнь 360

Ядро панели кузова Танцзюнь 360 -

Кронштейн для бака рулевого управления

Кронштейн для бака рулевого управления -

Педаль серии Фотон M3M4

Педаль серии Фотон M3M4 -

Серия автомобильных защитных барьеров

Серия автомобильных защитных барьеров -

Задний защитный барьер Фотон Оумарк

Задний защитный барьер Фотон Оумарк -

Сборка кузова Фотон Шидэй S1

Сборка кузова Фотон Шидэй S1 -

Кронштейн промежуточной опоры карданного вала

Кронштейн промежуточной опоры карданного вала -

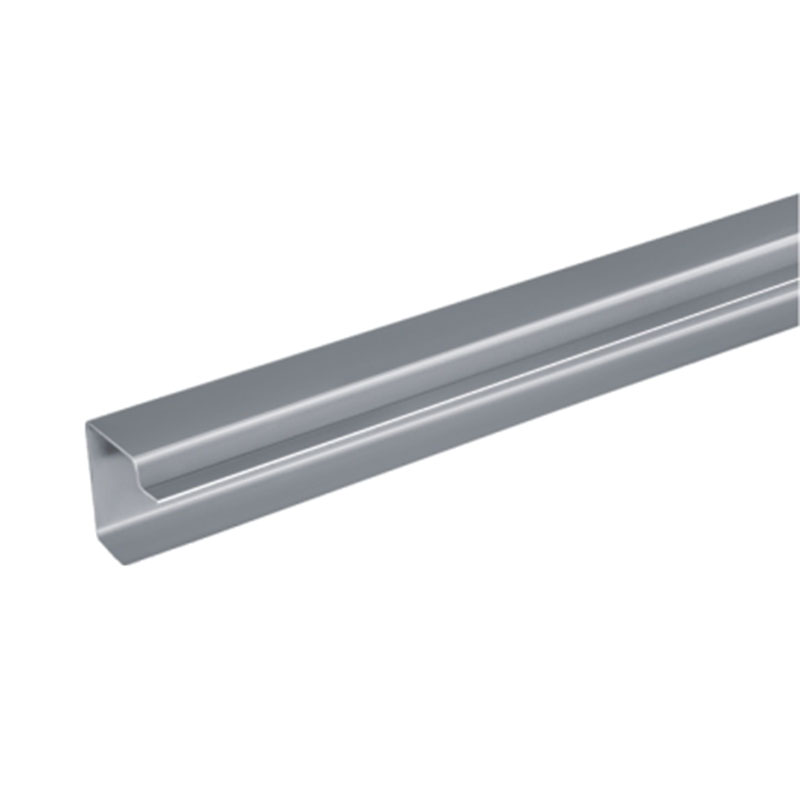

Паз для соединения кузова фургона

Паз для соединения кузова фургона -

Сборка кузова CNHTC Хово Китай

Сборка кузова CNHTC Хово Китай -

Сборка кузова Фотон Сяока

Сборка кузова Фотон Сяока

Связанный поиск

Связанный поиск- Кронштейн блока подготовки воздуха производитель

- Основной борт высотой 360 мм поставщик

- Кронштейн для крепления трубы производители

- Дешево кронштейн системы выпуска отработавших газов

- Опорная пластина основная страна покупателя

- Панель задних фонарей w1 основная страна покупателя

- Подножка грузовика m3/m4 основная страна покупателя

- Китай соединительная пластина левой поперечно-продольной балки

- Кронштейн крепления стальной трубы производитель

- Правая передняя опора активной подвески производители