Кузов грузовика завод

Часто слышишь, что 'заводской' кузов – это гарантия качества и надежности. Ну, это в теории. Я вот за двадцать лет в этой сфере убедился, что многое зависит от конкретного завода, от используемых материалов, от технологических процессов, да и от простого человеческого фактора. Проблемы бывают разные, от мелких царапин до серьезных дефектов сварки. Поэтому простого 'заводской' недостаточно, нужно понимать, что именно подразумевается под этим термином и какой контроль качества применяется.

Основные этапы производства кузова грузовика завод

Сразу хочу сказать, что процесс изготовления кузова – это комплексная задача, включающая в себя несколько ключевых этапов. Начинается все, конечно, с проектирования. Сейчас это все в основном CAD/CAM, но раньше, честно говоря, многое решалось чертежами от руки и опытостью мастера. После проектирования идет подготовка металла – резка, штамповка. Это критически важный этап, от качества резки и штамповки напрямую зависит геометрия готового кузова. Затем – сварка. Именно сварка – это 'сердце' любого кузова. От нее зависит прочность, герметичность и долговечность конструкции. Далее идут покрасочные работы, установка оборудования (если нужно – рефрижератор, платформа и т.д.), и, наконец, финальный контроль качества. Порой, где-то на одном из этих этапов можно пропустить дефект, и это уже будет иметь серьезные последствия.

У нас, например, работали с одним заводом в Китае, который славился своей автоматизацией. Машины, роботы – все как надо. Но проблема была в обучении персонала. Технологические процессы сложные, и если оператор не понимает, что делает, то даже самая современная машина может дать сбой. В итоге, несмотря на 'заводское' производство, приходилось постоянно контролировать качество, проводить дополнительные проверки. Это увеличивало сроки и, конечно, стоимость.

Контроль качества: не только глаз, но и инструменты

Контроль качества – это не просто 'посмотреть и убедиться, что все ровно'. Это целый комплекс мероприятий, включающий в себя визуальный осмотр, измерения, испытания. Сейчас применяют всевозможные инструменты – лазерные сканеры, координатно-измерительные машины. Они позволяют выявить даже незначительные отклонения от нормы. Но, повторюсь, технологии – это хорошо, но важно, чтобы персонал умел ими пользоваться и понимал, что именно нужно контролировать. Иначе, можно просто получить красивые цифры, которые ничего не значат.

Несколько лет назад нам пришлось разбираться с партией кузовов, поступивших на проверку. Первый взгляд – ничего кричащего. Но при измерениях выяснилось, что некоторые элементы кузова имеют незначительные отклонения от проекта. По сути, 'не критично', но в долгосрочной перспективе это может привести к проблемам с креплением оборудования, к повышенной коррозии. В итоге пришлось отправить эти кузова на доработку, что, естественно, увеличило наши издержки. Это пример того, как важно не пренебрегать контролем качества, даже если кузов заявлен как 'заводской'.

Материалы: сталь, алюминий, композиты – выбор за клиентом

Материал кузова – это еще один важный фактор. В основном используют сталь – это проверенный временем материал, прочный и относительно недорогой. Но сталь подвержена коррозии, особенно в агрессивных средах. Поэтому часто используют антикоррозийные покрытия – порошковые краски, гальванизацию. Более современные кузова делают из алюминия или композитных материалов. Они легче стали, более устойчивы к коррозии, но и дороже. Выбор материала зависит от условий эксплуатации, от типа перевозимого груза, от бюджета. И здесь, опять же, важен опыт производителя.

Например, мы один раз столкнулись с проблемой коррозии кузова из алюминия. Оказалось, что некачественное антикоррозийное покрытие было нанесено на этапе производства. В итоге кузов быстро начал ржаветь, несмотря на все предосторожности. Поэтому при выборе материала и покрытия важно обращать внимание на репутацию производителя и на используемые технологии.

Современные тенденции в производстве кузова грузовика завод

Сейчас активно развиваются технологии модульного производства. Кузов собирается из отдельных модулей, что позволяет ускорить процесс сборки и упростить логистику. Также растет популярность кузовов с интегрированными системами управления, с датчиками, которые контролируют состояние груза, температуру, влажность. Это особенно важно для перевозки скоропортящихся продуктов. И, конечно, все больше заводов внедряют системы онлайн-мониторинга, которые позволяют отслеживать ход производства в режиме реального времени.

Я вот слышал, что некоторые производители сейчас экспериментируют с использованием 3D-печати для изготовления отдельных элементов кузова. Это может значительно сократить сроки производства и снизить стоимость. Но пока это скорее экспериментальная технология, требующая дальнейшей отработки.

Опыт работы с ООО Чжученг Аолонг Машинери

ООО Чжученг Аолонг Машинери – это компания, с которой мы сотрудничаем уже несколько лет. У них хорошее оборудование и квалифицированные специалисты. Они предлагают широкий выбор кузовов для разных типов грузовиков, и могут предложить индивидуальный подход к каждому клиенту. Их завод расположен в Лунчэне, что позволяет им эффективно использовать местные ресурсы и снижать себестоимость продукции. В целом, работа с ними оказалась вполне успешной.

Особенно хочется отметить их гибкость в отношении модификаций – возможно добавление различного оборудования (тент, изотермическое оборудование, и т.д.), а также возможность адаптации кузова под специфические требования клиента. У них хорошо налажена логистика, и кузова доставляются в срок. Хочется верить, что они продолжат развиваться и предлагать клиентам качественные и надежные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Задний защитный барьер Фотон ЧаоКа

Задний защитный барьер Фотон ЧаоКа -

Сборка задней подножки

Сборка задней подножки -

Кронштейн для установки защитного барьера Фотон Руиво

Кронштейн для установки защитного барьера Фотон Руиво -

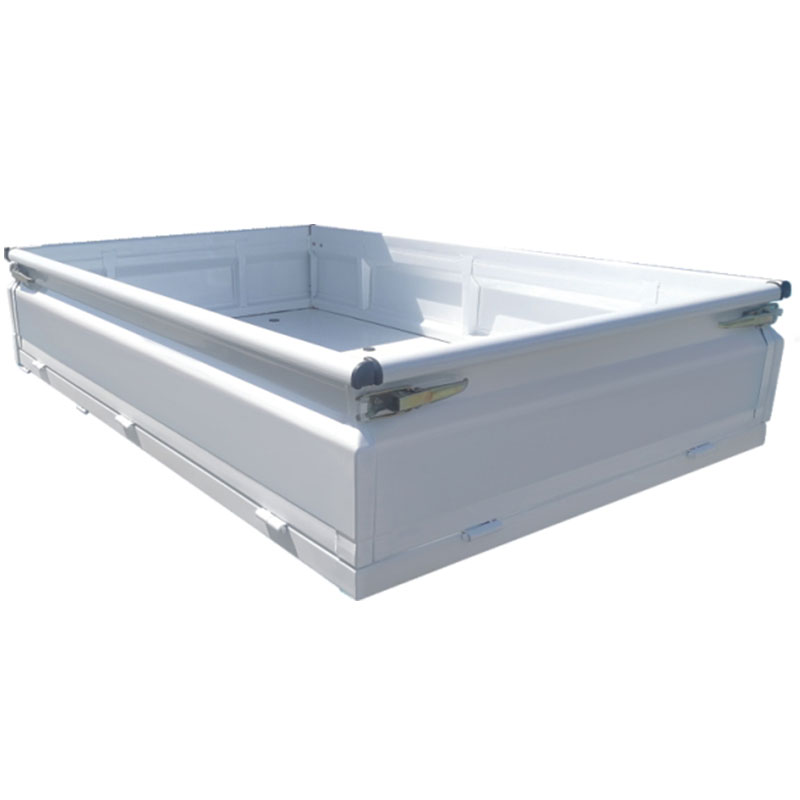

Сборка кузова Фотон Чаока M4

Сборка кузова Фотон Чаока M4 -

Прижимная пластина для болтов с конусной головкой

Прижимная пластина для болтов с конусной головкой -

Защитный кожух заднего фонаря W1

Защитный кожух заднего фонаря W1 -

Паз для соединения кузова фургона

Паз для соединения кузова фургона -

Сборка замка панели

Сборка замка панели -

Передняя арка дверной рамы

Передняя арка дверной рамы -

Пластина для крепления тяги замка боковой двери

Пластина для крепления тяги замка боковой двери -

60 80 90 100 Канальные балки

60 80 90 100 Канальные балки -

Рамка для модели Шидай H70

Рамка для модели Шидай H70

Связанный поиск

Связанный поиск- Свободные части рамы для грузовиков

- Комплект крепления номерного знака цена

- Китай комплект бортовой платформы

- Замок бортового кузова цена

- Дешево запорный штифт

- Поперечина производители

- Основной борт высотой 460 мм производитель

- Прокладочная пластина основная страна покупателя

- Прижимная пластина брызговика производители

- Усиливающая пластина поперечины производители