Кузов прицепа завод

Все часто говорят о качестве, материалах, сертификации. И это, конечно, важно. Но я всегда считал, что ключевым фактором при производстве кузовов прицепов завод – это не просто сборка деталей, а продуманный технологический процесс, который охватывает все этапы – от проектирования до финальной покраски. За годы работы я увидел множество примеров, когда даже самые дорогие материалы и самая современная фурнитура не спасали из-за ошибок на каком-то этапе. Поэтому хочу поделиться своими наблюдениями, а может, и ошибками.

Проектирование: основа всего

Начать стоит, конечно, с проектирования. Многие заводы, особенно небольшие, недооценивают этот этап. Считают, что если есть чертеж, то можно сразу приступать к производству. Это большая ошибка. Необходимо тщательно продумать все детали: геометрию кузова, расположение креплений, систему вентиляции и освещения, а также, конечно, нагрузки, которые он будет выдерживать. Например, мы однажды работали над проектом кузова для перевозки строительных материалов. Первоначальный чертеж был составлен без учета специфических требований к распределению веса груза. В результате, кузов оказался недостаточно прочным, и после нескольких месяцев эксплуатации начали появляться трещины. Пришлось полностью переделывать проект, что обошлось нам в немалые деньги и время. Это показывает, что тщательное проектирование – это не просто формальность, а необходимость.

Очень часто встречаются случаи, когда проектировщики не учитывают возможности производства. Это приводит к тому, что создаются конструкции, которые очень сложно и дорого изготавливать. Например, сложные изгибы или нестандартные соединения. Поэтому, проектирование должно быть тесно связано с производством. Идеальный вариант – совместная работа конструкторов и производственников на начальном этапе.

Технологический процесс: где важна точность

Дальше – технологический процесс. И здесь тоже много подводных камней. Качество кузовов прицепов завод напрямую зависит от точности выполнения всех операций. Это касается не только токарных и фрезерных работ, но и сварки, покраски, сборки. Особое внимание нужно уделять сварке – от качества сварных швов зависит прочность всей конструкции. Мы используем автоматическую дуговую сварку, что значительно повышает качество швов, но даже в этом случае необходим строгий контроль качества. Помню, один завод пытался экономить на сварке, используя ручную сварку, и в итоге качество швов было очень низким. В результате, кузова часто приходилось возвращать на переработку.

Важным аспектом является контроль размеров на каждом этапе производства. Для этого используют различные измерительные инструменты – штангенциркули, микрометры, координатно-измерительные машины. Нельзя пренебрегать контролем, даже если кажется, что все идет хорошо. Иногда небольшие отклонения в размерах могут привести к серьезным проблемам на этапе сборки.

Материалы: выбор и контроль

Выбор материалов – это, конечно, вопрос цены и качества. Обычно используют сталь различных марок – углеродистую, легированную. Выбор марки стали зависит от назначения кузова и условий эксплуатации. Для перевозки тяжелых грузов используют более прочные марки стали. Важно также учитывать коррозионную стойкость материала. Сейчас все большую популярность набирают кузова прицепов завод из нержавеющей стали. Они более долговечны и устойчивы к коррозии, но и стоят дороже. Наша компанияООО Чжученг Аолонг Машинери активно работает с нержавеющей сталью, и мы видим, что спрос на такие кузова постоянно растет. Мы сотрудничаем с ведущими поставщиками металлопроката, что позволяет нам гарантировать высокое качество материалов.

Контроль качества материалов – это обязательное условие. При приемке металла проверяют его соответствие требованиям ГОСТ. Также проверяют наличие дефектов – царапин, вмятин, коррозии. Нельзя использовать материалы с дефектами, даже если они незначительные. Это может привести к серьезным проблемам в будущем.

Покраска: защита и эстетика

Покраска – это не только защита от коррозии, но и эстетичный вид кузова. Для покраски обычно используют порошковые краски. Они более долговечны и устойчивы к царапинам, чем эмали. Процесс покраски должен выполняться в специальных покрасочных камерах, где поддерживается определенная температура и влажность. Мы используем современное оборудование для покраски, что позволяет нам получать высококачественное покрытие. Многие клиенты отмечают, что кузова, покрашенные нашей компанией, выглядят очень привлекательно и долго сохраняют свой внешний вид.

Не забывайте о подготовке поверхности перед покраской. Перед покраской поверхность кузова необходимо очистить от грязи, ржавчины и других загрязнений. Также необходимо нанести грунтовку для улучшения адгезии краски к металлу.

Обслуживание и гарантия: долгосрочное партнерство

После выпуска кузовов прицепов завод важно обеспечить их дальнейшее обслуживание. Это включает в себя регулярную проверку на наличие дефектов, своевременную замену изношенных деталей, а также, при необходимости, ремонт. Мы предоставляем гарантию на наши кузова, что говорит о нашей уверенности в качестве продукции. Мы также оказываем консультационную поддержку нашим клиентам по вопросам эксплуатации и обслуживания.

Одним из важных аспектов является наличие запасных частей. Мы всегда держим на складе необходимый ассортимент запасных частей, что позволяет нам быстро и качественно проводить ремонт кузовов. Это важно для поддержания бесперебойной работы транспорта.

В заключение хочу сказать, что производство качественных кузовов прицепов завод – это сложный и многогранный процесс, требующий опыта, знаний и постоянного контроля качества. Не стоит экономить на материалах и технологиях. Лучше потратить больше денег на производство, чем потом переделывать кузов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сборка задней панели фонаря кузова фургона

Сборка задней панели фонаря кузова фургона -

Запорный болт

Запорный болт -

Рамка H536075100

Рамка H536075100 -

Пластина для крепления тяги замка боковой двери

Пластина для крепления тяги замка боковой двери -

Задний защитный барьер Фотон Руиво

Задний защитный барьер Фотон Руиво -

Пластина для крепления тяги замка левой задней двери

Пластина для крепления тяги замка левой задней двери -

Задний защитный барьер Фотон Оумарк

Задний защитный барьер Фотон Оумарк -

Кронштейн для крепления номерного знака

Кронштейн для крепления номерного знака -

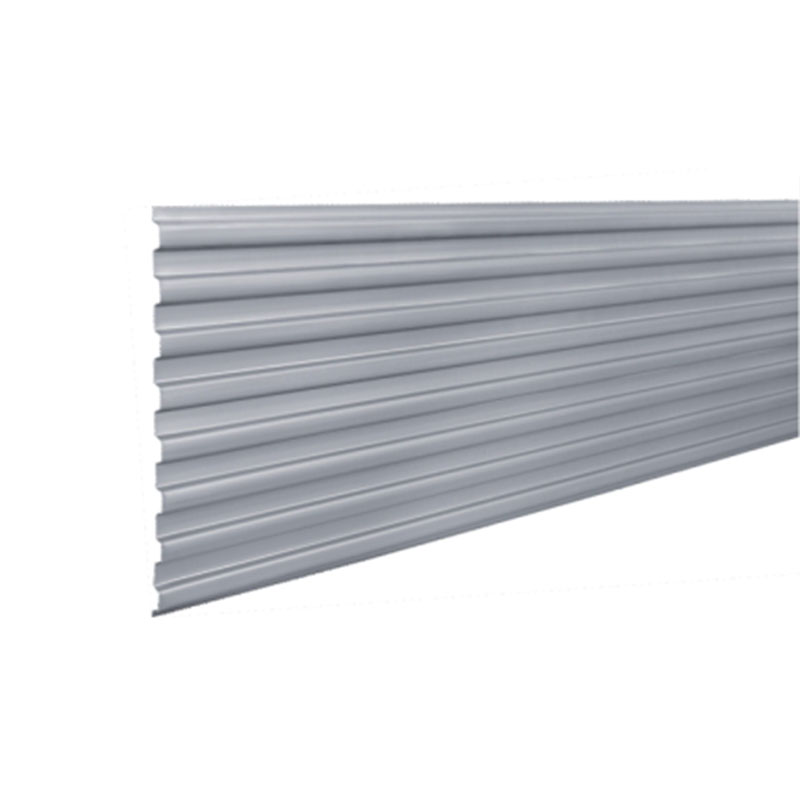

Основная панель пола

Основная панель пола -

Сборка кузова Фотон Сяока

Сборка кузова Фотон Сяока -

Защитный кожух заднего фонаря PT

Защитный кожух заднего фонаря PT -

Кронштейн промежуточной опоры карданного вала

Кронштейн промежуточной опоры карданного вала

Связанный поиск

Связанный поиск- Кузов в сборе и комплектующие поставщик

- Кронштейн бачка гур цена

- Кронштейн задних фонарей малотоннажного грузовика поставщик

- Основной борт высотой 400 мм цена

- Дешево z-образная поперечина

- Китай кронштейн для крепления трубы

- Запорный механизм производители

- Свободные части рамы для грузовиков основная страна покупателя

- Подножка грузовика основная страна покупателя

- Ограждение в сборе и детали основная страна покупателя