Модернизация грузового кузова завод

Все часто говорят о модернизации грузового кузова завод, как о чём-то очевидном и благом. 'Нужно двигаться вперёд, внедрять новые технологии!' – звучит здорово. Но давайте начистоту, не всегда всё так просто. Часто это превращается в гонку за новыми деталями, а не в реальное улучшение эффективности. Я видел, как компании вкладывали огромные деньги в 'современные' решения, которые потом так и не окупились, потому что не учитывали специфику производства и реальные потребности. Понимаю, что это звучит скептически, но опыт подсказывает, что подход должен быть более взвешенным.

Проблема: Недостаточная интеграция

Самая распространенная ошибка – это изолированное решение. Например, замена старого двигателя на более экономичный, но при этом не продумана система управления, что приводит к неоптимальному расходу топлива или повышенному износу других узлов. Или внедрение автоматической разгрузки, но без корректной интеграции с системой учета грузоперевозок. Результат – новые технологии не работают как единое целое, а создают дополнительные проблемы. Часто это связано с недостаточным анализом существующих процессов и отсутствием чёткого понимания, какие узкие места необходимо устранить. Мы, в своё время, столкнулись с подобным, когда пытались внедрить систему контроля нагрузки на ось без предварительной оценки текущего распределения груза. Это привело к увеличению износа подвески и, как следствие, к дополнительным затратам на ремонт. Помню, как бригадир, опытный водитель, сразу же заявил: 'Да это не поможет, груз и так распределяем нормально!'. Он оказался прав, но мы пропустили этот важный момент из-за слепой веры в технологию.

Не менее важной проблемой является квалификация персонала. Новая техника требует новых навыков, и если сотрудники не готовы к изменениям и не прошли необходимое обучение, то эффективность модернизации будет минимальной. Недостаточно просто поставить новую машину, нужно научить людей правильно ею пользоваться и обслуживать её.

Решение: Комплексный подход

Я убежден, что успешная модернизация грузового кузова завод требует комплексного подхода, включающего в себя несколько этапов. Во-первых, необходимо провести детальный анализ текущих процессов: от закупки сырья до отгрузки готовой продукции. Нужно выявить все 'узкие места' и определить, какие из них требуют модернизации. Во-вторых, нужно разработать план модернизации, который учитывает все особенности производства и цели компании. В-третьих, нужно внедрить новые технологии постепенно, тестируя их на небольших участках производства. И, наконец, нужно обеспечить обучение персонала и контроль за результатами модернизации.

Анализ эффективности и ROI

Важно не просто вкладывать деньги в новые технологии, но и тщательно оценивать их эффективность. Необходимо рассчитать ROI (Return on Investment) – возврат инвестиций. Это позволит понять, насколько оправданы вложения и какие корректировки необходимо внести в план модернизации. Мы в ООО Чжученг Аолонг Машинери часто используем различные модели оценки эффективности проектов, чтобы убедиться, что модернизация действительно приносит пользу компании. Это не всегда приятная работа, но она необходима для принятия обоснованных решений.

Внедрение систем мониторинга и управления

Автоматизация – это не просто модное слово, это реальная возможность повышения эффективности производства. Внедрение систем мониторинга и управления позволяет контролировать все этапы производства, выявлять проблемы на ранних стадиях и оперативно реагировать на них. Это особенно актуально для грузового кузова завод, где необходимо постоянно следить за состоянием оборудования и оптимизировать процессы.

Пример: Оптимизация маршрутов доставки

В одном из наших проектов мы оптимизировали маршруты доставки продукции, используя GPS-навигацию и специализированное программное обеспечение. Это позволило сократить время доставки, снизить расход топлива и повысить удовлетворенность клиентов. Это был относительно простой, но эффективный способ модернизации, который принес компании ощутимую выгоду.

Ошибки, которых следует избегать

Нельзя забывать о простых, но часто забываемых вещах. Например, при модернизации грузового кузова завод, необходимо учитывать особенности материалов, используемых для изготовления деталей. Неправильный выбор материала может привести к быстрому износу и необходимости дорогостоящего ремонта. Или, например, недостаточно внимания уделять вопросам безопасности. Новое оборудование должно соответствовать всем требованиям безопасности и быть легко управляемым. И, конечно, нельзя забывать о техническом обслуживании. Новая техника требует регулярного технического обслуживания, чтобы она работала эффективно и долговечно.

Мы, в ООО Чжученг Аолонг Машинери, всегда уделяем особое внимание этим деталям. Наша компания специализируется на разработке и производстве оборудования для грузового кузова завод и мы хорошо понимаем, какие факторы влияют на эффективность модернизации.

Будущее модернизации

В будущем роль автоматизации и искусственного интеллекта в модернизации грузового кузова завод будет только возрастать. Мы видим перспективы использования роботизированных систем для выполнения рутинных операций, а также систем машинного обучения для оптимизации процессов и прогнозирования отказов оборудования. Например, мы сейчас изучаем возможность внедрения систем предиктивного обслуживания, которые позволяют предсказывать поломки оборудования и проводить профилактические работы до того, как они произойдут. Это позволит значительно сократить время простоя и повысить эффективность производства.

Интеграция с цифровыми двойниками

Еще одна перспективная технология – цифровые двойники. Это виртуальные модели оборудования, которые позволяют моделировать различные сценарии и оптимизировать процессы. Мы рассматриваем возможность создания цифровых двойников для наших производственных линий, чтобы выявлять 'узкие места' и оптимизировать процессы.

В заключение хочется сказать, что модернизация грузового кузова завод – это сложный и многогранный процесс, требующий комплексного подхода и учета множества факторов. Нельзя просто внедрять новые технологии 'для галочки', необходимо тщательно анализировать текущие процессы, разрабатывать план модернизации и контролировать результаты. Только тогда можно добиться реального повышения эффективности производства и получить ощутимую выгоду.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Задняя опора ударного бампера

Задняя опора ударного бампера -

Подвеска карданного вала

Подвеска карданного вала -

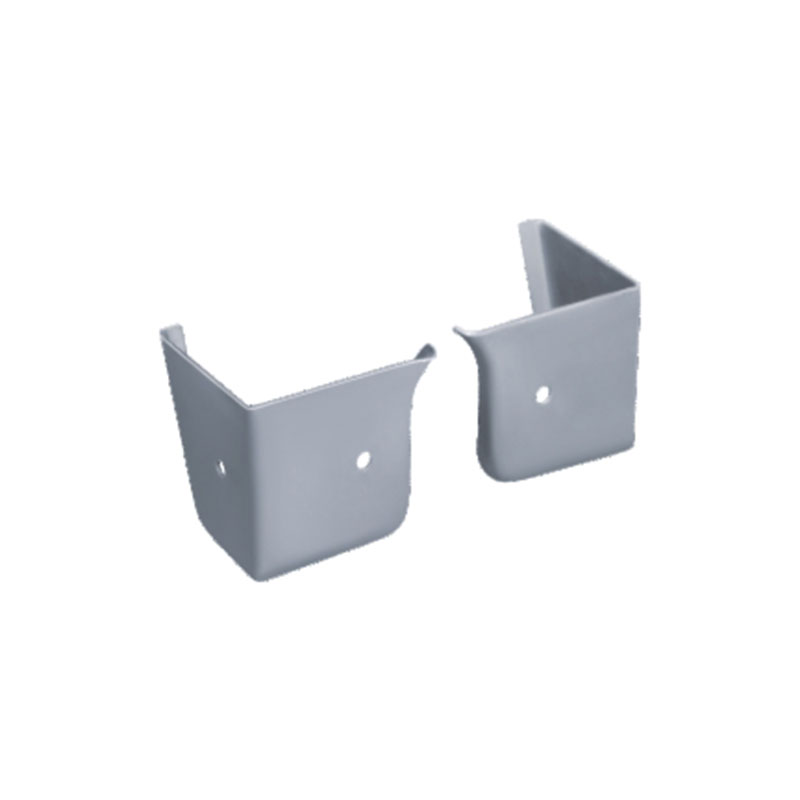

Сборка кронштейна защиты от грязи

Сборка кронштейна защиты от грязи -

Ядро панели кузова Джили Юаньчэнь 370

Ядро панели кузова Джили Юаньчэнь 370 -

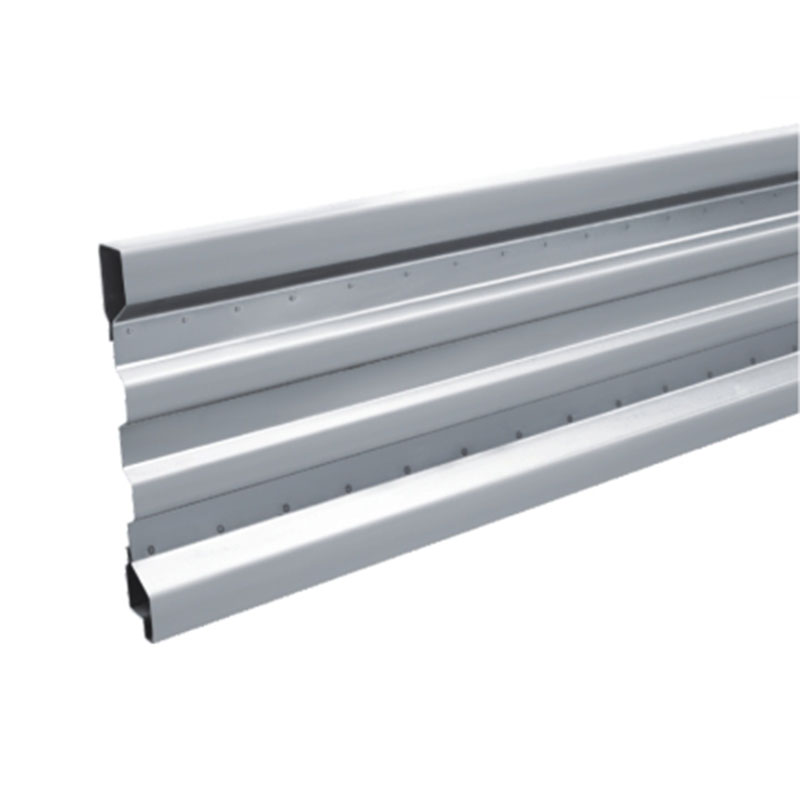

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400 -

Кронштейн для баллона с сжиженным газом

Кронштейн для баллона с сжиженным газом -

Сборка кузова Фотон Шидэй S1

Сборка кузова Фотон Шидэй S1 -

Сборка кузова Хёндэ H100 Южная Корея

Сборка кузова Хёндэ H100 Южная Корея -

Ядро панели кузова Фотон Цзюйюнь 550

Ядро панели кузова Фотон Цзюйюнь 550 -

Задний защитный барьер Фотон Сяока

Задний защитный барьер Фотон Сяока -

Задний защитный барьер Фотон Руиво

Задний защитный барьер Фотон Руиво -

Сборка кузова Фотон Линханг

Сборка кузова Фотон Линханг

Связанный поиск

Связанный поиск- Дешево комплект крепления номерного знака

- Прокладочная пластина основная страна покупателя

- Китай сварной комплект левого защитного кожуха заднего фонаря

- Шасси без бортов поставщики

- Кузов в сборе и комплектующие поставщики

- Подножка грузовика m3/m4

- Дешево пластинчатый пружинный наконечник наружной пластины сварной монтаж

- Китай задний угловой усилитель грузового автомобиля

- Левая передняя опора активной подвески

- Сборка кузова грузовика поставщики