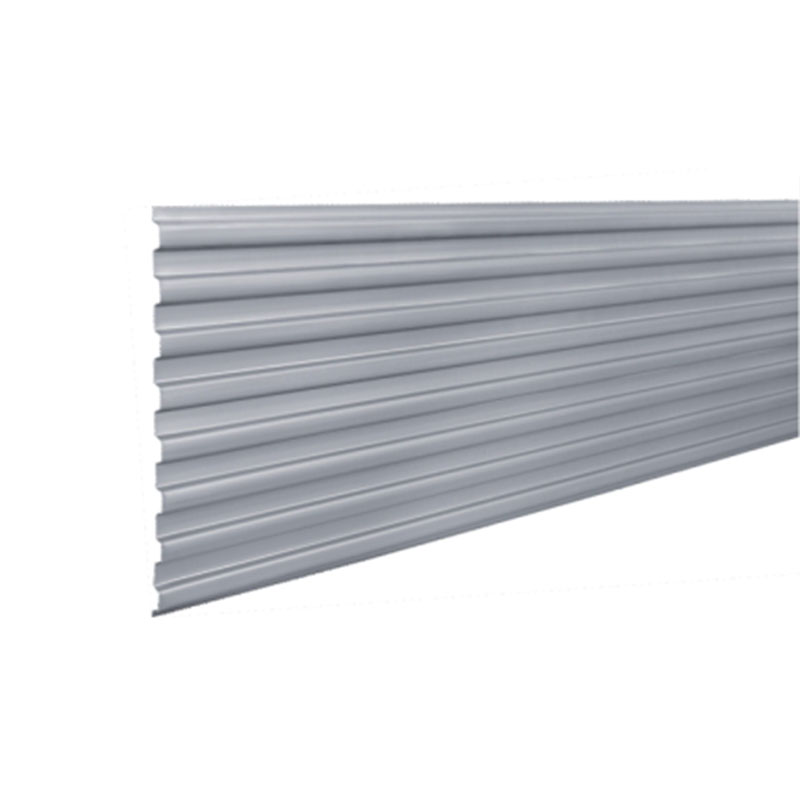

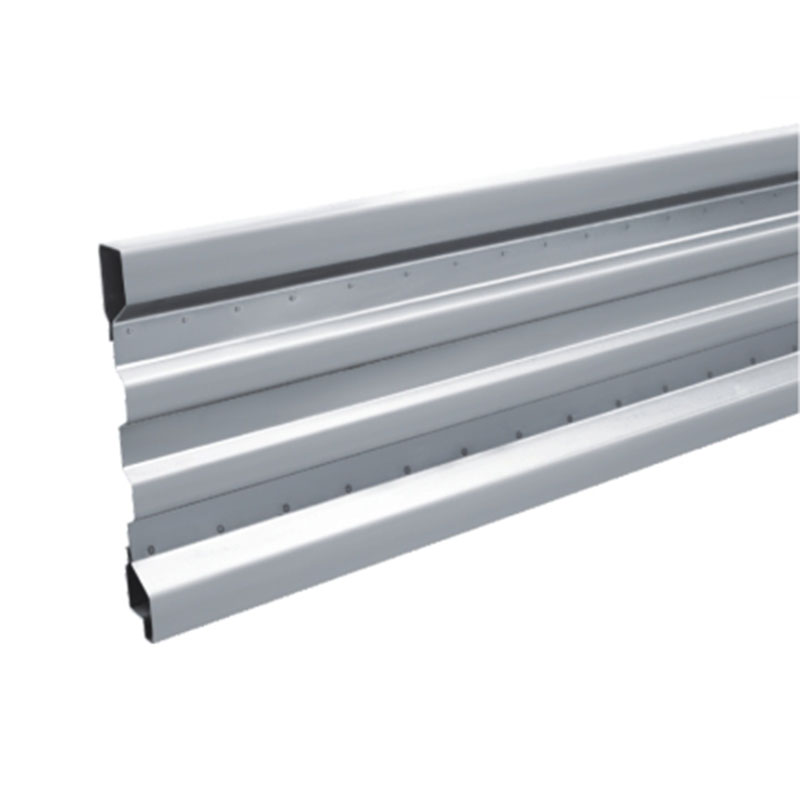

Основной борт высотой 330 мм завод

Все часто говорят о точности изготовления основного борта, особенно при производстве больших деталей. Вроде бы, чем выше точность, тем лучше. Но на практике, 330 мм – это не просто цифра, это целый комплекс инженерных задач, которые требуют понимания не только технологического процесса, но и материалов, режимов резания и, главное, конечного применения детали. Попытаюсь поделиться своим опытом, сфокусировавшись именно на заводе, который занимается такими объемами производства.

Технологический процесс изготовления основного борта

Итак, что входит в технологический процесс производства основного борта высотой 330 мм? Обычно это начинается с обработки заготовки – вырезания ее из листа металла нужных размеров. Дальше – это последовательность операций: гибка, штамповка, токарная обработка, сверление, фрезерование и, конечно же, контроль качества на каждом этапе. На заводе, где я работал, часто используют комбинацию механической и гидропневматической гибки, что позволяет добиться высокой точности при сложных радиусах. Но, не стоит забывать о влиянии материала. Сталь 30ХГСА, например, требует другого подхода, чем, скажем, алюминиевый сплав.

Я помню один случай, когда заказчик требовал невероятно гладкую поверхность основного борта. Сначала решили использовать шлифование. Но, как оказалось, это слишком трудоемко и дорого. В итоге, мы прибегли к комбинированному процессу – предварительное правка, затем механическая полировка и финальная обработка абразивными пастами. Этот подход позволил добиться желаемой гладкости, не переплачивая за лишние операции. Понимаете, часто самый простой путь – не самый эффективный. Важно анализировать все факторы, от материала до бюджета.

Проблемы точности и контроль качества

Главный вызов – это, безусловно, обеспечение требуемой геометрии основного борта. Разница в размерах, отклонения от формы – это серьезные проблемы, которые могут привести к отказу всей партии. На нашем заводе для контроля качества используют различные инструменты: координатно-измерительные машины (КИМ), профиломеры, лазерные сканеры. Но КИМ – это только часть картины. Нужна также квалифицированная операторская оценка и понимание, какие параметры критичны для конкретного применения детали. Не всегда данные КИМ отражают реальную ситуацию, особенно при наличии микродеформаций.

Бывало, что после партии дефектов выяснялось, что проблема была не в оборудовании, а в неправильной настройке приспособления для гибки. Или, например, в неправильной последовательности операций. На первый взгляд кажется очевидным, но, поверьте, иногда нужно пересмотреть все, начиная с чертежа и заканчивая инструкцией для оператора. Это не всегда быстро и удобно, но это необходимо для поддержания стабильного качества.

Оптимизация производственных процессов на заводе

Постоянно пытались оптимизировать процессы на заводе. Вводили систему статистического контроля процессов (SPC), чтобы выявлять и устранять причины отклонений. Это позволило снизить количество брака и повысить производительность. Также активно внедряли автоматизацию – например, использовали роботизированные линии для выполнения рутинных операций, таких как загрузка и выгрузка заготовок. Конечно, автоматизация не решает всех проблем, но она позволяет освободить персонал для решения более сложных задач.

Один из самых интересных проектов – это внедрение системы виртуального моделирования технологического процесса. Позволяет прогнозировать возможные проблемы еще на этапе проектирования, избегать дорогостоящих ошибок и оптимизировать последовательность операций. Это не замена реальному опыту, конечно, но ценный инструмент для сокращения времени разработки и повышения качества продукции. Сейчас, если честно, я считаю, это необходимое условие для конкурентоспособности современного завода.

Опыт работы с различными материалами и применениями

На заводе изготавливали основные борты для самых разных применений – от строительной техники до судостроения. Для каждой отрасли требовались свои материалы и стандарты качества. Например, для судостроения использовали специальные марки стали, устойчивые к коррозии. Для строительной техники – более прочные, но и более тяжелые. К тому же, важно учитывать требования к герметичности, прочности и долговечности. И, конечно же, требования к весу, особенно если деталь предназначена для использования в авиации или автомобилестроении.

Однажды нам заказали основной борт для промышленного оборудования, работающего в агрессивной среде. Пришлось использовать специальные покрытия, устойчивые к коррозии и химическим веществам. Это потребовало дополнительных затрат и времени, но в итоге заказчик был доволен. Главное – не экономить на качестве, когда дело касается безопасности и надежности оборудования. Хотя, признаться, иногда нацеленность на минимизацию затрат может приводить к серьезным проблемам в будущем.

Выводы и перспективы

Производство основного борта высотой 330 мм – это сложная и ответственная задача, требующая опыта, знаний и постоянного совершенствования. На заводе, который занимается такими объемами производства, важно не только обладать современным оборудованием, но и иметь квалифицированный персонал, развитую систему контроля качества и гибкий подход к решению проблем. Технологии развиваются стремительно, появляются новые материалы и методы обработки. Чтобы оставаться конкурентоспособным, необходимо постоянно учиться и внедрять новые решения. Не стоит забывать и про важность постоянной обратной связи с заказчиком – это лучший способ понять его потребности и избежать ошибок.

ООО Чжученг Аолонг Машинери обладает значительным потенциалом в этой области. Учитывая их опыт и ресурсы, они вполне способны удовлетворять растущие потребности рынка в высококачественных основных бортах. И, возможно, в будущем мы увидим на рынке еще более инновационные решения, разработанные именно на этом заводе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ядро панели кузова Фотон Сянлин 360

Ядро панели кузова Фотон Сянлин 360 -

Защитный кожух заднего фонаря PT

Защитный кожух заднего фонаря PT -

Сборка кузова CNHTC Хово Китай

Сборка кузова CNHTC Хово Китай -

Запорный болт

Запорный болт -

Основная панель пола

Основная панель пола -

Пластина для крепления тяги замка левой задней двери

Пластина для крепления тяги замка левой задней двери -

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400 -

Сборка кузова Фотон Руиво ES

Сборка кузова Фотон Руиво ES -

Ядро панели кузова Фотон Цзюйюнь 550

Ядро панели кузова Фотон Цзюйюнь 550 -

Ядро панели кузова Танцзюнь 360

Ядро панели кузова Танцзюнь 360 -

Задний защитный барьер Фотон Руиво

Задний защитный барьер Фотон Руиво -

Серия автомобильных защитных барьеров

Серия автомобильных защитных барьеров

Связанный поиск

Связанный поиск- Аварийный бампер грузовика

- Опорный кронштейн брызговика производители

- Фиксатор приводного вала

- Дешево площадка под лебедку в штатный бампер

- Китай кузов-фургон

- Прицеп-самосвал основная страна покупателя

- Китай основной борт высотой 460 мм

- Однорядная левая боковая защита в сборе для грузовиков производители

- Дуга безопасности коляски с креплением мотоцикла производитель

- Швеллер100 мм основная страна покупателя