Основной борт высотой 360 мм завод

Многие начинающие компании при входе в производство металлоконструкций сталкиваются с неким 'волшебным числом' – основной борт высотой 360 мм. На первый взгляд, это просто параметр, определяющий габариты изделия. Но на практике, работа с подобными элементами открывает целый пласт вопросов, связанных с проектированием, технологией изготовления и, конечно, контролем качества. Часто, первоначальный энтузиазм сменяется непониманием, особенно когда возникают проблемы с поставками комплектующих, сложностью раскроя или даже с геометрической точностью готовых деталей. Хочется поделиться не столько теоретическими знаниями, сколько опытом, полученным в процессе работы над различными проектами.

Проектирование и расчеты: где кроется подвох?

С самого начала важно тщательно продумать конструкцию. 360 мм – это уже не незначительная высота. При проектировании необходимо учитывать не только прочность, но и технологичность изготовления. Часто возникают ситуации, когда теоретически расчеты выглядят корректно, а при изготовлении на практике сталкиваешься с нестыковками. Например, при складных конструкциях или элементах с переменным сечением. В таких случаях помогает детальное моделирование в CAD-системах и, что не менее важно, консультации с опытными инженерами-конструкторами. Иногда кажется, что потратить больше времени на проектирование – это лишняя трата, но экономия на этапе производства может оказаться значительно выше.

Важно понимать, что основной борт – это не просто вертикальная стенка. Его геометрия влияет на устойчивость всей конструкции, особенно при больших нагрузках. Нельзя забывать о влиянии материала. Сталь разной марки ведет себя по-разному при деформации. И, конечно, нужно учитывать условия эксплуатации – будет ли конструкция подвергаться воздействию коррозии, высоких температур и т.д. Мы однажды столкнулись с проблемой при изготовлении металлического каркаса для теплицы. Проектировщики не учли возможность деформации металла при сезонных перепадах температуры, что привело к образованию трещин и необходимости переделки значительной части конструкции. Это дорогостоящая ошибка, которую можно избежать при более тщательном анализе.

Учет допусков и посадок

При работе с основным бортом, как и с любыми другими элементами, необходимо точно определить допуски и посадки. Слишком большие допуски могут привести к проблемам при сборке, а слишком маленькие – к затруднениям при изготовлении. Важно учитывать не только стандартные допуски, но и особенности технологического процесса. Например, при сварке необходимо учитывать тепловое расширение металла, что может приводить к деформации конструкции.

Программное обеспечение для проектирования

Для более точного расчета и визуализации конструкции с основным бортом рекомендуется использовать современные CAD/CAM системы. Такие системы позволяют учитывать множество факторов, влияющих на конструкцию, и выявлять возможные проблемы на этапе проектирования. В нашей компании используются программы Autodesk Inventor и SolidWorks. Они позволяют создавать сложные трехмерные модели, проводить расчеты прочности и жесткости, а также генерировать управляющие программы для станков с ЧПУ. Использование этих инструментов значительно повышает качество проектирования и снижает вероятность ошибок при изготовлении.

Технология изготовления: сварочные процессы и раскрой

Изготовление основного борта высотой 360 мм обычно предполагает использование сварки и механической обработки. Выбор сварочного процесса зависит от материала, толщины металла и требуемой прочности шва. Наиболее часто используются полуавтоматическая сварка на праймере (MIG) и дуговая сварка вольфрамовой электродом в среде защитного газа (TIG). Каждый процесс имеет свои преимущества и недостатки, и выбор зависит от конкретных условий производства. Особенно важно уделять внимание качеству сварных швов – они должны быть прочными, без дефектов и соответствовать требованиям нормативных документов. Мы всегда проводим контроль качества сварных швов с помощью ультразвукового контроля и визуального осмотра.

Раскрой листового металла – еще один важный этап производства. В зависимости от сложности конструкции используются различные методы раскроя: механический раскрой, лазерный раскрой, плазменный раскрой. Каждый метод имеет свои особенности и подходит для разных типов металла и толщин. Например, для сложных геометрических форм часто используют лазерный раскрой, а для больших объемов производства – механический раскрой. Необходимо учитывать не только геометрию детали, но и направление волокон металла, чтобы избежать появления дефектов. Иногда возникают сложности с раскроем больших листов металла из-за деформации. В таких случаях необходимо использовать специальные методы раскроя и охлаждения металла.

Автоматизация производственного процесса

Для повышения эффективности и снижения себестоимости продукции рекомендуется автоматизировать производственный процесс. Это может включать использование станков с ЧПУ, роботов и других автоматизированных систем. Автоматизация позволяет снизить трудозатраты, повысить точность изготовления и сократить время производства. В нашей компании постепенно внедряется автоматизация производственных процессов, начиная с раскроя листового металла и заканчивая сваркой мелких деталей.

Контроль геометрии и размеров

На всех этапах производства необходимо проводить контроль геометрии и размеров деталей. Это позволяет выявлять дефекты на ранней стадии и избежать проблем при сборке. Для контроля геометрии и размеров используются различные инструменты: штангенциркули, микрометры, калибры, координатно-измерительные машины (КИМ). Необходимо регулярно проводить поверку измерительного оборудования, чтобы обеспечить точность измерений. Мы используем КИМ для контроля геометрии сложных деталей с основным бортом. Это позволяет нам обеспечивать высокую точность изготовления и соответствие продукции требованиям заказчика.

Контроль качества: не пропустить дефект

Контроль качества – это неотъемлемая часть производственного процесса. Он позволяет выявлять дефекты на всех этапах производства и предотвращать попадание некачественной продукции к заказчику. Контроль качества включает в себя визуальный осмотр, измерение размеров, проверку сварных швов и другие методы. Важно иметь четкие критерии качества и регулярно проводить аудит производственного процесса. Мы используем систему контроля качества, основанную на ISO 9001. Это позволяет нам обеспечивать высокое качество продукции и соответствие требованиям заказчика.

Особенно важно уделять внимание контролю качества основного борта, поскольку именно этот элемент является несущим и влияет на устойчивость всей конструкции. Необходимо контролировать геометрию, размеры, прочность и надежность креплений. Также важно проводить испытания на прочность и устойчивость. Мы проводим испытания на прочность и устойчивость с помощью специализированного оборудования и методик. Результаты испытаний используются для оценки качества продукции и улучшения производственного процесса.

Анализ причин дефектов

При обнаружении дефектов необходимо анализировать их причины и принимать меры по их устранению. Анализ причин дефектов может включать в себя изучение технологического процесса, анализ материалов, проверку квалификации персонала. Важно выявлять системные ошибки и предотвращать их повторение в будущем. Мы ведем учет всех дефектов, возникающих в процессе производства, и анализируем их причины. Результаты анализа используются для улучшения производственного процесса и повышения качества продукции.

Документирование результатов контроля

Все результаты контроля качества должны быть задокументированы. Это позволяет отслеживать качество продукции, проводить анализ и принимать меры по его улучшению. Документация должна включать в себя результаты визуального осмотра, измерений, испытаний и другие данные. Мы ведем учет всех результатов контроля качества в специальной системе. Это позволяет нам отслеживать качество продукции и оперативно реагировать на любые отклонения.

Выводы и перспективы

Производство оборудования с основным бортом высотой 360 мм – это сложный и ответственный процесс, требующий высокой квалификации персонала, использования современных технологий и строгого контроля качества. Нельзя недооценивать важность проектирования, выбора материалов, технологического процесса и контроля качества. Опыт, накопленный в ходе работы над различными проектами, позволяет избежать многих проблем и обеспечивать высокое качество продукции. Компания ООО Чжученг Аолонг Машинери продолжает совершенствовать свои технологии производства и расширять ассортимент продукции. Мы стремимся к тому, чтобы наша продукция соответствовала самым высоким требованиям и потребностям наших заказчиков. Мы рассматриваем возможность внедрения новых технологий, таких как 3D-печать металлом, для изготовления сложных деталей

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

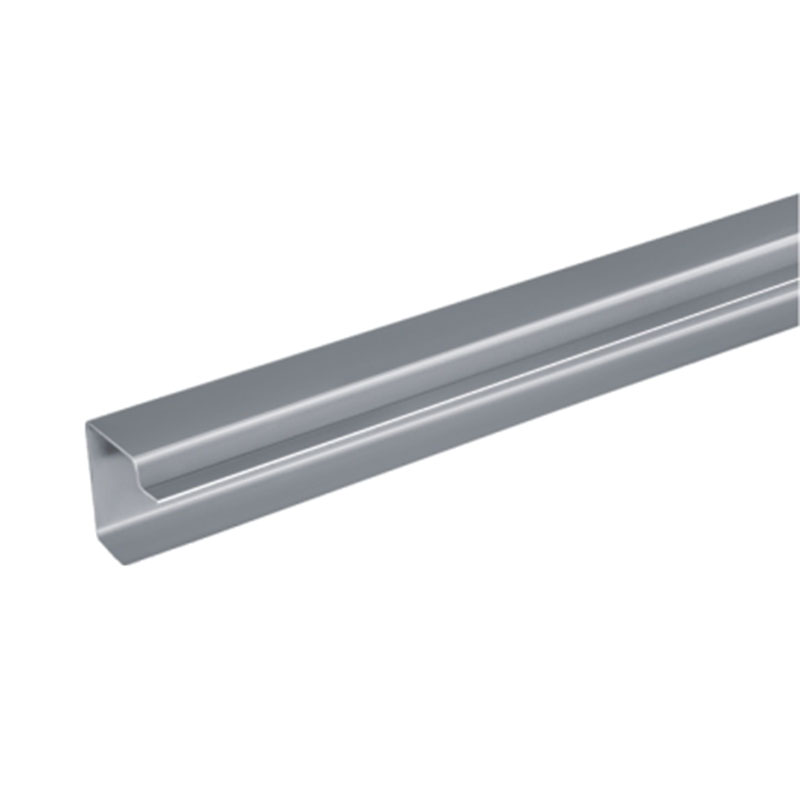

Балка типа “Юаньбао” H80, 100

Балка типа “Юаньбао” H80, 100 -

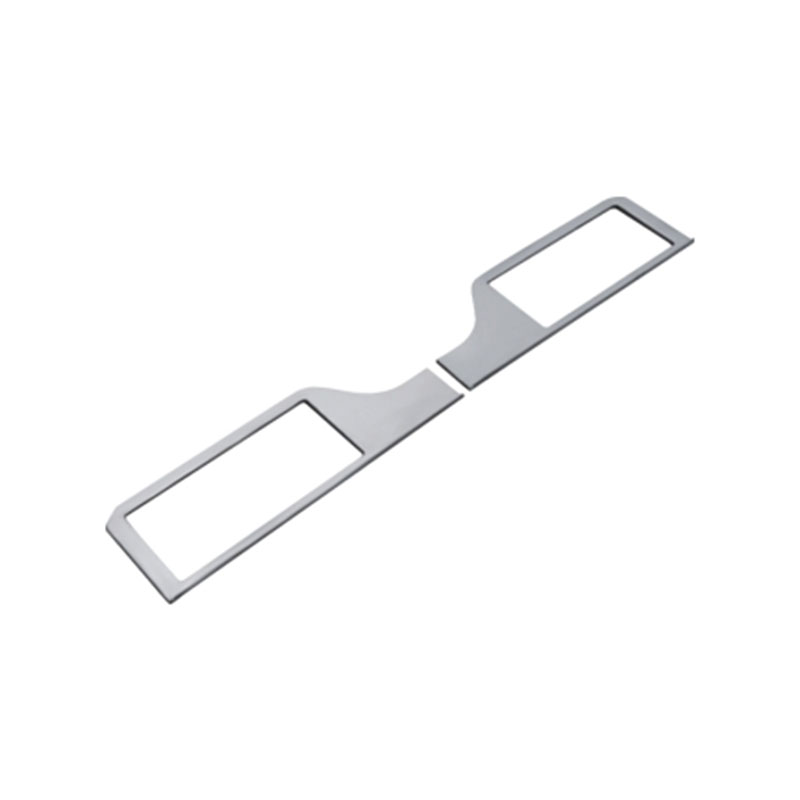

Ядро панели кузова Фотон Цзянхуай Танг 550

Ядро панели кузова Фотон Цзянхуай Танг 550 -

Кронштейн для бака рулевого управления

Кронштейн для бака рулевого управления -

Сборка кузова Хёндэ H100 Южная Корея

Сборка кузова Хёндэ H100 Южная Корея -

Ядро панели кузова Джили Юаньчэнь 370

Ядро панели кузова Джили Юаньчэнь 370 -

Ядро панели кузова Фотон Аолинг 400

Ядро панели кузова Фотон Аолинг 400 -

Задняя панель фонаря для малой фуры

Задняя панель фонаря для малой фуры -

Боковой защитный барьер Фотон Сяока, Аолинг С1, Шидай, Оумарк, Чаока

Боковой защитный барьер Фотон Сяока, Аолинг С1, Шидай, Оумарк, Чаока -

Кронштейн для установки защитного барьера Фотон Руиво

Кронштейн для установки защитного барьера Фотон Руиво -

Ядро панели кузова Фотон S1 400

Ядро панели кузова Фотон S1 400 -

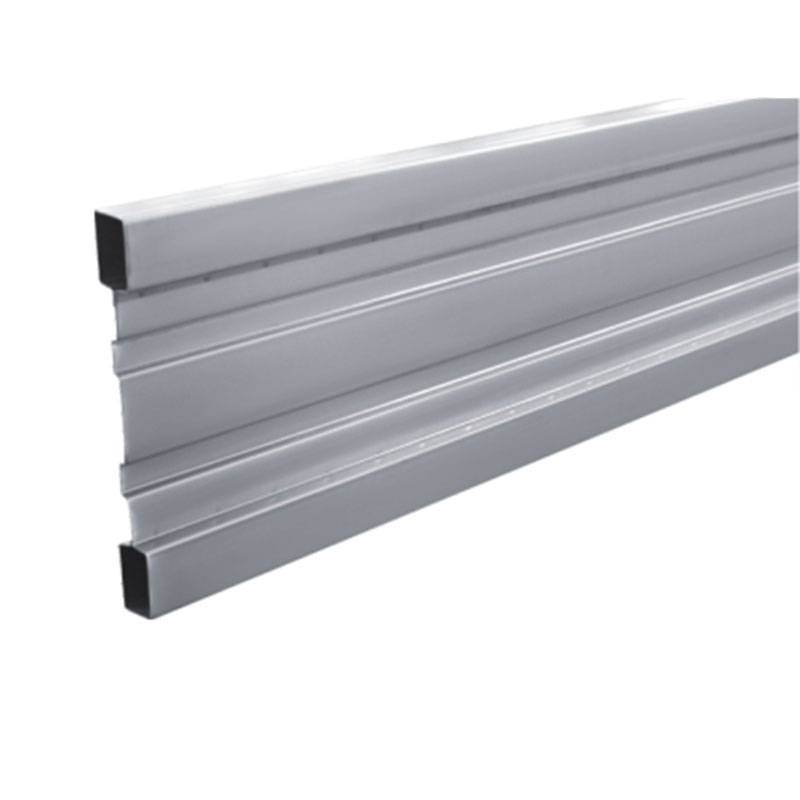

Ядро панели кузова Фотон Сянлин 360

Ядро панели кузова Фотон Сянлин 360 -

Передняя арка дверной рамы

Передняя арка дверной рамы

Связанный поиск

Связанный поиск- Дешево днище в сборе и комплектующие

- Кронштейн клапана abc системы производители

- Соединительная пластина левой поперечно-продольной балки производитель

- Комплект бортовой платформы основная страна покупателя

- Правая передняя опора активной подвески цена

- Крепление дополнительного стоп-сигнала производители

- Кронштейн для фар поставщик

- Внутренняя пластина рессорного кронштейна цена

- Китай комплект заглушек для вогнутого плинтуса

- Шасси без бортов производитель