Петли в сборе и детали поставщики

Задумывались ли вы когда-нибудь, насколько сложна задача обеспечения качественной сборки? Часто, особенно в сфере машиностроения, мы сосредотачиваемся на конечной цели – готовом изделии, забывая о тонкостях деталей поставщиков. И это не просто вопрос логистики, это целая экосистема, где от надежности каждого компонента зависит долговечность и безопасность всего механизма. Многие считают, что закупка – это просто поиск самого дешевого варианта, но это, как правило, путь к проблемам. Я, признаться, в свое время сильно ошибался, пока не столкнулся с реальными последствиями некачественных запчастей. Именно поэтому хочу поделиться опытом – не как теоретик, а как человек, который в этой сфере много лет работает.

Проблема несоответствия и сертификации

Самая распространенная проблема – это несоответствие деталей поставщиков заявленным характеристикам. Это может быть как незначительное отклонение в размерах, так и полное несовпадение с чертежом. В теории, все должно быть четко регламентировано, есть ГОСТы, ТУ, но на практике – все гораздо сложнее. Многие поставщики, особенно из Китая, не всегда соблюдают эти нормы. Приходится постоянно проводить входной контроль, что, конечно, увеличивает затраты. Особенно критично это для деталей, используемых в ответственных узлах, например, в трансмиссии или гидравлической системе. Помню один случай, когда мы получили партию подшипников, которые оказались сделаны из совершенно другого сплава, чем указано в спецификации. Это привело к быстрому износу и необходимости срочной замены, что сильно задержало выпуск продукции.

Еще одна проблема – сертификация. Не все поставщики могут предоставить необходимые сертификаты, подтверждающие качество и соответствие продукции требованиям безопасности. И это не просто формальность, это вопрос ответственности. Особенно это касается деталей, используемых в авиационной или космической промышленности. Привлекать поставщиков без должной сертификации – это играть с огнем. В нашем случае, если говорить об ООО Чжученг Аолонг Машинери, то мы уделяем особое внимание выбору поставщиков с соответствующими сертификатами и опытом работы.

Входной контроль: не просто формальность

Входной контроль – это не просто проверка наличия деталей. Это комплексная процедура, включающая визуальный осмотр, измерение размеров, испытания на прочность и другие проверки, в зависимости от типа детали. Мы используем различные методы контроля – от простых ручных измерений до использования координатно-измерительных машин. И, конечно, очень важна квалификация персонала, занимающегося входным контролем. Недостаточно просто знать, как пользоваться инструментом, нужно понимать принципы работы механизма и уметь выявлять дефекты. Часто бывает, что дефектная деталь может пройти визуальный осмотр, если ее тщательно не проверить. Именно поэтому мы постоянно повышаем квалификацию своих специалистов и внедряем более современные методы контроля.

Кстати, автоматизация входного контроля – это направление, которое сейчас активно развивается. Использование машинного зрения и других технологий позволяет более точно и быстро выявлять дефекты, чем при ручном осмотре. Но, конечно, это требует значительных инвестиций. И, конечно, нужно учитывать, что автоматизация не заменит человеческий фактор полностью, всегда необходим контроль за работой автоматизированных систем.

Выбор поставщиков: стратегия долгосрочного сотрудничества

Поиск деталей поставщиков – это не одноразовая задача, это постоянный процесс. И важно не просто найти поставщика с самой низкой ценой, а выбрать надежного партнера, с которым можно строить долгосрочные отношения. Мы стараемся формировать сеть поставщиков, которые специализируются на определенных типах деталей. Это позволяет нам получить более выгодные условия и более высокий уровень сервиса. Например, у нас есть несколько поставщиков валов, каждый из которых специализируется на определенных материалах и размерах. Это позволяет нам гибко реагировать на изменения спроса и всегда иметь в наличии необходимые детали.

Очень важно оценивать не только цену, но и репутацию поставщика. Рекомендуем всегда запрашивать отзывы от других клиентов, посещать выставки и конференции, где можно пообщаться с представителями различных компаний. И, конечно, не стоит бояться проводить тестовые закупки. Это позволит вам оценить качество продукции и уровень сервиса поставщика на практике. Мы, например, часто заказываем небольшие партии деталей для тестирования перед тем, как делать крупный заказ.

Опыт сотрудничества с китайскими поставщиками: риски и возможности

Сотрудничество с китайскими поставщиками может быть выгодным, но это требует особого подхода. С одной стороны, цены на детали, как правило, ниже, чем у европейских или американских поставщиков. С другой стороны, необходимо учитывать риски, связанные с качеством продукции и сроками поставки. Мы, например, стараемся работать только с проверенными поставщиками, которые имеют хорошую репутацию и опыт работы на международном рынке. И всегда заключаем контракты, в которых четко прописаны все условия поставки, включая сроки, стоимость, гарантии и ответственность сторон. И, конечно, уделяем особое внимание контролю качества.

Я бы добавил, что сейчас все больше китайских компаний стремятся к повышению качества продукции и соответствию международным стандартам. И это создает новые возможности для сотрудничества. Не стоит отказываться от работы с китайскими поставщиками, если правильно подойти к выбору партнера и разработать эффективную систему контроля качества. У нас это работает, конечно, с определенными ограничениями, но позволяет существенно снизить издержки.

Логистика и хранение деталей

Не менее важным аспектом является логистика и хранение деталей поставщиков. Неправильное хранение может привести к повреждению деталей и потере их функциональности. Особенно это касается деталей, изготовленных из хрупких материалов или чувствительных к влаге. Мы используем специальные стеллажи и контейнеры для хранения деталей, а также поддерживаем оптимальный уровень влажности и температуры. Важно, чтобы место хранения было защищено от пыли, грязи и механических повреждений.

К тому же, необходимо тщательно планировать логистику поставок, чтобы избежать задержек и срывов сроков производства. Мы используем различные транспортные компании и системы отслеживания грузов, чтобы контролировать перемещение деталей на каждом этапе. И, конечно, необходимо иметь запасные части на случай непредвиденных обстоятельств.

Оптимизация складского хозяйства

Оптимизация складского хозяйства – это постоянный процесс, который позволяет снизить затраты на хранение деталей и повысить эффективность работы. Мы используем современные системы управления складом, которые позволяют отслеживать наличие деталей в режиме реального времени и автоматизировать процессы приемки, хранения и отгрузки. И, конечно, регулярно проводим инвентаризацию, чтобы выявлять расхождения и предотвращать потери. Наша система работает на базе 1С, что позволяет автоматизировать многие процессы и получать актуальную информацию о состоянии склада.

Еще одно важное направление – это оптимизация упаковки деталей. Правильная упаковка позволяет защитить детали от повреждений при транспортировке и хранении. Мы используем различные виды упаковки, в зависимости от типа детали и условий транспортировки. Важно, чтобы упаковка была прочной и надежной, а также соответствовала требованиям безопасности. В некоторых случаях используется антистатическая упаковка для защиты электроники.

Заключение: качество – превыше всего

В заключение хочу сказать, что обеспечение качественной сборки – это сложная и многогранная задача, которая требует комплексного подхода. Нельзя экономить на деталях поставщиков, потому что это может привести к серьезным последствиям. Важно выбирать надежных поставщиков, тщательно контролировать качество продукции и оптимизировать логистику и хранение деталей. И помните, качество – это превыше всего.

ООО Чжученг Аолонг Машинери активно развивает свои партнерские отношения и постоянно ищет новых надежных поставщиков. Более подробную информацию о компании и предлагаемых услугах можно найти на нашем сайте: https://www.zcaljx.ru.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

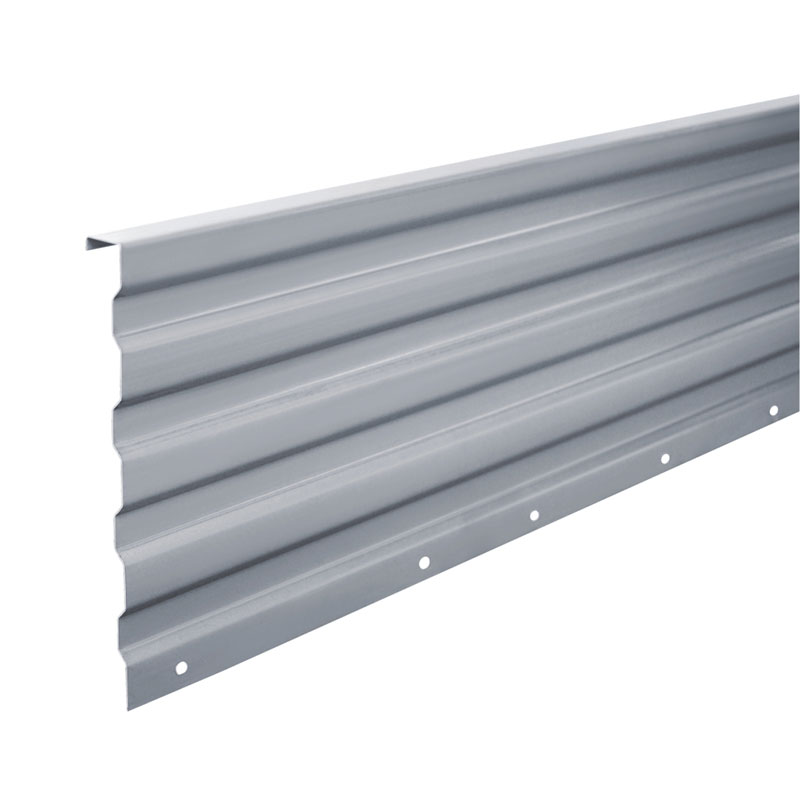

Основная передняя панель

Основная передняя панель -

Передняя арка дверной рамы

Передняя арка дверной рамы -

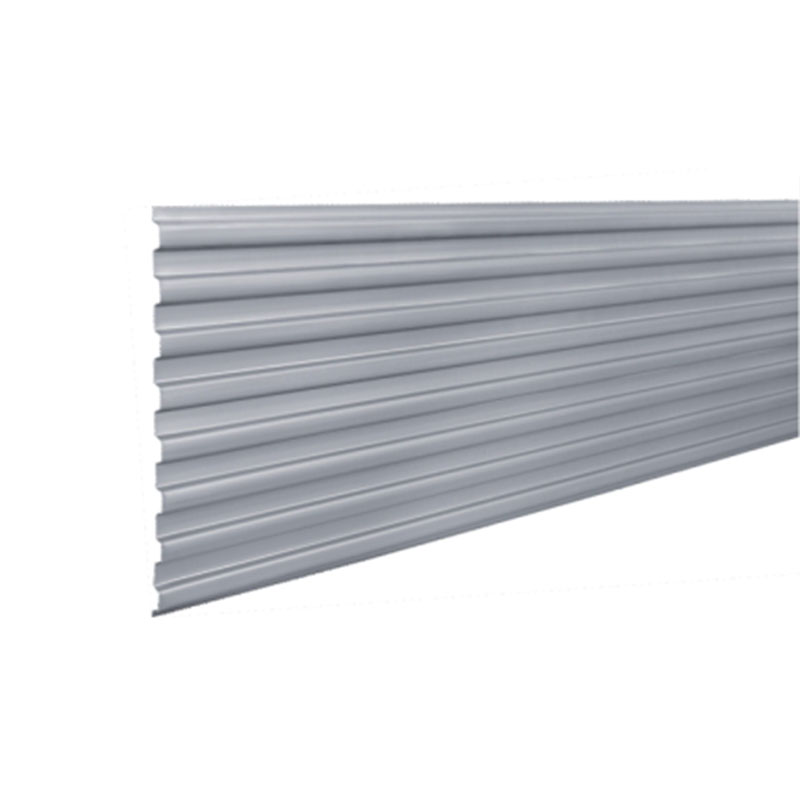

Основная панель пола

Основная панель пола -

Сборка кузова Фотон Аолинг M3

Сборка кузова Фотон Аолинг M3 -

Треугольная усилительная пластина

Треугольная усилительная пластина -

Внутренняя панель подвеса решетчатой панели

Внутренняя панель подвеса решетчатой панели -

Кронштейн для установки защитного барьера Фотон Оумарк

Кронштейн для установки защитного барьера Фотон Оумарк -

Защитный кожух заднего фонаря H100

Защитный кожух заднего фонаря H100 -

Передний нижний защитный барьер Фотон Руиво

Передний нижний защитный барьер Фотон Руиво -

Сборка кузова Фотон Шидэй S1

Сборка кузова Фотон Шидэй S1 -

Ядро панели кузова Танцзюнь 360

Ядро панели кузова Танцзюнь 360 -

Кронштейн для установки защитного барьера Фотон Шидай

Кронштейн для установки защитного барьера Фотон Шидай