Петли в сборе и детали производитель

В последнее время наблюдается определенная путаница в понимании процессов производства и сборки машин. Многие, особенно новички в этой области, стремятся найти 'серебряную пулю' – универсальное решение, которое решит все проблемы. Но, к сожалению, в нашем деле, в области сборки в сборе и детали производитель, как и в большинстве инженерных дисциплин, все гораздо сложнее и требует глубокого понимания каждой детали, каждого этапа и каждого поставщика. Особенно это касается нестандартных машин или модернизации существующих. Часто возникает ситуация, когда комплектующие подходят по документации, но при сборке возникают проблемы с совместимостью или просто невозможностью соединения. И это совсем не говорит о низком качестве деталей, а скорее указывает на неточности в спецификациях или, что чаще, на нехватку опыта.

Понимание сути вопроса: за рамками простого поставщика

Пожалуй, самая распространенная ошибка – видеть в поставщике простого продавца деталей. Реальность гораздо интереснее. Поставщик – это партнер, с которым нужно выстраивать долгосрочные отношения, основанные на взаимном доверии и понимании. Он должен быть не только поставщиком деталей производитель, но и экспертом, способным предложить оптимальное решение для конкретной задачи. И это не только предоставление готовых деталей, но и помощь в проектировании, подборе материалов, даже в разработке новых конструкций. Недавно столкнулись с заказом на модернизацию старого станка. Сначала заказчик хотел просто купить отдельные детали, но мы предложили комплексный подход: анализ существующей конструкции, разработка новых компонентов, производство деталей по индивидуальным чертежам и, конечно, сборка в сборе. В итоге, не только модернизировали станок, но и значительно повысили его производительность и надежность. Это потребовало гораздо больше усилий, чем просто закупка деталей, но результат того стоил.

Важно понимать, что качество деталей напрямую зависит от качества производства и контроля качества. Не стоит экономить на этом. Да, цена может быть выше, но зато снижается риск брака, простоев и, как следствие, потерь. Именно поэтому мы всегда уделяем особое внимание выбору поставщиков и проводим тщательный аудит их производственных мощностей и системы контроля качества. Например, при работе с компонентами двигателей, мы требуем предоставления сертификатов соответствия, результатов испытаний и протоколов контроля качества на каждом этапе производства. Это может показаться излишним, но в конечном итоге позволяет избежать серьезных проблем в будущем.

Проблемы с документацией и стандартизацией

Часто возникают сложности из-за неточностей в документации. Чертежи могут быть неполными, спецификации могут содержать ошибки, а стандарты могут быть не соблюдены. Это, безусловно, приводит к проблемам при сборке в сборе и требует дополнительных затрат на поиск и устранение несоответствий. Особенно это актуально при работе с иностранными поставщиками, где могут существовать различия в стандартах и системах обозначений. Недавно у нас был случай с поставкой валов для станков. Оказалось, что валы были изготовлены по другому стандарту, чем указано в спецификации. Пришлось переделывать всю сборку, что повлекло за собой значительные финансовые потери. Этот случай стал для нас уроком: всегда необходимо тщательно проверять документацию и уточнять все детали перед началом производства.

Кроме того, стоит обратить внимание на вопросы стандартизации. Даже если детали соответствуют всем требованиям документации, они могут быть несовместимы из-за различий в размерах, геометрии или других параметрах. В таких случаях необходимо проводить дополнительные испытания и измерения, чтобы убедиться в совместимости деталей. Мы используем современное измерительное оборудование и программное обеспечение для контроля качества и совместимости деталей.

Сборка в сборе: сложность и ответственность

Сборка в сборе – это сложный и ответственный процесс, требующий высокой квалификации и опыта. Недостаточная квалификация сборщиков может привести к ошибкам, которые могут иметь серьезные последствия. Поэтому мы уделяем особое внимание обучению и повышению квалификации наших сотрудников. Также мы используем современные методы сборки, такие как автоматизированные линии и роботизированные системы, чтобы повысить точность и скорость сборки. Автоматизация позволяет снизить риск человеческого фактора и повысить качество сборки.

Важным аспектом сборки в сборе является правильная организация рабочего места и использование специализированного оборудования. Рабочее место должно быть чистым, хорошо освещенным и оборудованным всем необходимым для сборки деталей. Также необходимо использовать специализированное оборудование, такое как прессы, тиски и инструменты для монтажа и демонтажа деталей. Правильная организация рабочего места и использование специализированного оборудования позволяют повысить эффективность и безопасность сборки.

Практические советы и рекомендации

Что еще стоит учитывать при работе с сборкой в сборе и детали производитель? Прежде всего, необходимо четко определить требования к деталям и сборке. Это позволит избежать недопонимания с поставщиками и снизить риск ошибок. Во-вторых, необходимо выбирать надежных поставщиков, которые имеют опыт работы в вашей отрасли и предлагают качественные детали. В-третьих, необходимо тщательно контролировать качество деталей на всех этапах производства и сборки. И, наконец, необходимо постоянно совершенствовать процессы сборки и внедрять новые технологии.

Регулярные аудиты поставщиков - еще один важный момент. Это позволяет выявлять и устранять слабые места в их производственных процессах и повышать качество поставляемых деталей. Не стоит бояться менять поставщиков, если они не соответствуют вашим требованиям. В долгосрочной перспективе это может сэкономить вам много денег и нервов. И помните, что успех в нашей отрасли зависит от тщательной подготовки, внимания к деталям и постоянного стремления к совершенству. Не существует универсальных решений, но существует проверенный подход, основанный на опыте и знаниях.

Работа с нестандартными деталями и заказной продукцией

Нестандартные детали – это отдельная тема. Зачастую заказчики приходят с идеей, у которой нет готового решения. В таких случаях необходимо разрабатывать детали по индивидуальным чертежам, что требует тесного сотрудничества с конструкторами и производственниками. Мы имеем опыт работы с различными материалами и технологиями обработки, что позволяет нам изготавливать детали любой сложности. Ключевое здесь – четкое понимание требований заказчика и умение предложить оптимальное техническое решение. Это может включать в себя выбор оптимального материала, разработку конструкции детали и выбор технологии ее изготовления.

Часто приходится работать с небольшими партиями заказной продукции, что требует высокой точности и внимания к деталям. Мы используем современное оборудование и технологии, чтобы обеспечить высокое качество и точность изготовления деталей. Также мы уделяем особое внимание упаковке и транспортировке деталей, чтобы избежать повреждений при доставке. Важно помнить, что даже небольшие детали могут иметь решающее значение для работоспособности всей системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Двухслойный боковой защитный барьер Фотон Руиво

Двухслойный боковой защитный барьер Фотон Руиво -

Сборка кузова Фотон Сянлинг V

Сборка кузова Фотон Сянлинг V -

Задний защитный барьер Фотон Аолин

Задний защитный барьер Фотон Аолин -

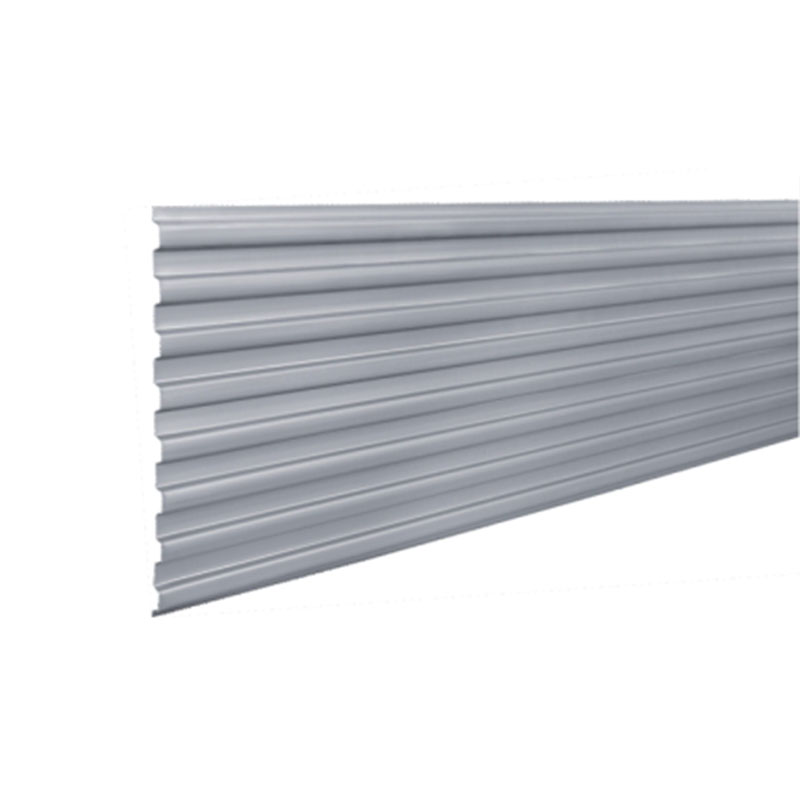

Ядро панели кузова Фотон Цзюйюнь 550

Ядро панели кузова Фотон Цзюйюнь 550 -

Кронштейн для установки защитного барьера Фотон Оумарк

Кронштейн для установки защитного барьера Фотон Оумарк -

Сборка кузова Фотон Линханг

Сборка кузова Фотон Линханг -

Ядро панели кузова Танцзюнь 360

Ядро панели кузова Танцзюнь 360 -

60 80 90 100 Канальные балки

60 80 90 100 Канальные балки -

Сборка кузова Фотон Аолинг M3

Сборка кузова Фотон Аолинг M3 -

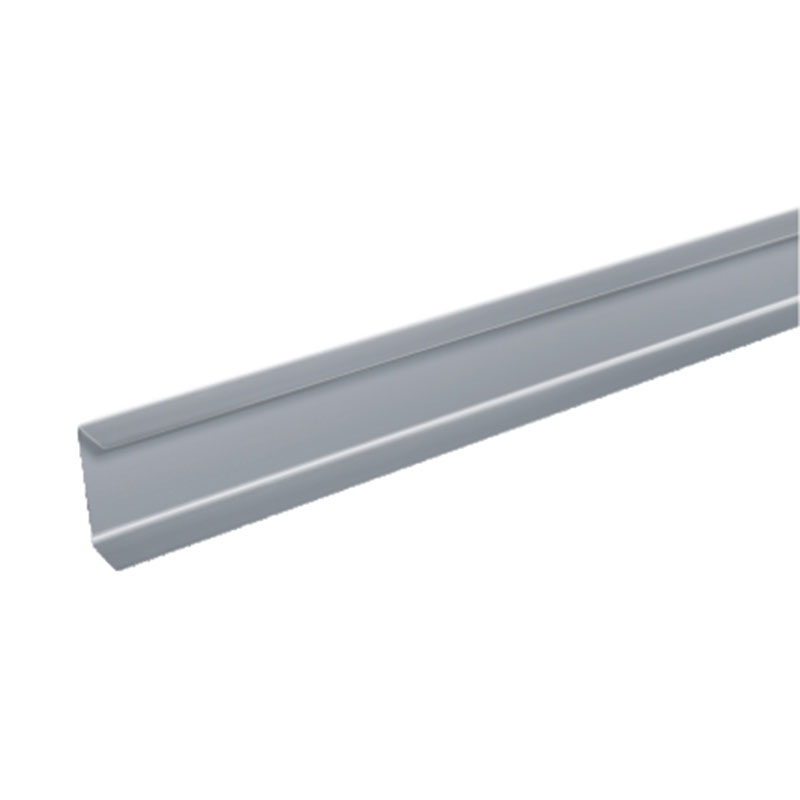

Паз для соединения кузова фургона

Паз для соединения кузова фургона -

Сборка кузова Фотон Сяока

Сборка кузова Фотон Сяока -

Сборка кронштейна защиты от грязи

Сборка кронштейна защиты от грязи

Связанный поиск

Связанный поиск- Соединительная пластина левой поперечно-продольной балки цена

- Опорный кронштейн брызговика

- Дешево кронштейн клапана abc системы

- Дешево петли в сборе и детали

- Подвесная опора карданного вала поставщик

- Высокие ограждения для грузовика 120 основная страна покупателя

- Кронштейн крепления кузова к раме поставщик

- Площадка для номерного знака завод

- Дешево панель задних фонарей w1

- Кузов прицепа завод