Прицеп-самосвал завод

Всегда удивляюсь, как многие считают изготовление самосвалов – это простая сборка готовых деталей. Нет, это гораздо сложнее, особенно когда речь идет о качественном, надежном продукте. Часто сталкиваюсь с тем, что потенциальные заказчики недооценивают важность контроля на каждом этапе – от проектирования и выбора материалов до сварки и покраски. Именно это, на мой взгляд, и определяет долговечность и производительность прицепа-самосвала. Поэтому хочу поделиться некоторыми мыслями и наблюдениями, полученными за годы работы в этой сфере. Это не инструкция, а скорее взгляд со стороны, основанный на реальном опыте и понимании проблем, с которыми можно столкнуться.

Выбор технологического маршрута: от чертежа до готового изделия

Первый и самый важный этап – это, конечно, проектирование. Здесь нужно учитывать множество факторов: грузоподъемность, допустимые нагрузки, тип местности, где будет эксплуатироваться прицеп, и, конечно же, требования заказчика. Многие сейчас используют CAD/CAM системы, что, безусловно, улучшает точность и скорость проектирования. Но не стоит забывать о ручном проектировании, особенно для нестандартных решений. Это позволяет более гибко реагировать на изменения и учитывать специфические требования. Помню один случай: заказчику нужен был самосвал для работы в условиях очень мягкой почвы. Только после тщательного анализа и нескольких вариантов конструкций мы смогли найти решение, которое обеспечивало оптимальное распределение нагрузки и предотвращало проваливание. Это была не самая простая задача, но результат стоил того.

Важно понимать, что выбор технологического маршрута напрямую влияет на стоимость и сроки производства. Современные технологии, такие как роботизированная сварка и автоматизированная покраска, позволяют значительно сократить время изготовления и повысить качество. Но они требуют значительных инвестиций. При выборе необходимо тщательно взвешивать все 'за' и 'против', учитывая как текущие финансовые возможности, так и перспективы развития. Мы, в ООО Чжученг Аолонг Машинери, стараемся находить оптимальный баланс между использованием современных технологий и сохранением традиционных методов работы, чтобы обеспечить высокое качество продукции при разумной стоимости. Наша компания, зарегистрированная в июле 2006 года в Лунчэне, Жучэн, занимает территорию 73 000 квадратных метров, и имеет 8 функциональных подразделений, работающих на базе квалификации второго уровня для разработки и проектирования.

Сварка: сердце конструкции

Сварка – это, пожалуй, самый ответственный этап производства самосвалов. От качества сварных швов зависит прочность и долговечность всей конструкции. Используются разные виды сварки: MIG/MAG, TIG, MMA. Выбор конкретного метода зависит от материала и толщины металла. Но неважно какой метод используется, необходимо строго соблюдать технологию сварки и проводить контроль качества на каждом этапе. Особенно важно обратить внимание на отсутствие дефектов, таких как трещины, поры и окалины. Мы всегда уделяем повышенное внимание качеству сварки, используя только сертифицированные материалы и квалифицированных сварщиков. Постоянно совершенствуем технологии и проводим обучение персонала, чтобы соответствовать самым высоким стандартам.

Недавно столкнулись с проблемой: у одного из заказчиков после нескольких месяцев эксплуатации прицепа появились трещины в сварном шве задней части кузова. При детальном анализе выяснилось, что использовался неподходящий электролит для сварки стали. Это привело к снижению прочности сварного шва и, как следствие, к его разрушению. Этот случай стал для нас уроком: всегда нужно тщательно подходить к выбору материалов и соблюдать технологию сварки. Иначе даже самый современный дизайн и самые передовые технологии не помогут.

Покраска и защита от коррозии

Покраска – это не только эстетическое решение, но и важный этап защиты самосвала от коррозии. Используются различные типы покрытий: порошковая покраска, эмаль, лак. Порошковая покраска является наиболее долговечной и устойчивой к механическим повреждениям. Она обеспечивает равномерное покрытие и не содержит вредных веществ. Но она требует специального оборудования и квалифицированного персонала. Эмаль и лак более дешевые, но менее долговечные. Выбор типа покрытия зависит от условий эксплуатации прицепа и бюджета заказчика.

Важно не только правильно выбрать тип покрытия, но и соблюдать технологию покраски. Поверхность металла должна быть тщательно подготовлена: очищена от ржавчины, окалины и загрязнений. Необходимо также нанести грунтовку, которая обеспечивает адгезию покрытия к металлу. Мы используем современное оборудование для покраски и строго соблюдаем технологию, чтобы обеспечить долговечность и устойчивость покрытия к воздействию окружающей среды. Помните, что надежная защита от коррозии – это залог долгой и бесперебойной эксплуатации прицепа.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть производства самосвалов. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить и устранить дефекты. Используются различные методы контроля: визуальный осмотр, измерение размеров, ультразвуковой контроль, рентгеновский контроль. Контроль качества должен осуществляться квалифицированным персоналом, который имеет опыт и знания в данной области.

Мы в ООО Чжученг Аолонг Машинери придерживаемся строгих стандартов контроля качества и используем современное оборудование. Наличие сертификатов соответствия и участие в независимых испытаниях подтверждают высокое качество нашей продукции. Мы не боимся критику, а наоборот, приветствуем ее, чтобы постоянно совершенствовать наши процессы и повышать качество продукции. Важно помнить, что экономия на контроле качества – это всегда проигрыш. В конечном итоге это может привести к серьезным поломкам и авариям, которые могут стоить гораздо дороже, чем затраты на контроль качества.

Особенности производства прицепов-самосвалов большого кузова

Производство прицепов-самосвалов с большим кузовом требует особого подхода к проектированию и изготовлению. Необходимо учитывать увеличение нагрузки на раму, усилить сварные швы и использовать более прочные материалы. Особое внимание уделяется системе ?????????? выгрузки и ее надежности. Это более сложная и дорогая конструкция, но она обеспечивает большую грузоподъемность и производительность. Мы постоянно работаем над улучшением технологий производства самосвалов большого кузова, чтобы предлагать нашим клиентам оптимальное решение для их задач.

Несколько раз сталкивались с проблемами, связанными с неправильным подбором гидравлического оборудования. Выбирали оборудование по заявленной грузоподъемности, а при эксплуатации выяснялось, что оно не справляется с реальной нагрузкой. Пришлось заменять оборудование, что привело к дополнительным затратам и задержкам в производстве. Поэтому важно тщательно анализировать технические характеристики оборудования и выбирать его с запасом по грузоподъемности. Нужно помнить, что лучше перестраховаться, чем потом исправлять последствия неправильного выбора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

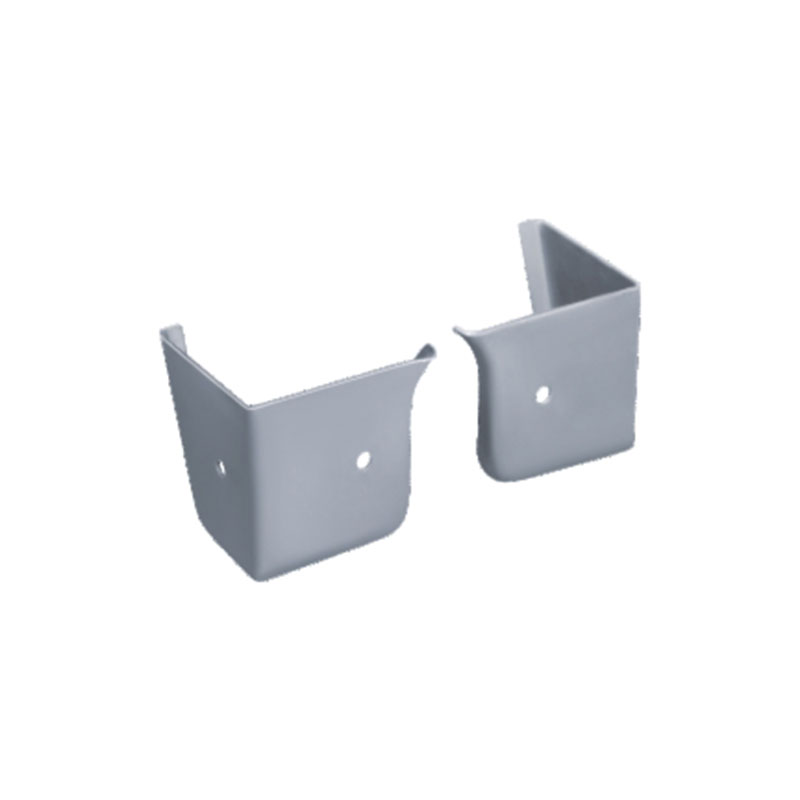

Сборка кронштейна защиты от грязи

Сборка кронштейна защиты от грязи -

Рамка двери W1

Рамка двери W1 -

Подвеска карданного вала

Подвеска карданного вала -

Сборка кузова Фотон Оумарк

Сборка кузова Фотон Оумарк -

Ядро панели кузова Фотон Аолинг 400

Ядро панели кузова Фотон Аолинг 400 -

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400 -

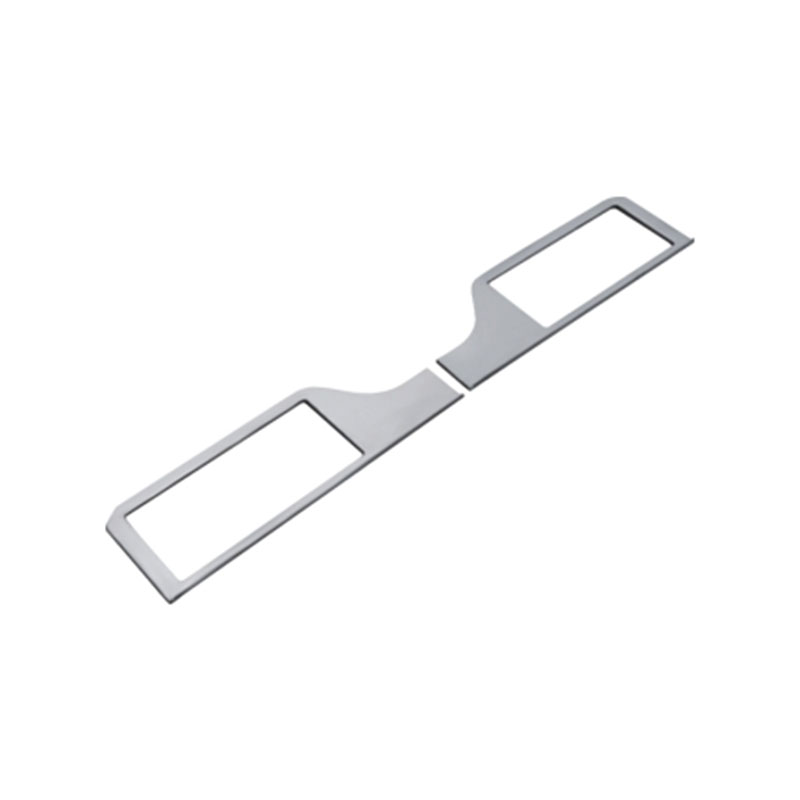

Прижимная пластина для болтов с конусной головкой

Прижимная пластина для болтов с конусной головкой -

Сборка кузова Фотон Сянлинг V

Сборка кузова Фотон Сянлинг V -

Задняя панель фонаря для малой фуры

Задняя панель фонаря для малой фуры -

Пластина для крепления тяги замка левой задней двери

Пластина для крепления тяги замка левой задней двери -

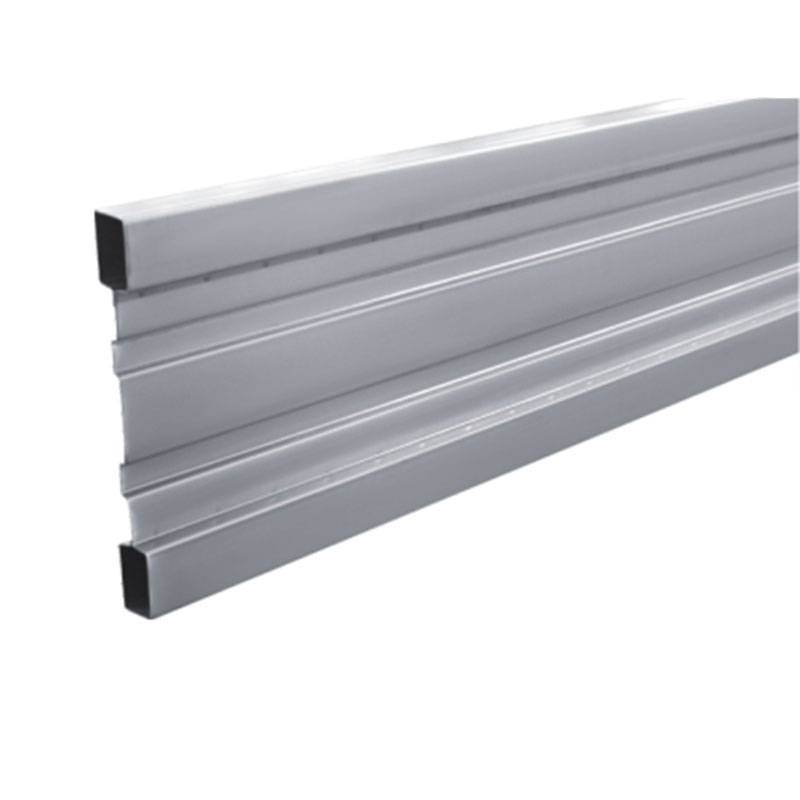

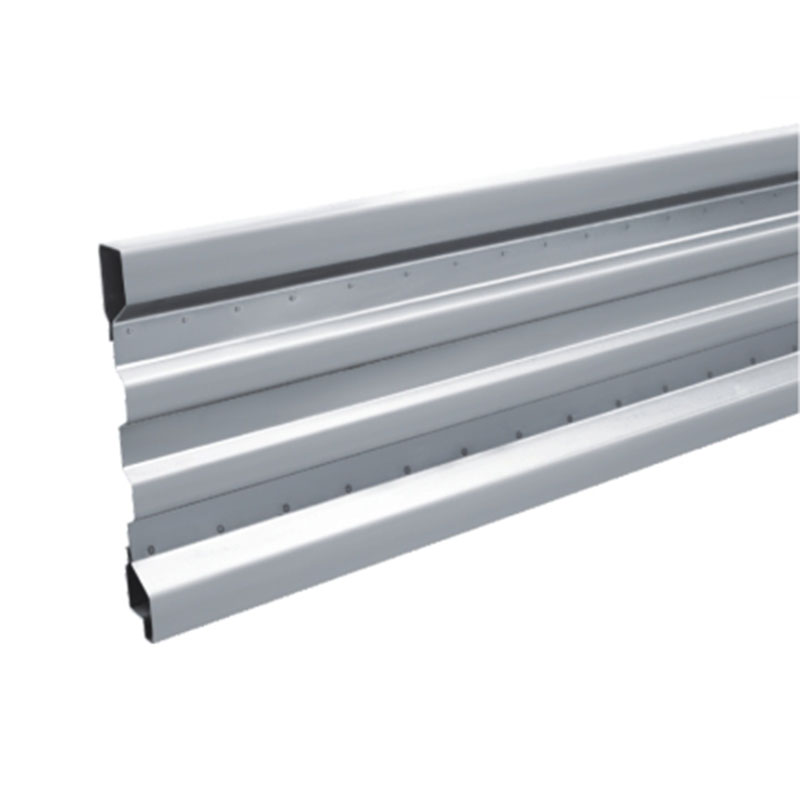

Балка типа “Юаньбао” H80, 100

Балка типа “Юаньбао” H80, 100 -

Основная панель пола

Основная панель пола

Связанный поиск

Связанный поиск- Универсальный кронштейн производитель

- Oem однорядная правая боковая защита в сборе для грузовиков

- Комплект днища terui производители

- Подвесная опора карданного вала поставщик

- Кронштейн шланга в сборе поставщики

- Кронштейн крепления стальной трубы

- Кронштейн крепления переднего стабилизатора производитель

- Китай кронштейн для крепления трубы

- Швеллер100 мм поставщик

- Петли в сборе и детали производители