Сборка кузова грузовика завод

Начнем с того, что многие, кто только вникает в детали производства грузовиков, считают, что сборка кузова грузовика завод – это простая последовательность операций. Видишь кузов – значит, собрали. На деле все гораздо сложнее. Да, конечно, есть стандартные этапы, но внутри этих этапов – тонны нюансов, которые могут кардинально повлиять на качество и долговечность готового изделия. А еще есть проблемы с логистикой, с поставками запчастей, с контролем качества – это отдельная песня. Я вот, по правде говоря, еще помню, как в начале карьеры сильно недооценивал роль простого сварочного шва. Теперь понимаю, что именно от этих швов зависит многое, вплоть до общей прочности конструкции.

Основные этапы производства кузова

В общем-то, если разложить все по полочкам, то процесс сборки кузова грузовика завод можно разделить на несколько ключевых этапов: сварка и сборка каркаса, монтаж изоляции и обшивки, установка оборудования и систем. Каждый этап – это отдельный набор задач и требований. Каркас, как основа всего, должен соответствовать строгим стандартам прочности и геометрии. Здесь уже речь идет о точных выкладках, качественной сварке, соблюдении технологических процессов. А дальше идет более 'декоративная' часть – обшивка, изоляция, окраска. Но даже здесь без внимания к деталям не обойтись: от качества материалов и нанесения покрытия зависит не только внешний вид, но и защита от коррозии, тепло- и шумоизоляция. В нашем случае, на производстве ООО Чжученг Аолонг Машинери, мы придерживаемся строгой регламентации каждого этапа.

Особо хочу отметить роль автоматизации. Сейчас все больше предприятий используют робототехнику для выполнения рутинных операций, особенно в сварке и покраске. Это позволяет повысить производительность, снизить количество брака и улучшить условия труда. Но даже с роботами нужен квалифицированный персонал, который будет контролировать процесс и оперативно реагировать на любые отклонения. Нельзя просто поставить робота и забыть о нем.

Сварка каркаса: ключевые аспекты

Да, сварка – это, пожалуй, самый ответственный этап. От качества сварных швов зависит несущая способность всего кузова. И здесь нельзя экономить на качестве электродов, на настройках сварочного оборудования, на квалификации сварщиков. Мы используем различные технологии сварки – дуговую, лазерную, плазменную – в зависимости от типа металла и требований к качеству шва. Встречаются случаи, когда даже небольшая ошибка в сварке может привести к серьезным деформациям кузова, что, в свою очередь, увеличивает стоимость ремонта и снижает безопасность эксплуатации.

Недавно у нас был случай, когда мы обнаружили дефектный сварочный шов в области крепления боковой стенки. Оказывается, сварщик не соблюдал технологические нормы и не провел предварительную очистку металла. Пришлось полностью переделывать участок, что потребовало дополнительных затрат времени и ресурсов. Это, конечно, неприятно, но это хороший урок – не стоит пренебрегать даже самыми незначительными деталями.

Монтаж изоляции и обшивки: практические сложности

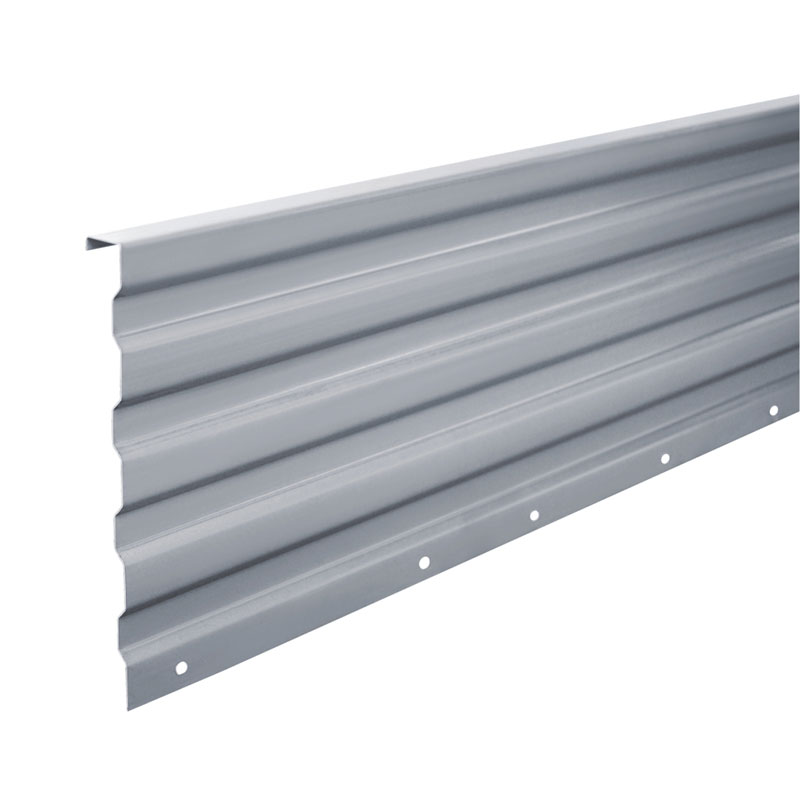

После сборки каркаса приступают к монтажу изоляции и обшивки. Здесь важно правильно выбрать материалы, учитывая климатические условия эксплуатации грузовика. Изоляция должна быть эффективной, долговечной и устойчивой к воздействию влаги и температурных перепадов. Обшивка должна быть прочной, устойчивой к механическим повреждениям и коррозии. При монтаже изоляции и обшивки необходимо соблюдать технологические нормы и использовать специальные крепежные элементы. Иначе можно получить не только ухудшение тепло- и шумоизоляции, но и повреждение конструкции кузова.

В последнее время все больше производителей грузовиков используют композитные материалы для обшивки кузова. Они легкие, прочные и устойчивые к коррозии. Но работа с композитами требует специального оборудования и квалификации. Это не просто замена металла – это новый подход к производству. И, честно говоря, пока не все наладилось с этим.

Контроль качества: на любом этапе

Контроль качества – это не просто формальность, это необходимость. Он должен осуществляться на всех этапах производства – от входного контроля материалов до финальной проверки готового кузова. Мы используем различные методы контроля качества – визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. С помощью этих методов можно выявить дефекты, которые не видны невооруженным глазом. Необходимо, чтобы каждый этап контроля качества был четко регламентирован и контролировался ответственным лицом.

Мы внедряем систему статистического контроля качества (SPC), которая позволяет отслеживать динамику дефектов и выявлять причины их возникновения. Это помогает нам не только снизить количество брака, но и повысить эффективность производства. Иногда, даже небольшое изменение в технологическом процессе может привести к значительному снижению количества дефектов. Это требует постоянного анализа и улучшения процессов.

Проблемы с поставками и логистикой

К сожалению, не всегда все идет гладко. Например, часто возникают проблемы с поставками запчастей. Задержки в поставках могут привести к срыву сроков производства и увеличению затрат. Особенно это актуально в текущей экономической ситуации. Поэтому необходимо иметь надежных поставщиков и разрабатывать планы действий на случай непредвиденных обстоятельств. Важно не только закупать запчасти, но и хранить их в достаточном количестве.

Еще одна проблема – это логистика. Транспортировка больших кузовов – это сложная задача. Необходимо использовать специальную технику и соблюдать правила дорожного движения. Любая ошибка при транспортировке может привести к повреждению кузова и увеличению затрат на ремонт. Мы работаем с проверенными транспортными компаниями, которые имеют опыт перевозки крупногабаритных грузов.

Опыт и уроки

За время работы в этой сфере я повидал много разных случаев. Были и успешные проекты, и неудачные. Из неудач я вынес много полезных уроков. Например, однажды мы допустили ошибку при выборе материала для обшивки кузова. Оказалось, что этот материал плохо переносит воздействие солнечных лучей и быстро деформируется. Пришлось полностью переделывать кузов, что потребовало дополнительных затрат времени и ресурсов. Теперь мы более внимательно относимся к выбору материалов и проводим более тщательные испытания.

На мой взгляд, будущее производства сборки кузова грузовика завод – это автоматизация, роботизация и цифровизация. Необходимо внедрять новые технологии, чтобы повысить производительность, снизить количество брака и улучшить условия труда. Но самое главное – это квалифицированный персонал, который будет управлять этими технологиями и оперативно реагировать на любые изменения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ядро панели кузова Фотон M-Ka 400

Ядро панели кузова Фотон M-Ka 400 -

Педаль H100

Педаль H100 -

Сборка кузова Хёндэ H100 Южная Корея

Сборка кузова Хёндэ H100 Южная Корея -

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк -

Ядро панели кузова Танцзюнь 360

Ядро панели кузова Танцзюнь 360 -

Балка типа “Юаньбао” H80, 100

Балка типа “Юаньбао” H80, 100 -

Треугольная усилительная пластина

Треугольная усилительная пластина -

Ядро панели кузова Фотон Цзянхуай Танг 460 500

Ядро панели кузова Фотон Цзянхуай Танг 460 500 -

Сборка кузова Фотон Руиво ES

Сборка кузова Фотон Руиво ES -

Задний защитный барьер Фотон Руиво

Задний защитный барьер Фотон Руиво -

Сборка кузова Фотон Юлин

Сборка кузова Фотон Юлин -

Кронштейн для крепления номерного знака

Кронштейн для крепления номерного знака

Связанный поиск

Связанный поиск- Окантовка задних фонарей грузовика производитель

- Китай бортовая платформа

- Дешево кронштейн редуктора/стабилизатора давления

- Однослойное ограждение для грузовиков цена

- Однорядная левая боковая защита в сборе для грузовиков цена

- Высокие ограждения для грузовика 120 поставщик

- Кронштейн для постобработки производители

- Подножка для захода в кузов

- Китай сборка кузова грузовика

- Площадка для номерного знака основная страна покупателя