Сборка кузова грузовика производитель

Часто слышу, как заказчики и даже некоторые инженеры считают, что сборка кузова грузовика производитель – это достаточно простой процесс, 'сборка деталей по чертежам'. Это, конечно, упрощение. Да, чертежи важны, но реальная задача гораздо сложнее и требует огромного опыта, понимания материалов и технологий. На мой взгляд, ключевая проблема многих – недооценка этапа подготовки и контроля качества на каждом этапе. Не просто собрать, а собрать надежно, долговечно, в соответствии с техническим заданием. Проблема не в наличии оборудования, а в его эффективном использовании и грамотной организации рабочего процесса. Мы в ООО Чжученг Аолонг Машинери это хорошо понимаем.

Проблемы с исходными данными и спецификациями

Первая проблема, с которой сталкиваемся постоянно – это качество исходных данных. Заказчики зачастую предоставляют неполные, противоречивые или просто неточные чертежи и спецификации. Это приводит к постоянным переделкам, задержкам и, как следствие, увеличению себестоимости. Помню один случай, когда нам привезли кузов на базе фургона, а в спецификации было указано, что он предназначен для перевозки зерна. Оказалось, что проект был изначально разработан для перевозки строительных материалов, но никто не удосужился внести изменения в конструкцию. Попытка адаптировать кузов под зерно привела к серьезным деформациям и дополнительным затратам на ремонт. Нужно всегда тщательно проверять все документы и задавать уточняющие вопросы, даже если кажется, что все понятно. Нельзя полагаться на 'как было раньше' или 'так всегда делали'.

Часто встречаются ситуации, когда спецификации не соответствуют фактическому состоянию деталей. Например, металл отличается по маркировке, толщине, механическим свойствам. Это может привести к серьезным проблемам при сварке и сборке. Мы всегда проводим входной контроль материалов, чтобы убедиться в их соответствии требованиям. Используем специализированное оборудование для проверки качества металла. Если есть сомнения – лучше отказаться от использования материала, чем потом столкнуться с серьезными последствиями.

Не стоит забывать и о важности детализации чертежей. Часто на чертежах не указаны все необходимые допуски и посадки, что приводит к проблемам с установкой деталей. Нужно тщательно анализировать чертежи и, при необходимости, проводить дополнительные расчеты.

Контроль качества металла и материалов

Качество металла – основа надежности любого кузова. Мы используем только сертифицированную сталь, соответствующую ГОСТ и другим стандартам. Проводим контроль химического состава, механических свойств, размеров и формы. Используем ультразвуковой контроль, рентгеновский контроль и другие методы для выявления дефектов. В случае обнаружения дефектов, деталь отправляется на переработку или замену.

Кроме стали, используется и другие материалы: алюминий, композитные материалы. Для каждого материала применяются свои методы контроля качества. Например, для алюминия используется контроль на наличие трещин, пористости, деформаций. Для композитных материалов используется визуальный контроль, контроль на наличие пустот, контроль на прочность.

Иногда даже маркировка на металле может быть поддельной. Поэтому всегда проверяем сертификаты соответствия и проводим независимую экспертизу.

Технологии сборки и сварки

Современные технологии сборки кузова грузовика – это не только сварка, но и механическое соединение, применение клеевых составов, а иногда и комбинация всех этих методов. Сварка – критически важный этап, от которого зависит прочность и долговечность кузова. Мы используем различные методы сварки: полуавтоматическую, автоматическую, TIG-сварку. Выбор метода зависит от типа металла, толщины материала и требований к качеству сварного шва.

Автоматизированные сварочные линии позволяют обеспечить высокую точность и повторяемость сварных швов. Мы используем роботизированные системы сварки для сложных соединений. Это снижает вероятность ошибок и повышает производительность.

Очень важно правильно подобрать сварочные материалы и параметры сварки. Например, для сварки алюминия используются специальные сварочные электроды и аргоно-кислородная среда. Для сварки высокопрочной стали используются специальные сварочные электроды и низкоэнергетическая сварка.

Особенности сварки различных материалов

Сварка алюминия требует особого внимания к подготовке поверхности и выбору сварочных материалов. Алюминий легко окисляется, поэтому перед сваркой необходимо тщательно очистить поверхность. Также важно использовать специальные сварочные электроды и аргоно-кислородную среду, чтобы избежать образования пор в сварном шве.

Сварка высокопрочной стали требует более тщательного контроля параметров сварки. Необходимо использовать специальные сварочные электроды и низкоэнергетическую сварку, чтобы избежать термического влияния на металл.

При сварке композитных материалов используются специальные клеевые составы и методы сварки. Необходимо соблюдать технологию сварки, чтобы избежать повреждения композитного материала.

Автоматизация и оптимизация производственных процессов

В ООО Чжученг Аолонг Машинери мы активно внедряем автоматизацию и оптимизацию производственных процессов. Используем современное оборудование для механической обработки металла, сварочные роботизированные линии, системы управления производством. Это позволяет нам повысить производительность, снизить затраты и улучшить качество продукции.

Система управления производством позволяет отслеживать все этапы сборки кузова и оперативно реагировать на возникающие проблемы. Мы используем системы планирования ресурсов предприятия (ERP) для оптимизации логистики и управления запасами.

Автоматизация позволяет снизить количество ручного труда, что снижает вероятность ошибок и повышает безопасность на производстве. Кроме того, автоматизация позволяет повысить производительность и снизить себестоимость продукции.

Использование CAD/CAM систем

Использование CAD/CAM систем позволяет проектировать и изготавливать кузова грузовиков с высокой точностью и автоматизировать процесс производства. Мы используем программное обеспечение для проектирования 3D-моделей кузовов, создания чертежей и генерации управляющих программ для станков с ЧПУ.

CAD/CAM системы позволяют проводить виртуальные испытания кузовов, что позволяет выявить и устранить недостатки до начала производства. Это позволяет снизить затраты и повысить качество продукции.

Использование CAD/CAM систем позволяет сократить сроки разработки и производства кузовов.

Контроль качества готового изделия

Контроль качества готового изделия – это завершающий этап сборки кузова. Мы проводим визуальный осмотр кузова на наличие дефектов, проверку герметичности, работоспособности оборудования. Используем специализированное оборудование для проверки качества кузова: ультразвуковой контроль, рентгеновский контроль, контроль герметичности.

Мы проводим испытания кузова на прочность, устойчивость к вибрациям и ударам. Эти испытания позволяют убедиться в том, что кузов соответствует требованиям технического задания.

В случае обнаружения дефектов, кузов отправляется на ремонт или переработку.

Важность сертификации

Сертификация кузова грузовика – это обязательное требование для продажи продукции на рынке. Мы проводим сертификацию кузовов в соответствии с требованиями технических регламентов и стандартов. Мы имеем все необходимые документы для продажи продукции на территории России и других стран.

Сертификация подтверждает соответствие кузова требованиям безопасности и качества. Это позволяет нам уверенно продавать нашу продукцию и завоевывать доверие клиентов.

Мы постоянно совершенствуем систему контроля качества и внедряем новые технологии, чтобы повысить качество нашей продукции.

Опыт и ошибки

За годы работы мы накопили большой опыт в сборке кузовов грузовиков. Мы сталкивались с различными проблемами и находили решения. Не всегда все получалось с первого раза. Были ошибки и неудачи. Но из этих ошибок мы извлекали уроки и становились лучше.

Помню один случай, когда мы собирали кузов с нестандартной конструкцией. В процессе сборки выяснилось, что некоторые детали несовместимы. Пришлось разрабатывать новую конструкцию. Это заняло много времени и денег. Но в итоге мы справились с задачей и собрали кузов, который полностью соответствовал требованиям заказчика.

Мы

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия автомобильных защитных барьеров

Серия автомобильных защитных барьеров -

Сборка кузова CNHTC Хово Китай

Сборка кузова CNHTC Хово Китай -

Педаль H100

Педаль H100 -

Сборка кузова Фотон Сянлинг V

Сборка кузова Фотон Сянлинг V -

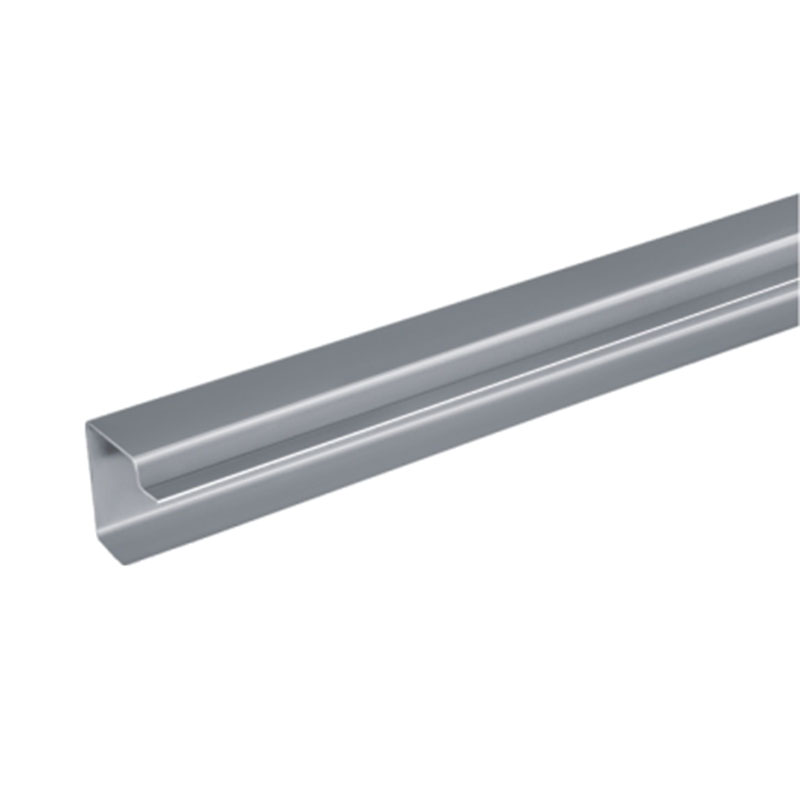

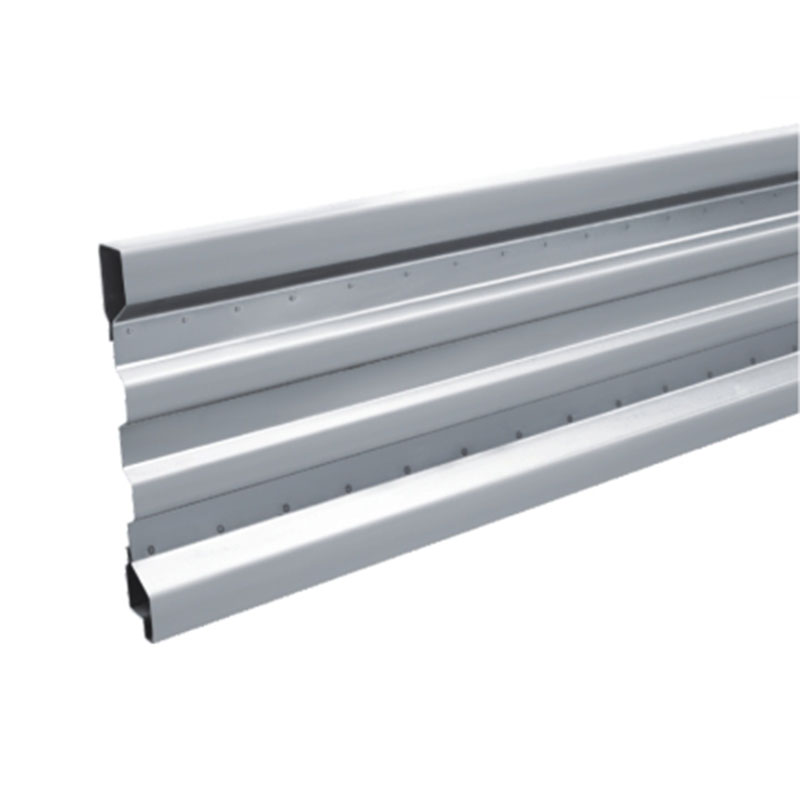

Паз для соединения кузова фургона

Паз для соединения кузова фургона -

Рамка H536075100

Рамка H536075100 -

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400 -

Передний нижний защитный барьер Фотон Сяока

Передний нижний защитный барьер Фотон Сяока -

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк

Кронштейн для установки защитного барьера Фотон Аолинг Оумарк -

Рамка двери W1

Рамка двери W1 -

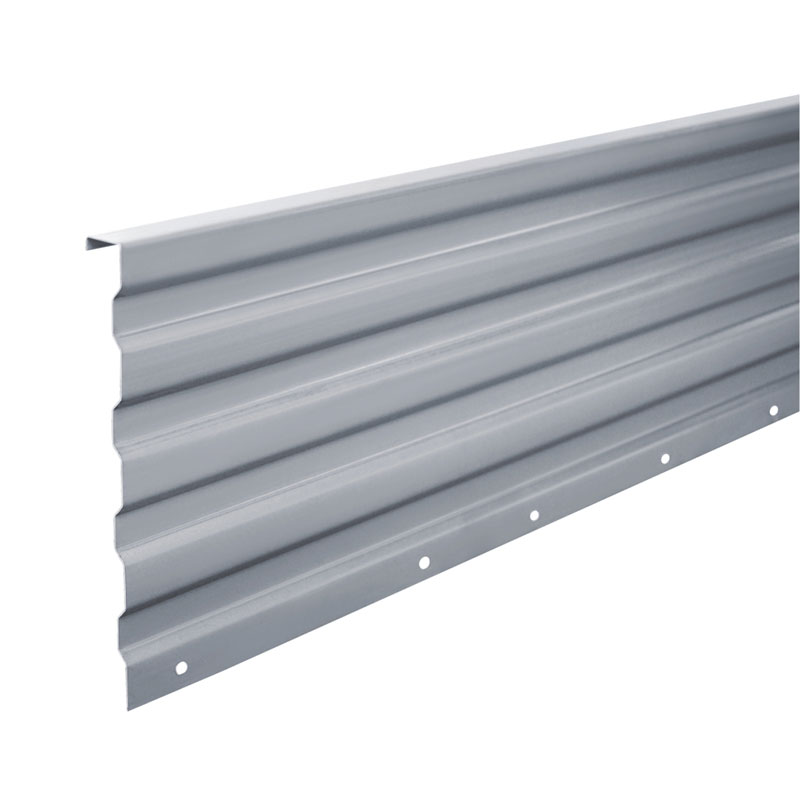

Основная передняя панель

Основная передняя панель -

Ядро панели кузова Фотон S1 400

Ядро панели кузова Фотон S1 400

Связанный поиск

Связанный поиск- Z-образная поперечина производитель

- Площадка под лебедку в штатный бампер поставщик

- Сварной узел наружной пластины рессорного кронштейна цена

- Кронштейн задних фонарей малотоннажного грузовика основная страна покупателя

- Дешево однослойное ограждение для грузовиков

- Основной борт высотой 400 мм цена

- Внутренняя пластина рессорного кронштейна поставщик

- Внутренняя пластина рессорного кронштейна цена

- Китай кронштейн бачка гидроусилителя руля

- Аварийный бампер грузовика завод