Сварной узел наружной пластины рессорного кронштейна

Итак, сварной узел наружной пластины рессорного кронштейна… звучит просто, но на практике часто вызывает больше вопросов, чем ответов. Вроде бы, что сложного – приварили пластину к кронштейну, и все готово. Но часто сталкиваешься с повышенным износом, трещинами, непредсказуемой долговечностью. И дело не в каких-то сложных расчетах, а скорее в понимании физики процессов, нагрузок и материалов. Думаю, многие из тех, кто работает с автомобильными подвесками, сталкивались с подобными проблемами. Часто виноваты не просто 'плохо сварено', а целый комплекс факторов, требующих внимательного рассмотрения.

Особенности конструкции и нагрузок

Прежде чем говорить о сварке, нужно понимать, как эта деталь работает. Рессорный кронштейн – это не просто 'кусок металла'. Он должен выдерживать значительные динамические нагрузки: удары, вибрации, перегрузки. И все эти нагрузки концентрируются именно в местах соединения – в нашем сварочном узле. Геометрия кронштейна, угол наклона пластины, материал – все это влияет на распределение напряжений. Если неправильно спроектирован кронштейн, то даже идеально выполненная сварка не поможет – деталь быстро выйдет из строя.

Ранее, в старых автомобилях, часто использовали более простые конструкции, но это приводило к повышенному риску разрушения. Современные автомобили, особенно с независимой подвеской, предъявляют более высокие требования к прочности и надежности. Поэтому важно учитывать не только материал, но и толщину пластины, диаметр и количество используемых сварочных швов. Например, на некоторых моделях сварной узел предусматривает несколько контурных швов для равномерного распределения нагрузки и предотвращения концентрации напряжений.

При проектировании и изготовлении подобных деталей, особенно на заказ, важно учитывать не только спецификации производителя, но и условия эксплуатации. Например, если автомобиль эксплуатируется в тяжелых условиях (грузоперевозки, бездорожье), то необходимо использовать более прочные материалы и более надежные технологии сварки. Я лично видел случаи, когда даже при соблюдении всех норм и правил, кронштейн ломался из-за неправильного выбора сварного оборудования или неподходящего сварочного материала. Это, конечно, неприятно, но поучительно.

Выбор сварочного метода и материалов

Самый распространенный способ соединения – это, конечно, дуговая сварка. Но не любой дуговой сваркой! Здесь важно правильно выбрать сварочную технологию и материал электрода. В большинстве случаев используют МС36 или МС75, но иногда, для повышения прочности, применяют более специализированные сварочные материалы. Важно помнить, что сварной узел должен быть выполнен без дефектов, таких как трещины, поры и включения. Особенно критично это в местах наибольшей нагрузки.

Нельзя забывать и о подготовке к сварке. Поверхность металла должна быть тщательно очищена от ржавчины, грязи и окалины. Это необходимо для обеспечения хорошей адгезии сварочного шва. Также важно правильно выбрать режим сварки – скорость сварки, силу тока, напряжение. Неправильный режим может привести к образованию дефектных швов и снижению прочности соединения. Часто используют полуавтоматическую сварку (MIG) или ручную дуговую сварку (MMA) с использованием флюсовых электродов.

Я неоднократно сталкивался с ситуациями, когда даже при использовании качественных материалов и оборудования, сварка получалась некачественной из-за неправильной подготовки поверхности или неподходящих сварочных параметров. Например, если на поверхности металла есть ржавчина, то сварочный шов может получиться слабым и подверженным разрушению. Или, если сила тока слишком велика, то можно получить перегрев металла и образование пор. Важно уметь диагностировать такие проблемы и устранять их.

Ошибки и их последствия

Наиболее распространенные ошибки при сварке сварного узла наружной пластины рессорного кронштейна – это неправильный выбор сварочного метода, некачественная подготовка поверхности, неправильный режим сварки, отсутствие контроля качества. Неправильная сварка может привести к трещинам, снижению прочности соединения, коррозии и, как следствие, к преждевременному износу детали. В худшем случае, деталь может разрушиться во время эксплуатации, что чревато серьезными последствиями.

Часто можно встретить ситуацию, когда сварка выполняется наспех, без должного внимания к деталям. Это особенно актуально при ремонте или изготовлении деталей на заказ. В таких случаях, производитель часто экономит на материалах и работе, что приводит к снижению качества и увеличению риска поломки. Я видел множество примеров, когда кронштейны, изготовленные с нарушениями технологии сварки, ломались в первые месяцы эксплуатации. Безусловно, экономия на этом может обернуться гораздо большими расходами в будущем.

Важно помнить, что сварка – это ответственный процесс, требующий опыта и знаний. Не стоит доверять эту работу неквалифицированным сварщикам. Лучше обратиться к специалистам, которые имеют опыт работы с подобными деталями и используют современное оборудование и технологии. И, конечно, обязательно необходимо проводить контроль качества сварных швов после выполнения работ. Это позволит выявить дефекты на ранней стадии и предотвратить возможные проблемы в будущем.

Контроль качества сварки

После выполнения сварки необходимо провести контроль качества. Это можно сделать визуально, с помощью ультразвукового контроля или рентгеновского контроля. Визуальный осмотр позволяет выявить трещины, поры и другие дефекты на поверхности шва. Ультразвуковой контроль позволяет выявить дефекты, расположенные под поверхностью шва. Рентгеновский контроль – самый точный метод контроля, но он требует специального оборудования и квалифицированных специалистов.

В нашей компании, ООО Чжученг Аолонг Машинери, мы используем различные методы контроля качества сварки. Например, мы применяем визуальный контроль с использованием лупы и ультрафиолетового источника. Ультразвуковой контроль позволяет нам выявить дефекты, которые не видны при визуальном осмотре. А рентгеновский контроль используется для контроля качества сварки крупных деталей. Мы также используем современные методы анализа металла для определения химического состава и механических свойств сварочного шва.

Контроль качества сварки – это не просто формальность, это гарантия надежности и долговечности детали. Не стоит пренебрегать этим этапом. Ведь от качества сварки зависит безопасность эксплуатации автомобиля. Мы в ООО Чжученг Аолонг Машинери придерживаемся строгих стандартов качества и используем только сертифицированные материалы и оборудование. Это позволяет нам гарантировать высокое качество нашей продукции.

Заключение

В заключение хочется сказать, что сварной узел наружной пластины рессорного кронштейна – это важная деталь, от качества которой зависит надежность и долговечность автомобильной подвески. Не стоит относиться к этому процессу легкомысленно. Важно правильно выбрать сварочный метод и материалы, соблюдать технологию сварки и проводить контроль качества сварных швов. Только так можно обеспечить надежное и долговечное соединение. И помните, что лучше потратить немного больше времени и сил на сварку, чем потом столкнуться с дорогостоящим ремонтом или заменой детали.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кронштейн для крепления номерного знака

Кронштейн для крепления номерного знака -

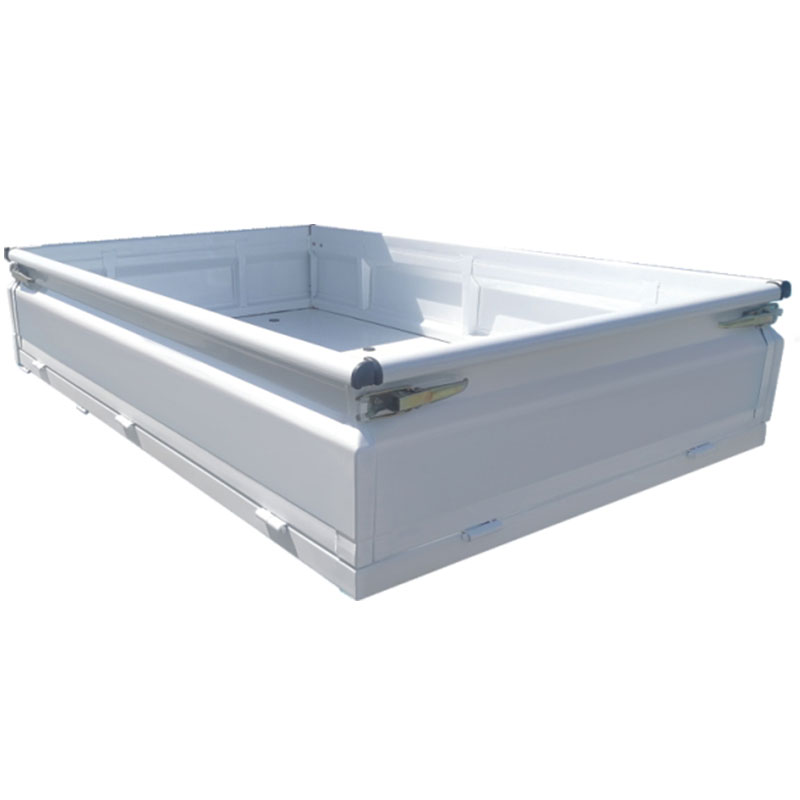

Ядро панели кузова Фотон M-Ka 400

Ядро панели кузова Фотон M-Ka 400 -

Педаль H100

Педаль H100 -

Сборка кузова Фотон Оумарк

Сборка кузова Фотон Оумарк -

Сборка кузова Фотон Аолин Хо Юэ Шэнтун

Сборка кузова Фотон Аолин Хо Юэ Шэнтун -

Задняя опора ударного бампера

Задняя опора ударного бампера -

Задний защитный барьер Фотон Руиво

Задний защитный барьер Фотон Руиво -

Паз для соединения кузова фургона

Паз для соединения кузова фургона -

Ядро панели кузова Фотон S1 400

Ядро панели кузова Фотон S1 400 -

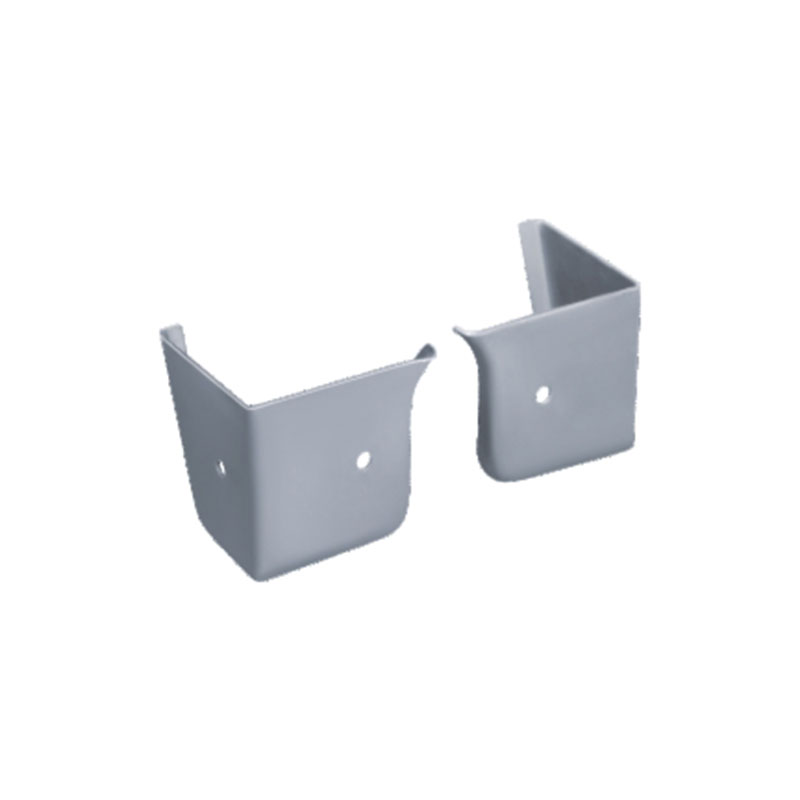

Кронштейн для установки защитного барьера Фотон Оумарк

Кронштейн для установки защитного барьера Фотон Оумарк -

Прижимная пластина для болтов с конусной головкой

Прижимная пластина для болтов с конусной головкой -

Кронштейн для баллона с сжиженным газом

Кронштейн для баллона с сжиженным газом

Связанный поиск

Связанный поиск- Дешево сварной комплект правого защитного кожуха заднего фонаря

- Тяговая пластина

- Кронштейн механизма переключения передач цена

- Кронштейн для постобработки производитель

- Бортовая платформа цена

- Швеллер 60 мм поставщик

- Поперечина производители

- Дешево запорный штифт

- Комплект крепления номерного знака производители

- Сборка пола грузового автомобиля