Сварной узел наружной пластины рессорного кронштейна основная страна покупателя

Часто сталкиваюсь с вопросами о надежности креплений рессорных кронштейнов, особенно при экспорте продукции. Многие считают, что универсального решения нет, что стандартные болты и гайки всегда подходят. Это, к сожалению, заблуждение. Качество и долговечность всей подвески напрямую зависят от правильной реализации этого узла. Сегодня хочу поделиться некоторыми наблюдениями, основанными на практическом опыте, касательно сварной узла наружной пластины рессорного кронштейна, фокусируясь на потребностях основных покупателей.

Влияние требований заказчика: что важно знать

Первое, что нужно учитывать – это специфические требования заказчика. Иногда они заложены в техническом задании, но часто – нужно выяснять напрямую. Например, в некоторых странах предъявляются повышенные требования к сертификации сварных швов, особенно если речь идет о грузовых автомобилях или специализированной технике. Это не просто формальность, это гарантия безопасности и соответствия нормам. Попытки сэкономить на этом этапе могут привести к серьезным проблемам в будущем, а именно – к штрафам, проблемам с таможенным оформлением и, самое главное, к снижению репутации.

Например, при работе с некоторыми странами Европы требуется предоставление сертификата, подтверждающего соответствие сварных швов определенным стандартам (например, EN ISO 17637). Это подразумевает проведение дополнительных испытаний и документации. Игнорирование этого требования может стоить дорого, задержка поставок – обычное дело. А у нас, как у производителя, это может повлиять на репутацию, а значит, и на долгосрочные отношения с партнерами. Мы, в ООО Чжученг Аолонг Машинери, всегда уделяем особое внимание этим аспектам, поскольку понимаем важность соответствия международным стандартам.

Различия в нормативных требованиях разных стран

Именно поэтому нельзя говорить об универсальном подходе. Даже если сам кронштейн соответствует требованиям, сварной узел наружной пластины рессорного кронштейна может не соответствовать местным нормам. Например, в некоторых странах могут быть установлены ограничения по допустимому углу наклона сварного шва, по его толщине или по количеству точек сварки. Эти требования могут существенно отличаться от тех, к которым мы привыкли, и требуют тщательного изучения.

Дело не только в конкретных нормах, но и в практических аспектах. Например, в странах с высокой сейсмической активностью требуется более прочная и надежная конструкция, чем в странах с низким риском землетрясений. Это может потребовать использования более толстого металла, более прочных сварочных материалов и более сложной схемы сварки.

Проблемы и решения при сварке больших элементов

Одной из основных сложностей при изготовлении сварного узла наружной пластины рессорного кронштейна является работа с большими элементами. Сварка таких элементов требует использования специального оборудования и квалифицированных сварщиков. При неправильном выполнении сварки могут возникнуть трещины, деформации и другие дефекты, которые снижают прочность конструкции.

Наши сотрудники постоянно совершенствуют технологию сварки, чтобы минимизировать риски возникновения дефектов. Мы используем автоматическую сварку, что позволяет добиться более высокого качества и надежности сварных швов. Кроме того, мы проводим строгий контроль качества на всех этапах производства, начиная от подготовки металла и заканчивая проверкой готового изделия. В некоторых случаях, при работе с особенно большими элементами, мы используем предварительную сборку и фиксацию, чтобы обеспечить точное положение деталей во время сварки.

Использование сварочных технологий

Сейчас активно тестируем новые методы сварки, в том числе сварку под флюсом (FCAW) и газосварку. При работе с различными типами стали, особенно с высокопрочной, это может существенно повысить качество и надежность сварной узла наружной пластины рессорного кронштейна. Но необходимо тщательно отслеживать параметры процесса, чтобы избежать образования дефектов, таких как пористость и трещины.

Необходимо также учитывать влияние атмосферных условий на качество сварки. Влажность и температура могут негативно повлиять на процесс сварки и привести к образованию дефектов. Поэтому важно проводить сварку в контролируемых условиях, например, в специальных сварочных цехах. Также, необходимо правильно подбирать сварочные материалы, соответствующие типу металла и условиям эксплуатации.

Опыт из практики: ошибки, которые стоит избегать

Во время работы над проектом для одного из наших партнеров в Южной Америке мы столкнулись с проблемой деформации сварного узла рессорного кронштейна после эксплуатации. Причиной оказалось неправильный выбор сварочной проволоки. Мы использовали проволоку, которая не соответствовала требованиям к коррозионной стойкости, и в результате сварной шов быстро начал ржаветь и деформироваться. Пришлось переделывать весь узел, что привело к значительным затратам и задержкам.

Этот случай показал нам, насколько важно тщательно подходить к выбору сварочных материалов и учитывать условия эксплуатации изделия. Мы теперь всегда консультируемся с экспертами по материаловедению, чтобы убедиться, что используемые материалы соответствуют всем требованиям и стандартам.

Контроль качества: не экономьте на этом

Еще одна распространенная ошибка – отсутствие надлежащего контроля качества сварных швов. Многие компании экономят на этом этапе, что приводит к серьезным последствиям в будущем. Необходимо проводить визуальный осмотр сварных швов, а также использовать неразрушающие методы контроля, такие как ультразвуковая дефектоскопия и рентгеновский контроль.

В нашей компании мы используем комбинацию визуального осмотра и ультразвуковой дефектоскопии. Это позволяет нам выявлять дефекты, которые не видны невооруженным глазом. Кроме того, мы проводим испытания на прочность сварных швов, чтобы убедиться, что они выдерживают нагрузки, которые будут возникать при эксплуатации изделия.

Заключение: надежность – залог успеха

В заключение хочу сказать, что сварной узел наружной пластины рессорного кронштейна – это критически важный элемент конструкции, от которого зависит безопасность и долговечность всего изделия. Нельзя экономить на качестве сварки и не стоит полагаться на универсальные решения. Необходимо учитывать специфические требования заказчика, использовать современные сварочные технологии и проводить строгий контроль качества на всех этапах производства.

ООО Чжученг Аолонг Машинери стремится предоставлять своим клиентам продукцию высочайшего качества. Мы постоянно совершенствуем наши технологии и процессы, чтобы соответствовать самым высоким требованиям. Мы уверены, что можем предложить нашим клиентам надежные и долговечные решения для крепления рессорных кронштейнов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кронштейн для крепления номерного знака

Кронштейн для крепления номерного знака -

Задняя панель фонаря для малой фуры

Задняя панель фонаря для малой фуры -

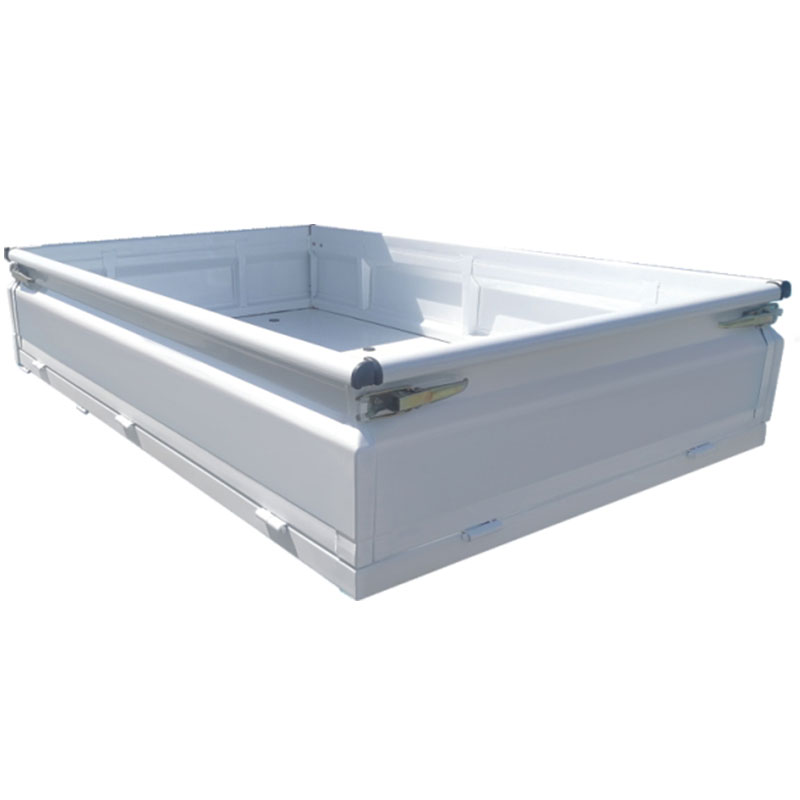

Сборка кузова Фотон Линханг

Сборка кузова Фотон Линханг -

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400 -

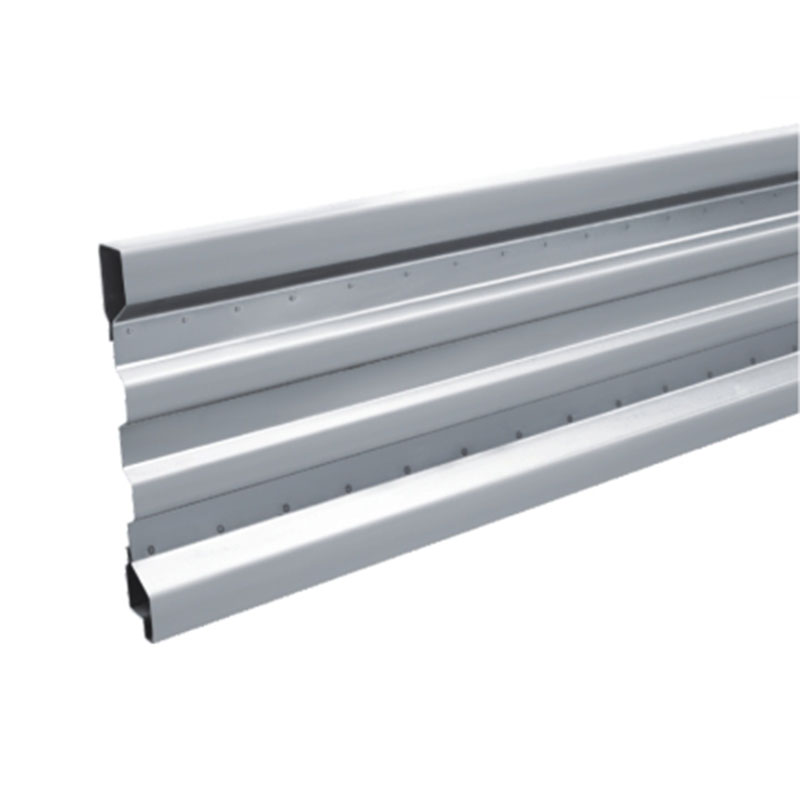

Задний защитный барьер Фотон Оумарк

Задний защитный барьер Фотон Оумарк -

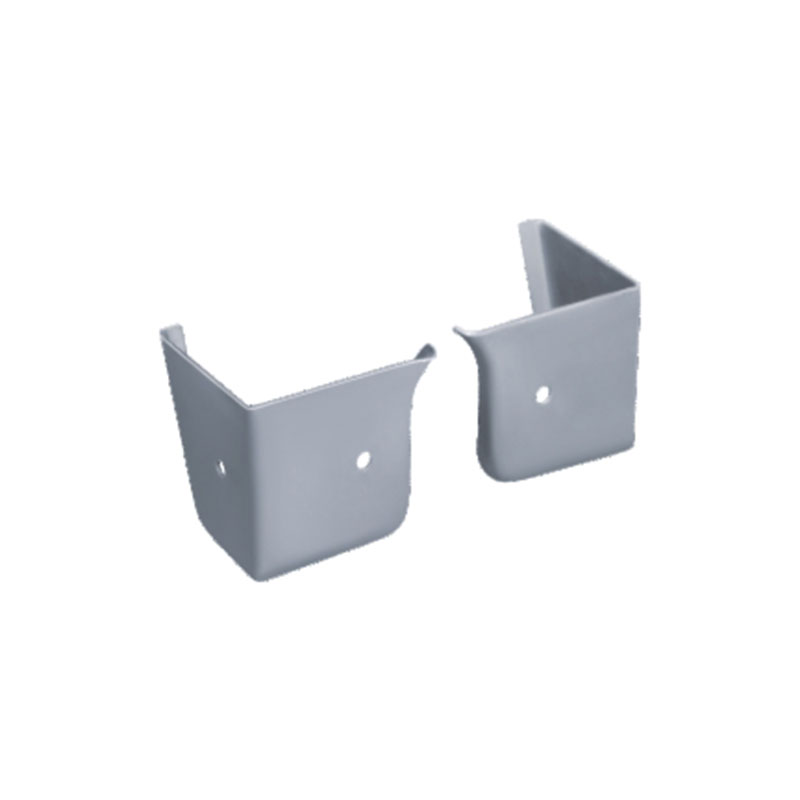

Кронштейн для установки защитного барьера Фотон Оумарк

Кронштейн для установки защитного барьера Фотон Оумарк -

Кронштейн для установки защитного барьера Фотон Руиво

Кронштейн для установки защитного барьера Фотон Руиво -

Передняя арка дверной рамы

Передняя арка дверной рамы -

Сборка кузова Фотон Чаока M4

Сборка кузова Фотон Чаока M4 -

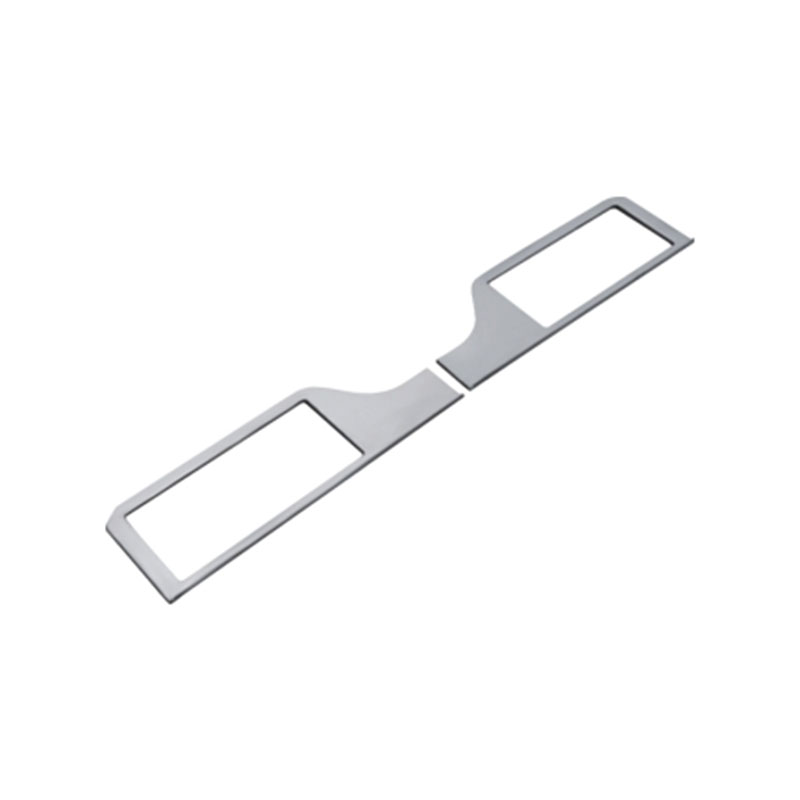

Пластина для крепления тяги замка левой задней двери

Пластина для крепления тяги замка левой задней двери -

Пластина для крепления тяги замка боковой двери

Пластина для крепления тяги замка боковой двери -

Сборка кузова Фотон Аолин Хо Юэ Шэнтун

Сборка кузова Фотон Аолин Хо Юэ Шэнтун