Сварной узел наружной пластины рессорного кронштейна производитель

Разговор о сварном узле наружной пластины рессорного кронштейна часто начинается с вопросов о прочности и долговечности. И это правильно, конечно. Но, как показывает практика, многие упускают из виду нюансы, которые критически важны для реальной эксплуатации. Многие считают, что дело только в качестве металла и точности сварки, а вот это – лишь верхушка айсберга. Я бы сказал, настоящий опыт в этой области – это умение предвидеть возможные проблемы и принимать решения, основанные не только на нормах, но и на практическом опыте.

Проблемы, возникающие при изготовлении сварных узлов для рессор

Первая и, пожалуй, самая распространенная проблема – это деформация детали после сварки. Особенно часто это происходит при работе с высокопрочной сталью. Растяжение металла во время охлаждения приводит к искажению геометрии, что, в свою очередь, влияет на работоспособность всей подвески. Разумеется, это приводит к повышенному износу, а в худшем случае – к поломке. Мы сталкивались с этим неоднократно, когда даже небольшая деформация приводила к необходимости замены кронштейна, что, естественно, очень нежелательно.

Кроме того, сложно обеспечить равномерное распределение тепловой энергии при сварке таких массивных деталей. Неправильный режим сварки, слишком высокая или слишком низкая температура, могут привести к образованию внутренних напряжений. Это может проявиться через некоторое время в виде трещин или других дефектов. В таких случаях, иногда требуется дополнительная термическая обработка, что увеличивает стоимость производства и время выполнения заказа.

Особенности выбора сварочного метода

Выбор сварочного метода – это отдельный вопрос. Чаще всего используется полуавтоматическая сварка в среде защитных газов (MIG/MAG). Это обеспечивает хорошую прочность и качество сварного шва. Однако, для определенных типов стали и конфигураций узла, более эффективным может быть сварка под флюсом или даже газосварка. Выбор зависит от множества факторов, включая толщину металла, требуемую прочность и доступное оборудование.

Например, при изготовлении сварных узлов для тяжелых грузовых автомобилей, часто используют сварку под флюсом, т.к. она позволяет получить более прочный и устойчивый к вибрациям шов. В то время как для легковых автомобилей, достаточно будет полуавтоматической сварки. Необходимо точно понимать, какие нагрузки будет испытывать узел, чтобы выбрать оптимальный метод сварки.

Наш опыт показывает, что ключевым фактором здесь является квалификация сварщика. Даже с самым современным оборудованием, неопытный сварщик не сможет обеспечить высокое качество сварного шва. Требуется постоянное повышение квалификации и практика, чтобы освоить все тонкости сварочного процесса.

Контроль качества сварных швов

Контроль качества – это неотъемлемая часть производства. После сварки необходимо проводить визуальный осмотр швов, а также, при необходимости, проводить неразрушающие методы контроля, такие как ультразвуковая дефектоскопия или рентгенография. Это позволяет выявить скрытые дефекты, которые могут повлиять на прочность узла.

Мы всегда используем комбинацию визуального осмотра и ультразвукового контроля для проверки качества сварных соединений рессорных кронштейнов. Визуальный осмотр позволяет быстро выявить очевидные дефекты, такие как трещины или пористость. Ультразвуковая дефектоскопия позволяет выявить внутренние дефекты, которые не видны при визуальном осмотре.

Важно помнить, что контроль качества должен осуществляться на всех этапах производства, от подготовки металла до финальной сборки. Это позволяет выявить и устранить дефекты на ранней стадии, что значительно снижает затраты на ремонт и повышает надежность продукции.

Реальный пример: Поломка кронштейна и анализ причин

Недавно у нас был случай, когда после эксплуатации автомобиля на большой скорости сломался рессорный кронштейн. При осмотре было обнаружено, что сварной шов был некачественным: в нем были трещины, которые образовались из-за неправильного режима сварки. Более того, в месте сварки наблюдалась деформация металла. Это говорит о том, что при изготовлении узла не были соблюдены все технологические требования. Пришлось немедленно организовать переделку заказа, что потребовало дополнительных затрат времени и материалов.

Этот случай стал для нас хорошим уроком. Мы пересмотрели технологический процесс изготовления сварных узлов для рессор, усилили контроль качества и провели дополнительное обучение сварщиков. Теперь мы более тщательно проверяем все сварочные швы и используем более современные методы контроля качества.

Такие ситуации, к сожалению, случаются. Поэтому постоянное совершенствование технологических процессов, внедрение новых технологий и повышение квалификации персонала – это залог успешного производства качественных сварных узлов для рессор.

Материалы и их влияние на долговечность

Выбор материала для изготовления сварных узлов для рессорных кронштейнов – это еще один важный фактор, влияющий на долговечность конструкции. Чаще всего используют сталь марки 40Х или 30ХГСА. Однако, для более требовательных к прочности и износостойкости конструкций, можно использовать сталь марки 45 или даже специальные высокопрочные стали.

Выбор марки стали зависит от нагрузки, температуры и других условий эксплуатации. Например, для рессорных кронштейнов, работающих в условиях повышенных температур, рекомендуется использовать сталь с повышенной термостойкостью.

Важно помнить, что некачественный материал может привести к образованию коррозии, трещин и других дефектов. Поэтому необходимо использовать только сертифицированные материалы от проверенных поставщиков. Мы сотрудничаем только с компаниями, которые гарантируют качество своей продукции.

Технологические особенности обработки металла

Перед сваркой металл должен быть тщательно очищен от окалины и других загрязнений. Это необходимо для обеспечения хорошей адгезии сварного шва. Кроме того, необходимо провести предварительный нагрев металла, чтобы уменьшить тепловое расширение и предотвратить деформацию детали.

После сварки необходимо провести термическую обработку, чтобы снять внутренние напряжения и повысить прочность узла. Вид термической обработки зависит от марки стали и конструкции узла. Мы используем различные виды термической обработки, такие как нормализация, отпуск и закалка.

Правильный выбор и соблюдение технологических режимов обработки металла – это залог получения качественных и долговечных сварных узлов для рессорных кронштейнов.

Заключение

В заключение хочется сказать, что изготовление сварных узлов наружной пластины рессорного кронштейна – это сложный и ответственный процесс, требующий опыта, знаний и квалификации. Необходимо учитывать множество факторов, от выбора материала и сварочного метода до контроля качества и термической обработки. Игнорирование хотя бы одного из этих факторов может привести к серьезным последствиям.

Мы, компания ООО Чжученг Аолонг Машинери, постоянно совершенствуем свои технологические процессы и повышаем квалификацию персонала, чтобы предоставлять нашим клиентам только качественные и надежные сварные узлы для рессорных кронштейнов. Мы уверены, что наш опыт и знания помогут вам решить любые задачи, связанные с изготовлением этих важных деталей.

Если у вас есть какие-либо вопросы или вам необходимо изготовление сварных узлов для рессор, обратитесь к нам. Мы будем рады вам помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Педаль серии Фотон M3M4

Педаль серии Фотон M3M4 -

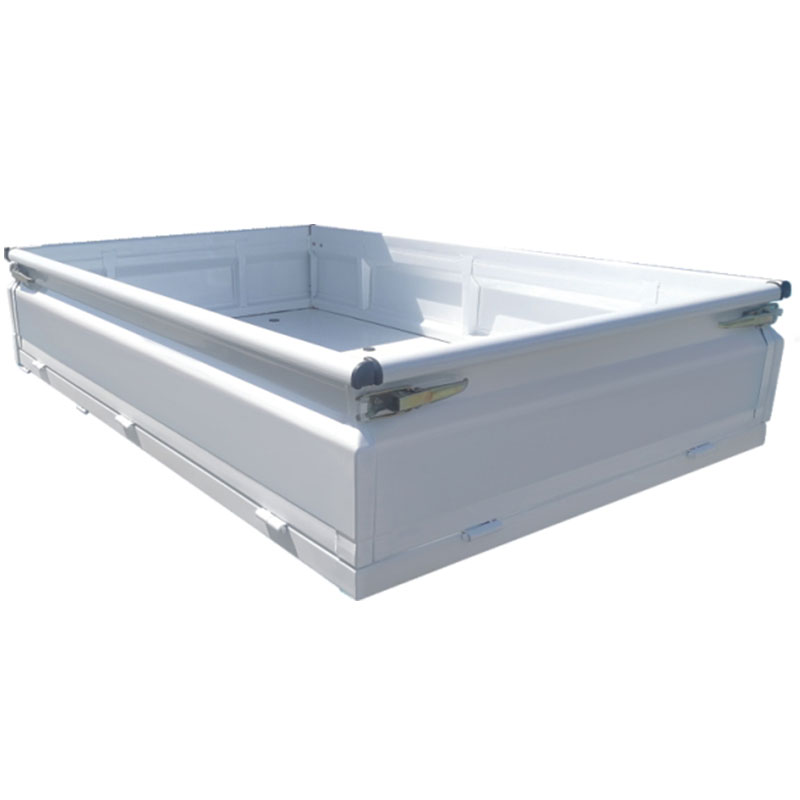

Сборка кузова Фотон Шидэй S1

Сборка кузова Фотон Шидэй S1 -

Ядро панели кузова Фотон Цзянхуай Танг 550

Ядро панели кузова Фотон Цзянхуай Танг 550 -

Ядро панели кузова Джили Юаньчэнь 370

Ядро панели кузова Джили Юаньчэнь 370 -

Ядро панели кузова Цзянхуай 400

Ядро панели кузова Цзянхуай 400 -

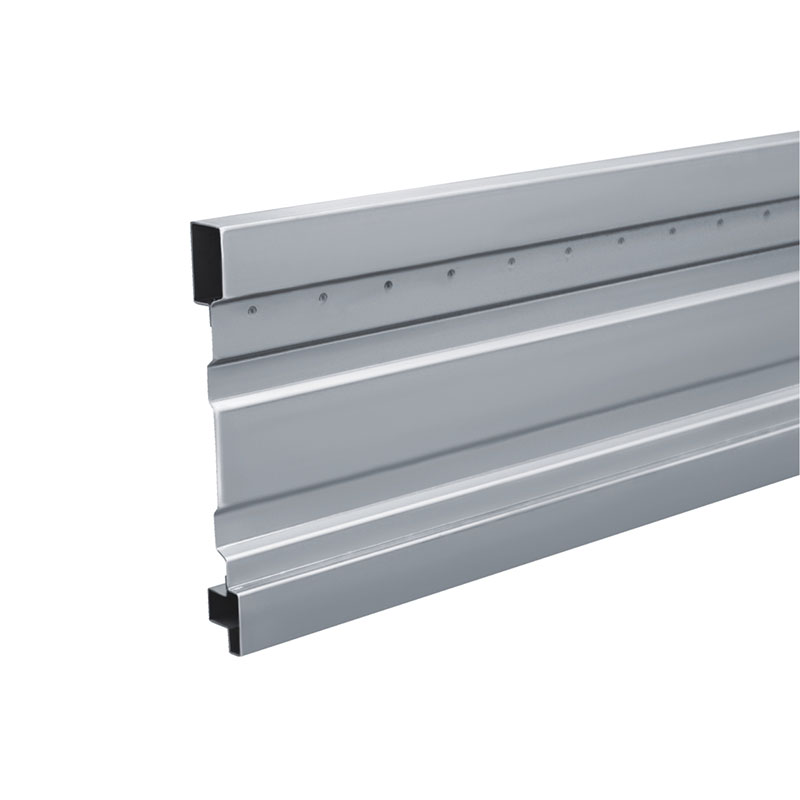

Паз для соединения кузова фургона

Паз для соединения кузова фургона -

Сборка кузова Фотон Руиво ES

Сборка кузова Фотон Руиво ES -

Ядро панели кузова Фотон Юлинг 330

Ядро панели кузова Фотон Юлинг 330 -

Защитный кожух заднего фонаря W1

Защитный кожух заднего фонаря W1 -

Кронштейн для установки защитного барьера Фотон Руиво

Кронштейн для установки защитного барьера Фотон Руиво -

Внутренняя панель подвеса решетчатой панели

Внутренняя панель подвеса решетчатой панели -

Сборка кузова Фотон Аолин Хо Юэ Шэнтун

Сборка кузова Фотон Аолин Хо Юэ Шэнтун

Связанный поиск

Связанный поиск- Китай правая нижняя опора коробки передач

- Китай верхняя перекладина задней двери

- Oem передний аварийный бампер грузовика

- Однослойное ограждение для грузовиков цена

- Однорядная левая боковая защита в сборе для грузовиков поставщики

- Дешево кронштейн для постобработки

- Панель задних фонарей chery new energy производители

- Китай кронштейн крепления стальной трубы

- Прокладочная пластина поставщики

- Сварной комплект правого защитного кожуха заднего фонаря производитель