Сварной узел ограничительного кронштейна

Начну с того, что часто вижу в заказе – 'сделать это быстро, дешево, главное – чтоб держало'. Ну, держало, конечно, держит… пока. А потом приходят повторные обращения с жалобами на деформацию, трещины, нерасчетные нагрузки. Вообще, сварной узел ограничительного кронштейна – это, на первый взгляд, простая деталь. Но при проектировании и изготовлении тут легко ошибиться, особенно если не учитывать несколько нюансов. Хочу поделиться опытом, который накопился за годы работы в этой сфере. Речь пойдет не о теоретических расчетах, а о практических моментах, о том, что работает, а что нет. Примерно так я это вижу.

Основная задача и типичные ошибки

Итак, что такое сварной узел ограничительного кронштейна? Это конструкция, предназначенная для фиксации или ограничения перемещения какого-либо элемента, например, балки, трубы или другого оборудования. Важная задача – обеспечить надежную и долговечную связь между деталями, при этом минимизировать концентрацию напряжений в месте сварки. Чаще всего, проблема возникает из-за неправильного выбора сварочной технологии или несоблюдения технологии сварки. Например, применение неподходящего сварочного режима, недостаточная очистка металла от окалины, или неверный выбор защитного газа. А еще часто встречаются ошибки в геометрии узла, когда расстояние между деталями не соответствует расчетным значениям. Это прямой путь к образованию трещин и разрушению сварного соединения.

Мы, в ООО Чжученг Аолонг Машинери, сталкивались с подобными ситуациями не раз. Например, в одном из проектов, мы изготавливали кронштейны для монтажа тяжелого оборудования на производственной линии. Клиент настаивал на использовании сварки ММА (полуавтомат), что было экономически выгодно, но, учитывая толщину металла и высокие нагрузки, это решение оказалось неоптимальным. В итоге, через несколько месяцев эксплуатации, в сварном шве образовались трещины. Пришлось переделывать всю партию. Поэтому всегда стараемся тщательно анализировать условия эксплуатации и выбирать наиболее подходящую сварочную технологию – MIG/MAG, TIG, или даже лазерную сварку, если требуется высокая точность и минимальные деформации.

Выбор сварочной технологии: влияние на долговечность

Выбор сварочной технологии – это ключевой момент. Как я уже говорил, ММА – это бюджетный вариант, но не всегда подходящий для ответственных конструкций. MIG/MAG обеспечивает более высокую производительность и качество шва, особенно при сварке тонкого металла. TIG – это наиболее точная и качественная сварка, но и самая трудоемкая. Для больших нагрузок и высоких температур, зачастую, предпочтительнее использовать лазерную сварку, которая обеспечивает минимальное термическое воздействие на металл. Конечно, стоимость лазерной сварки выше, но это оправдано долговечностью и надежностью конструкции.

Мы активно используем сварку MIG/MAG для изготовления сварных узлов ограничительных кронштейнов из углеродистой стали. В качестве защитного газа используем смесь аргона и углекислого газа, что обеспечивает высокую защиту от окисления и образование качественного шва. Для нержавеющей стали применяем аргон в чистом виде. Важно правильно подобрать параметры сварки – ток, напряжение, скорость сварки – в зависимости от толщины металла и используемого сварочного электрода. Нельзя недооценивать роль подготовки поверхности – металл необходимо тщательно очистить от окалины, грязи и масла перед сваркой. Иначе, в шве могут образоваться пористость и дефекты.

Особенности сварки толстого металла и борьба с термическими напряжениями

Когда речь идет о толстом металле, возникают дополнительные сложности. Во время сварки в металле возникают термические напряжения, которые могут привести к деформациям и трещинам. Чтобы минимизировать эти напряжения, необходимо соблюдать определенные правила. Во-первых, необходимо предварительно нагреть металл до определенной температуры. Во-вторых, необходимо использовать специальные методы охлаждения, например, воду или воздух. В-третьих, необходимо использовать специальные сварочные режимы, которые обеспечивают минимальное термическое воздействие на металл.

В одном из наших проектов, мы изготавливали кронштейны для несущих балок. Толщина металла была около 10 мм. Для предотвращения деформаций, мы использовали метод предварительного нагрева металла до 200 градусов Цельсия перед сваркой. Также, мы использовали медленный темп сварки и специальный сварочный режим, который обеспечивал минимальное термическое воздействие на металл. В итоге, нам удалось избежать деформаций и получить качественное сварное соединение. Но даже при соблюдении всех правил, всегда есть риск образования трещин. Поэтому мы всегда проводим контроль качества сварных швов с помощью ультразвукового контроля и рентгенографии.

Контроль качества: не экономьте на безопасности

Контроль качества – это неотъемлемая часть процесса изготовления сварных узлов ограничительных кронштейнов. Нельзя полагаться только на визуальный осмотр. Для выявления скрытых дефектов необходимо использовать различные методы контроля качества – ультразвуковой контроль, рентгенография, магнитный контроль. Особенно важно проводить контроль качества сварных швов, которые находятся под нагрузкой или испытывают высокие температуры. Мы в ООО Чжученг Аолонг Машинери используем ультразвуковой контроль для проверки сварных швов на наличие пористости, трещин и других дефектов.

Рентгенография – это наиболее эффективный метод контроля качества сварных швов, позволяющий выявить скрытые дефекты, которые не видны при визуальном осмотре или ультразвуковом контроле. Однако, рентгенография – это дорогостоящий метод, поэтому ее используют только для контроля критически важных сварных швов. Магнитный контроль используется для контроля сварных швов на наличие поверхностных и подповерхностных трещин. Этот метод относительно недорогой и позволяет быстро выявить дефекты.

Перспективы развития и новые материалы

Сейчас, в строительстве и машиностроении все большее значение приобретают новые материалы – высокопрочные стали, алюминиевые сплавы, композитные материалы. Для работы с этими материалами требуются новые технологии и новые методы контроля качества. ООО Чжученг Аолонг Машинери постоянно следит за новейшими разработками в области сварки и контроля качества. Мы активно изучаем возможности использования лазерной сварки для изготовления сварных узлов ограничительных кронштейнов из алюминиевых сплавов. Также, мы разрабатываем новые методы контроля качества сварных швов, которые позволяют выявлять дефекты в более ранней стадии.

Например, мы рассматриваем возможность использования машинного зрения для автоматизированного контроля качества сварных швов. Эта технология позволяет быстро и точно выявлять дефекты, что значительно повышает эффективность производства. Также, мы разрабатываем новые сварочные режимы для сварки композитных материалов. Это позволит нам расширить спектр услуг и предлагать клиентам более широкий выбор решений.

Заключение

Изготовление надежных и долговечных сварных узлов ограничительных кронштейнов – это сложная задача, требующая опыта, знаний и внимания к деталям. Нельзя экономить на качестве материалов и технологии изготовления. Необходимо тщательно анализировать условия эксплуатации и выбирать наиболее подходящую сварочную технологию. И, конечно, необходимо проводить контроль качества сварных швов на всех этапах производства. В ООО Чжученг Аолонг Машинери мы стремимся к тому, чтобы каждый наш продукт соответствовал самым высоким стандартам качества и безопасности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подвеска карданного вала

Подвеска карданного вала -

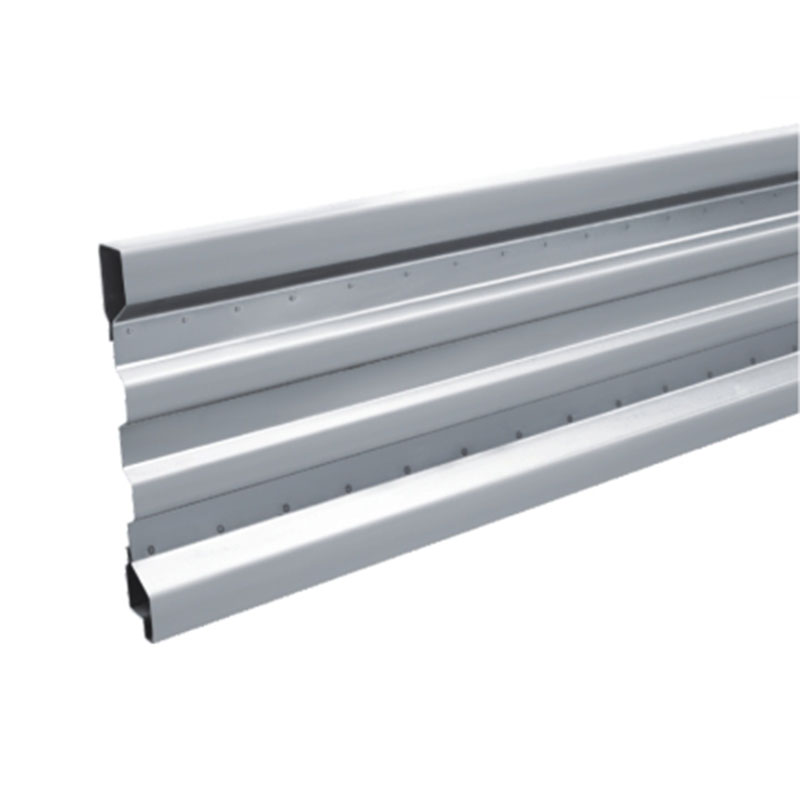

Задний защитный барьер Фотон Оумарк

Задний защитный барьер Фотон Оумарк -

Передний нижний защитный барьер Фотон ЧаоКа

Передний нижний защитный барьер Фотон ЧаоКа -

Сборка кронштейна защиты от грязи

Сборка кронштейна защиты от грязи -

Ядро панели кузова Фотон Цзянхуай Танг 550

Ядро панели кузова Фотон Цзянхуай Танг 550 -

Передний нижний защитный барьер Фотон Сяока

Передний нижний защитный барьер Фотон Сяока -

Передняя арка дверной рамы

Передняя арка дверной рамы -

Кронштейн для баллона с сжиженным газом

Кронштейн для баллона с сжиженным газом -

Кронштейн для установки защитного барьера Фотон Оумарк

Кронштейн для установки защитного барьера Фотон Оумарк -

Задний защитный барьер Фотон Руиво

Задний защитный барьер Фотон Руиво -

Рамка двери W1

Рамка двери W1 -

Защитный кожух заднего фонаря W1

Защитный кожух заднего фонаря W1

Связанный поиск

Связанный поиск- Кронштейн масляной трубки

- Комплект заглушек для вогнутого плинтуса производители

- Днище в сборе и комплектующие производитель

- Левая боковая защита в сборе для половин грузовика поставщик

- Однослойное ограждение для грузовиков завод

- Штамповка и сварка деталей шасси грузовика цена

- Задний бокс грузовика производители

- Внутренняя накладка нижнего пояса средней части левой лонжерона

- Панель задних фонарей грузовика

- Кузов с опорной плитой для грузовиков производитель