Oem аварийный бампер грузовика

Когда слышишь ?OEM аварийный бампер грузовика?, многие сразу представляют просто толстый лист металла, прикрученный спереди. Это первое и самое распространённое заблуждение. На деле, если речь идёт именно об OEM-решении, а не о кустарной ?заплатке?, то это сложный узел, который должен вписаться в общую конструктивную схему безопасности, не нарушить развесовку, не создать мостов холода для крепления, да и просто — выжить после первого же серьёзного контакта, выполнив свою функцию. И здесь начинается самое интересное, а часто — и головная боль.

Что скрывается за аббревиатурой OEM в нашем контексте

OEM — это не про ?сделали похожую деталь?. Это про интеграцию. Проектируя такой бампер для конкретной модели грузовика, скажем, для КамАЗа или МАЗа, нужно работать с оригинальными точками крепления рамы, учитывать геометрию подхода систем охлаждения, расположения фар, датчиков. Компания, которая берётся за такое, должна иметь не просто цех по металлообработке, а конструкторское бюро, способное провести расчёты на прочность и деформацию. Вот, к примеру, ООО Чжученг Аолонг Машинери — их площадка в Жучэне с площадью в 73 000 м2 и статусом национального предприятия высоких технологий как раз говорит о таком подходе. Они не просто штампуют, они проектируют с госуровня, что для ответственного OEM критически важно.

Частая ошибка — считать, что чем массивнее, тем лучше. Перевес на переднюю ось, изменение момента инерции — это может аукнуться управляемостью. Приходилось видеть ?самоделы?, после установки которых водители жаловались на увод машины с траектории. Поэтому в нормальном OEM-проекте проводятся не только статические, но и динамические испытания макета.

И ещё один нюанс — материал. Не всякая сталь подходит. Нужен определённый предел текучести, чтобы бампер не раскололся как стекло от удара и не погнулся от легкого касания. Часто идёт комбинация: силовой каркас из высокопрочной стали, а внешние крылья — из более пластичного сплава для поглощения энергии. Подбор этой пары — это уже из области практического опыта, который не в каждом учебнике найдёшь.

Аварийность: функция против имиджа

Здесь ключевое слово — аварийный. Его часто подменяют понятием ?кенгурятник? или ?силовой бампер?. Но задача настоящего аварийного бампера — не выглядеть грозно, а защитить жизненно важные агрегаты при столкновении на низких и средних скоростях (столкновение с животным, наезд на препятствие) и, что крайне важно, не нанести излишнего ущерба тому, во что врезаешься, если речь о ДТП с легковушкой. Это баланс между жёсткостью и программируемой деформацией.

На практике это выливается в сложную форму. Например, центральная часть может быть усилена для защиты радиатора, а боковые крылья специально ослаблены по линиям перфорации, чтобы сложиться ?лепестками? при боковом скользящем ударе, защитив крыло кабины, но не оторвав его. Такие тонкости рождаются после разбора реальных инцидентов. Помню историю с лесовозом, где после доработки бампера по подобному принципу удалось избежать дорогостоящего ремонта всей передней подвески после съезда в кювет — бампер принял удар, деформировался, но сохранил крепления рамы.

И да, такой бампер почти никогда не бывает красивым в классическом понимании. Его эстетика — в функциональности. Хромированные трубы — это для покатушек, а не для работы в карьере или на лесозаготовке.

Проблемы интеграции и ?подводные камни?

Самая частая головная боль при установке даже качественного OEM аварийного бампера — электрика. Современные грузовики опутаны датчиками: парктроники, датчики света, камеры. Новый бампер не должен их загораживать или создавать ?мёртвые зоны?. Приходится проектировать кронштейны для переноса штатных элементов или сразу закладывать в конструкцию места для их интеграции. Иногда проще договориться с заводом-изготовителем грузовика на стадии проектирования новой модели, чем потом дорабатывать.

Ещё один момент — антикоррозийная обработка. Заводская краска по металлу, подготовленному в идеальных условиях, держится годами. При замене бампера в полевых условиях или в сервисе часто экономят на подготовке поверхности. Результат — через сезон появляются пузыри и ржавчина. Поэтому серьёзные поставщики, такие как ООО Чжученг Аолонг Машинери, поставляют изделия уже с полным циклом обработки, включая фосфатирование и грунтовку, готовые под покраску в цвет автомобиля. Это видно по весу и по кромкам — нет окалины, заусенцев.

И конечно, документация. Настоящий OEM-продукт должен иметь не только сертификаты, но и подробные инструкции по установке, с моментами затяжки болтов, схемами подключения. Если этого нет — перед вами, скорее всего, качественная копия, но не OEM.

Кейс из практики: когда расчёт оправдывается

Хочется привести в пример не абстрактную историю. Несколько лет назад крупному автопарку, работающему в условиях Крайнего Севера, потребовалось усилить переднюю часть тягачей, часто сталкивающихся с наледью и падающими сосульками с карнизов. Стандартные бамперы трескались. Обратились к производителю с инженерным запросом. Компания, обладающая, как и Чжученг Аолонг Машинери, квалификацией для госуровня проектирования, провела расчёты на ударную вязкость при низких температурах.

В итоге был предложен вариант не просто из более толстой стали, а из специальной низколегированной марки, сохраняющей пластичность на морозе, с изменённой конструкцией внутренних рёбер жёсткости — они стали не прямыми, а ячеистыми, для распределения энергии удара по большей площади. После испытаний образцов на полигоне (их просто сбрасывали с копра с глыбой льда) решение было принято. В эксплуатации количество случаев сквозного пробития сократилось практически до нуля. Это и есть ценность инженерного подхода, а не кустарной силы.

Такой проект, кстати, никогда не бывает быстрым. От первого чертежа до серийной поставки может пройти год и больше. Но это окупается долговечностью и отсутствием проблем у конечного клиента.

Выбор поставщика: на что смотреть кроме цены

Итак, если вам нужен по-настоящему аварийный бампер грузовика уровня OEM, смотрите не на каталог с картинками, а вглубь. Во-первых, наличие собственного КБ и испытательной базы. 45 000 м2 площадей под цеха, как у упомянутой компании, — это как раз про возможность полного цикла: от 3D-моделирования и прототипирования до испытаний на вибростенде и покраски в камере.

Во-вторых, опыт работы с заводами. Если компания имеет в портфолио проекты для крупных автопроизводителей или горнодобывающих предприятий — это серьёзный знак. Значит, их продукция проходит приёмку не только по внешнему виду, но и по техусловиям.

В-третьих, готовность работать под конкретную задачу. Могут ли они адаптировать базовую модель под нестандартный лебёдочный механизм или дополнительный кенгурин? Есть ли у них доступ к оригинальным чертежам рамы или они снимают размеры сами? Ответы на эти вопросы покажут, насколько глубоко они понимают суть OEM.

В конце концов, такой бампер — это страховка. Дешёвая страховка не срабатывает в нужный момент. А качественная, пусть и дороже на старте, в критической ситуации сохраняет не только железо, но и, что важнее, время, деньги, а иногда и жизни. И это не пафос, а суровая практика эксплуатации грузовой техники в сложных условиях. Выбор, как всегда, за тем, кто несёт ответственность за парк.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Передняя арка дверной рамы

Передняя арка дверной рамы -

Ядро панели кузова Цзянхуай 400

Ядро панели кузова Цзянхуай 400 -

Сборка кузова Фотон Шидэй S1

Сборка кузова Фотон Шидэй S1 -

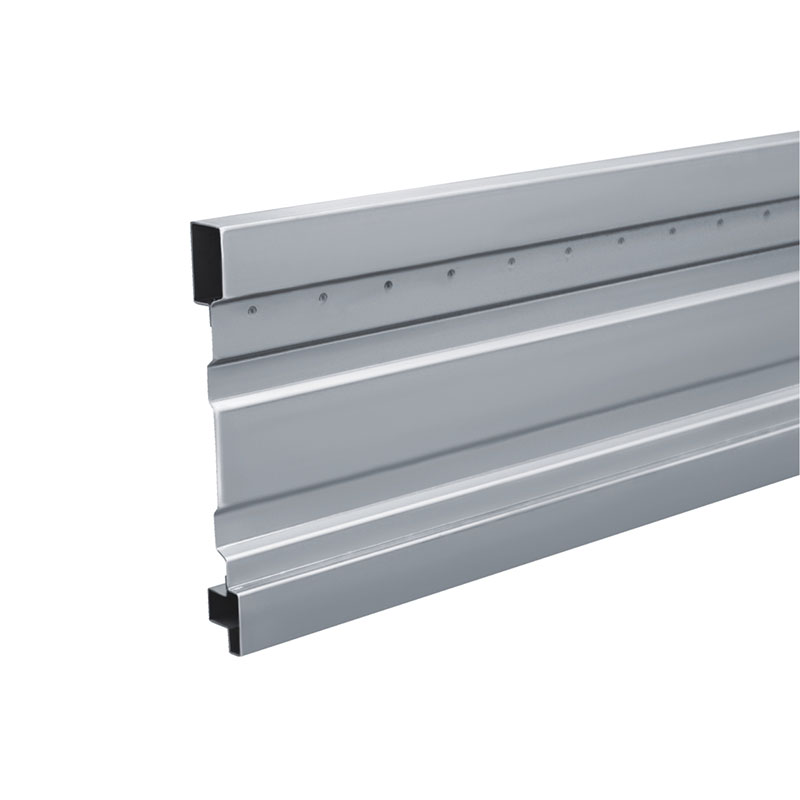

Боковой защитный барьер Фотон Сяока, Аолинг С1, Шидай, Оумарк, Чаока

Боковой защитный барьер Фотон Сяока, Аолинг С1, Шидай, Оумарк, Чаока -

Сборка кузова Фотон Сяока

Сборка кузова Фотон Сяока -

Передний нижний защитный барьер Фотон ЧаоКа

Передний нижний защитный барьер Фотон ЧаоКа -

Треугольная усилительная пластина

Треугольная усилительная пластина -

Ядро панели кузова Фотон Аолинг 400

Ядро панели кузова Фотон Аолинг 400 -

Двухслойный боковой защитный барьер Фотон Руиво

Двухслойный боковой защитный барьер Фотон Руиво -

Сборка задней панели фонаря кузова фургона

Сборка задней панели фонаря кузова фургона -

Ядро панели кузова Фотон S1 400

Ядро панели кузова Фотон S1 400 -

Рамка H536075100

Рамка H536075100

Связанный поиск

Связанный поиск- Кронштейн бачка гур поставщики

- Дешево кузов грузовика

- Китай основной борт высотой 460 мм

- Кронштейн масляной трубки цена

- Кронштейн для крепления трубы поставщики

- Кронштейн масляной трубки поставщики

- Окантовка задних фонарей грузовика поставщики

- Кронштейн клапана abc системы производитель

- Сварной комплект левого защитного кожуха заднего фонаря основная страна покупателя

- Китай кронштейн воздушного фильтра