Oem двухъярусное защитное ограждение грузовика в сборе

Когда слышишь ?OEM двухъярусное защитное ограждение грузовика в сборе?, многие сразу думают о простой сварной конструкции из труб. Но это как раз та ошибка, с которой постоянно сталкиваешься в переговорах. Клиенты, особенно те, кто раньше работал с местными кустарными мастерскими, часто недооценивают объем инженерной работы. ?Сборка? — это не просто привезти и прикрутить. Это полный пакет: от проектирования под конкретную раму и модель шасси, с учетом развесовки и точек крепления, до поставки всего комплекта крепежа, который не сгниет через сезон. И здесь начинается самое интересное, а часто — и самое проблемное.

Разбор понятия ?в сборе?: где кроются подводные камни

Итак, ?в сборе?. Звучит обнадеживающе, будто получил коробку, достал — и готово. На практике же это означает, что производитель взял на себя ответственность за полную совместимость всех компонентов между собой и с автомобилем. Я видел десятки случаев, когда присылали ограждение, вроде бы подходящее по каталогу, а отверстия под болты на кронштейнах не совпадали с лонжеронами на 5-7 миллиметров. Или болты из комплекта были не того класса прочности. В полевых условиях, на морозе, с таким ?комплектом? начинается ад. Мастера начинают рассверливать раму, что категорически нельзя делать без расчетов, или искать аналогичные болты в гараже. Вся концепция безопасности и ответственности производителя летит в тартары.

Поэтому для нас, как для поставщика, критически важно работать с заводами, которые понимают эту цепочку. Не просто гнут трубу, а ведут проект от чертежа до упаковки. Например, на сайте ООО Чжученг Аолонг Машинери (https://www.zcaljx.ru) видно, что компания позиционирует себя как предприятие с полным циклом разработки. Это не гарантия, но важный сигнал. Их заявленный статус национального предприятия высоких технологий и квалификация второго уровня для госпроектирования — это как раз про системный подход. Для OEM-заказа такая база — необходимость. Потому что следующий этап — сертификация.

И вот тут часто возникает разрыв. Многие мелкие производители делают ограждения ?похожие? на сертифицированные, но их документация не выдерживает проверки. А двухъярусное ограждение — это элемент пассивной безопасности, который при ДТП влияет на степень повреждения груза и, что важнее, на безопасность других участников движения. Без правильно оформленных протоколов испытаний (а они должны быть именно на конкретную сборку, а не на ?похожую? модель) вся партия может быть забракована на таможне или при первой же проверке Ространснадзора. Работа с компанией, у которой есть свои инженерные подразделения, как у упомянутой ООО Чжученг Аолонг Машинери, теоретически снижает эти риски. Но теорию всегда нужно проверять на образцах.

Материалы и конструкция: почему сталь — не всегда сталь

Перейдем к ?защитному ограждению?. Основной материал — сталь, это очевидно. Но какая? Труба круглая или профильная? Толщина стенки? Здесь масса нюансов. Для нижнего яруса, который принимает на себя основные ударные нагрузки от погрузочной техники, часто идет профиль 60х40 мм со стенкой от 3 мм. Верхний ярус — больше для обозначения габаритов и защиты от падения штучного груза — может быть тоньше. Но китайские производители, экономя на металле, иногда используют стенку 2.5 мм или даже 2 мм для всего изделия. Визуально разницы нет, а при первом сильном ударе вилочным погрузчиком конструкция деформируется.

Личный опыт: заказывали партию для самосвалов. В спецификации было четко указано: труба профильная 60х40х3. Пришла партия, замеры показали 2.7-2.8 мм. Разница в полмиллиметра кажется ерундой, но при масштабе в 500 штук экономия для завода — огромная, а для нас — потеря прочности на 15-20%. Пришлось возвращать. И это был не какой-то подпольный цех, а вполне себе известный завод. С тех пор в контрактах прописываем не только типоразмер, но и допуски, и стандарт материала (например, российский ГОСТ 8639 или его китайский аналог GB/T 6728). И обязательно требуем сертификаты на металл от сталелитейного комбината.

Еще один момент — обработка. Грунт-эмаль по ржавчине — это классика жанра для дешевых изделий. Ограждение работает в агрессивной среде: грязь, реагенты, механические повреждения. Качественная подготовка — это дробеструйная очистка, фосфатирование, затем грунт и только потом покраса порошковой эмалью с полимеризацией в печи. Многие OEM-производители, особенно крупные, требуют именно такую технологию. И если на сайте ООО Чжученг Аолонг Машинери указана площадь в 45 000 кв. м. зданий, логично предположить, что там есть и цех покраски с необходимой линией. Это важная инфраструктурная деталь, которая говорит о серьезности подхода.

Подгонка под раму: история одного провала

Самая болезненная тема — это индивидуальная подгонка. Казалось бы, у каждого грузовика есть техническая документация. Но на практике рамы даже у одной модели могут иметь отличия в зависимости от года выпуска, завода-изготовителя или дополнительного оборудования (например, усиления для крана-манипулятора). Один из наших самых громких провалов был связан именно с этим.

Получили крупный заказ на ограждения для парки новых тягачей европейского бренда, но собранных по лицензии в СНГ. Работали с проверенным китайским заводом-изготовителем. Отправили им 3D-модели рамы и все чертежи, которые нам предоставил дилер. Производитель сделал всё точно по ним. А когда начали монтаж первой партии, выяснилось, что кронштейны ?сажаются? на лонжероны идеально, но перекрывают доступ к штатным отверстиям для крепления пневмопроводов и электрожгутов. Конструкторы завода-сборщика в последний момент внесли изменения в трассировку, о которых не сообщили дилеру. В итоге пришлось экстренно, за наш счет, перепроектировать кронштейны, вырезать в них технологические окна и усиливать эти места. Убытки были колоссальные.

Вывод: теперь при любом OEM-заказе мы требуем не только бумажные чертежи, но и фактический замер контрольных образцов рамы на нескольких автомобилях из партии. И всегда закладываем в сроки и бюджет этап изготовления и испытания пилотного образца. Это та самая ?мощная техническая сила? для разработки продукции, на которую ссылаются в описании компании ООО Чжученг Аолонг Машинери, она должна быть направлена в первую очередь на этап валидации.

Логистика и упаковка: детали, которые решают всё

Казалось бы, упаковка — это финальный, незначительный этап. Но для двухъярусного ограждения в сборе, которое может быть длиной 6-7 метров, это критически важно. Как его перевозить? В разобранном виде? Но тогда это уже не ?в сборе?. В собранном? Это огромный негабарит, который сложно и дорого перевозить, и высок риск повреждения при перегрузке.

Оптимальный вариант, который выработался годами — это отгрузка крупными сборочными узлами. Нижняя и верхняя рамы отдельно, стойки отдельно, все кронштейны и крепеж — в отдельной промаркированной таре. Все элементы должны быть упакованы в защитную пленку и жестко зафиксированы в деревянной обрешетке, чтобы избежать трения и повреждения покрытия в пути. Отсутствие царапин и сколов на заводе-изготовителе — признак уважения к клиенту и к своему продукту.

И здесь снова хочется обратиться к информации о компании. Площадь территории в 73 000 кв. м., о которой говорится в описании ООО Чжученг Аолонг Машинери, косвенно говорит о возможности организовать правильный складской участок и погрузку длинномерных грузов. Это не техническая характеристика продукта, но важная часть производственной культуры, которая в итоге влияет на то, в каком состоянии товар придет к конечному монтажнику.

Вместо заключения: о доверии и долгосрочной работе

Работа с OEM — это всегда история про долгосрочные отношения и взаимное проникновение в процессы. Это не разовая покупка железа. Когда находишь производителя, который не просто продает, а проектирует, тестирует и несет ответственность, за ним начинаешь тянуть и другие комплектующие. Двухъярусное защитное ограждение становится не конечной точкой, а элементом более крупного проекта по комплектации транспортного средства.

Поэтому, оценивая потенциального партнера, будь то ООО Чжученг Аолонг Машинери или другая фирма, я всегда смотрю не на красивые картинки готовых изделий, а на ?скелет?: есть ли своя лаборатория контроля сварных швов? Как организована система контроля качества на конвейере? Дают ли они доступ к протоколам заводских испытаний на ударную нагрузку? Готовы ли они подписать допсоглашение о соответствии своей продукции техническому регламенту Таможенного союза?

В конечном счете, качественное OEM двухъярусное защитное ограждение грузовика в сборе — это результат не столько технологии, сколько подхода. Подхода, где инженер думает о монтажнике, а менеджер — о дальнейшей эксплуатации. И такие детали, как четкое разделение функциональных подразделений в компании-производителе, о котором упоминается в ее описании, — это как раз те самые ?кирпичики?, из которых складывается надежность. Без этого любая, даже самая прочная труба, — просто кусок металла.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рамка для модели Шидай H70

Рамка для модели Шидай H70 -

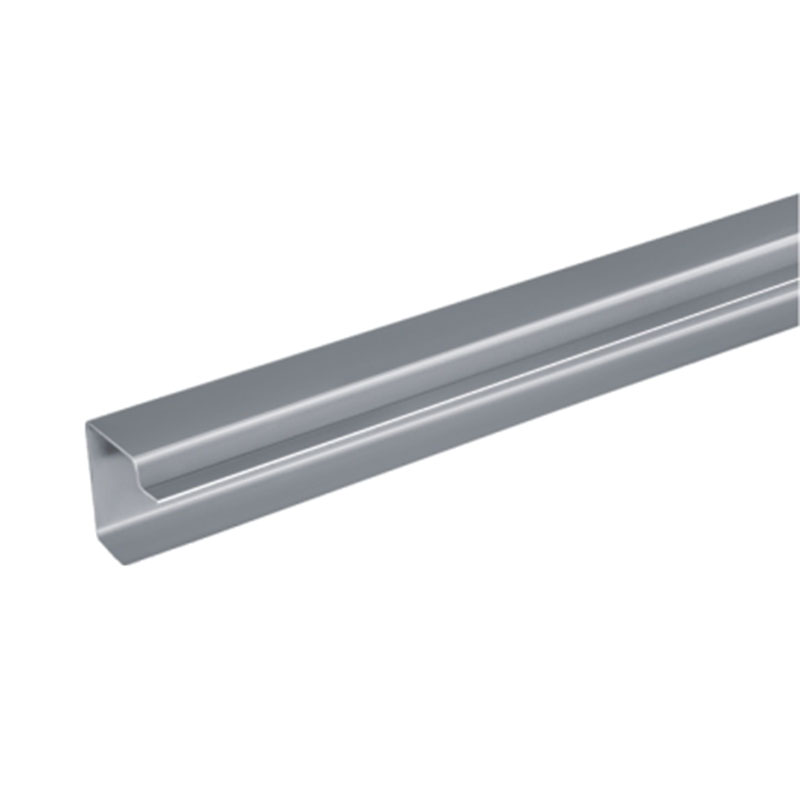

Паз для соединения кузова фургона

Паз для соединения кузова фургона -

Ядро панели кузова Фотон Цзянхуай Танг 550

Ядро панели кузова Фотон Цзянхуай Танг 550 -

Кронштейн для установки защитного барьера Фотон Шидай

Кронштейн для установки защитного барьера Фотон Шидай -

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400 -

Рамка двери W1

Рамка двери W1 -

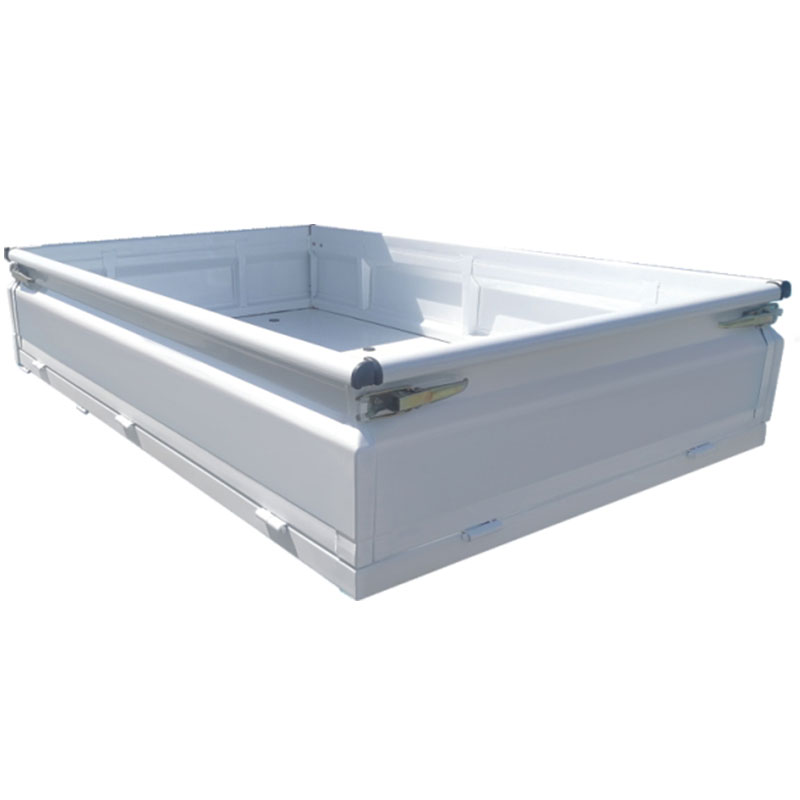

Сборка кузова Фотон Аолин Хо Юэ Шэнтун

Сборка кузова Фотон Аолин Хо Юэ Шэнтун -

Панель для номерного знака

Панель для номерного знака -

Серия автомобильных защитных барьеров

Серия автомобильных защитных барьеров -

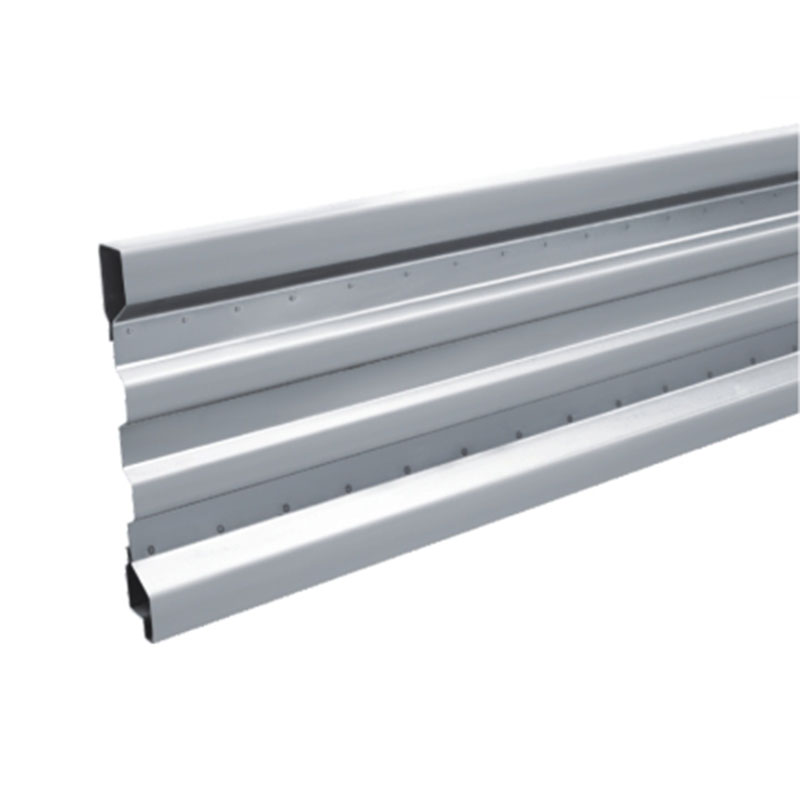

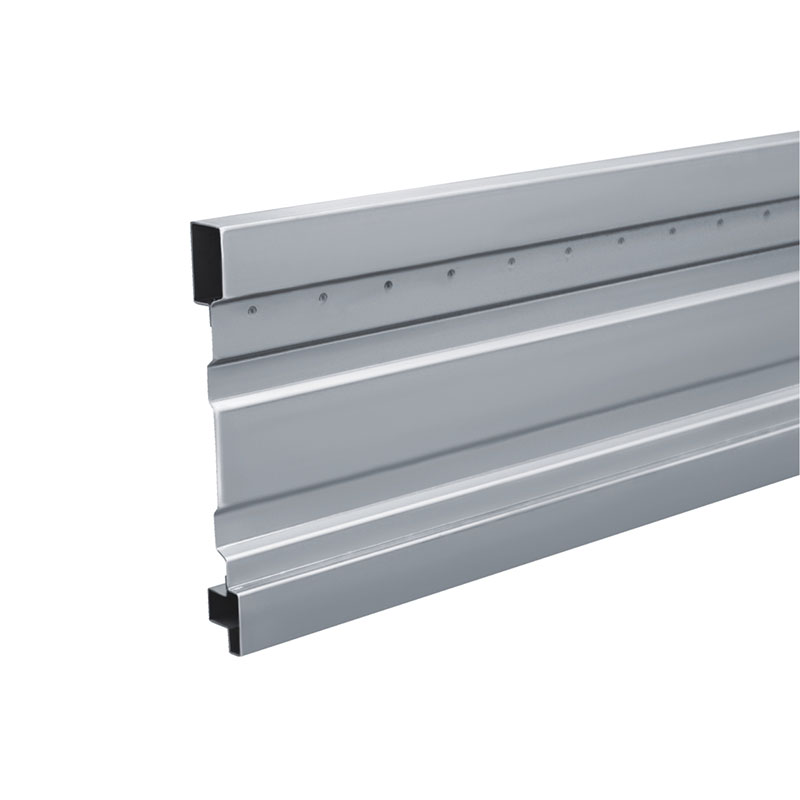

Z-образная поперечная балка

Z-образная поперечная балка -

Ядро панели кузова Цзянхуай 400

Ядро панели кузова Цзянхуай 400 -

Ядро панели кузова Фотон Сянлин 360

Ядро панели кузова Фотон Сянлин 360

Связанный поиск

Связанный поиск- Oem модификация пола фургона

- Модификация пола фургона поставщик

- Китай кронштейн радиатора

- Кронштейн масляной трубки

- Китай шасси без бортов

- Кронштейн крепления стальной трубы

- Левая боковая защита в сборе для половин грузовика

- Комплект крепления номерного знака производители

- Однослойное ограждение для грузовиков завод

- Опорная пластина производители