Oem комплект бортовой платформы

Когда слышишь ?OEM комплект бортовой платформы?, первое, что приходит в голову многим — это просто коробка с запчастями. Но это поверхностно, если не сказать ошибочно. На деле, это скорее конструктор, но с очень жёсткими допусками и глубокой интеграцией в логику шасси. Я много раз сталкивался с ситуациями, когда клиенты, особенно те, кто впервые переоборудует технику, думают, что купил набор, прикрутил — и всё работает. А потом начинаются проблемы с нагрузкой, с креплениями, с гидравликой, если она завязана в систему. Именно поэтому я всегда делаю акцент на том, что OEM комплект — это не просто железо, а инженерное решение, которое должно быть просчитано от и до.

Разбор понятия: больше чем запчасти

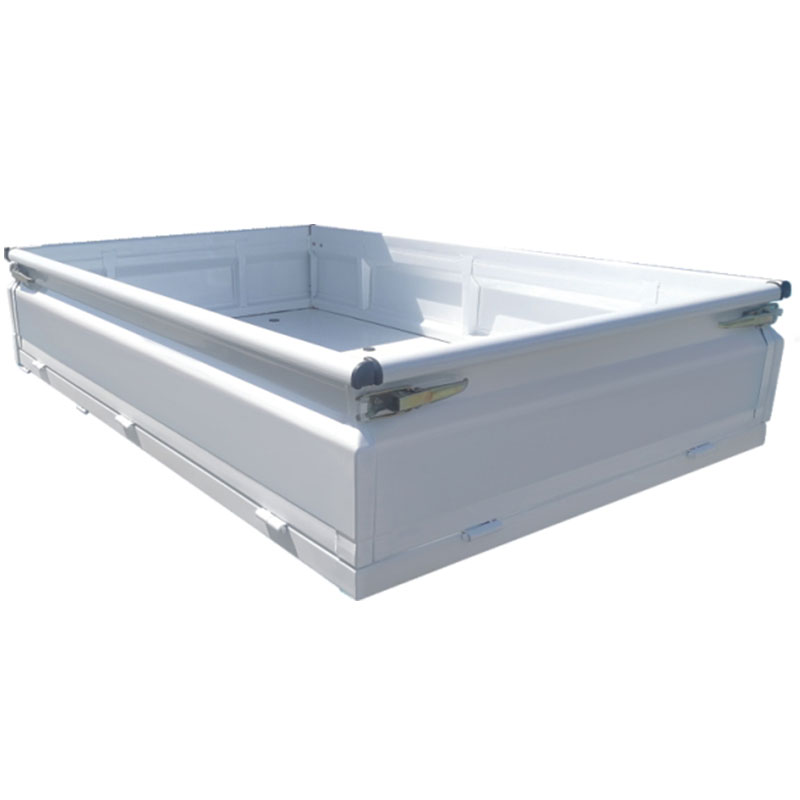

Итак, что же входит в этот самый комплект? Если брать типовой вариант для грузового шасси, то это, конечно, сама рама платформы, отбортованные борта, задний борт как откидной, так и распашной, механизмы запирания. Но ключевое — это крепёж и силовые элементы для интеграции с рамой автомобиля. Часто упускают из виду именно этот момент. Можно сделать сверхпрочную платформу, но если точки крепления к лонжеронам шасси не совпадают или распределение нагрузки некорректно, вся конструкция живёт недолго. Видел случаи, когда из-за этого лопались кронштейны уже после полугода эксплуатации на грунтовках.

Здесь важно понимать философию OEM. Производитель шасси, условно КамАЗ или Шакман, закладывает определённые параметры на раму: точки для усиления, допустимые нагрузки на кронштейны, резьбовые соединения. Хороший комплект бортовой платформы должен это не просто учитывать, а быть спроектированным как продолжение рамы. Это не универсальный набор, который подходит ко всему. Часто приходится делать под конкретную модификацию, особенно если речь идёт о спецтехнике или шасси с нестандартной колёсной базой.

Кстати, о материалах. Многие грешат тем, что экономят на металле, используя обычную сталь вместо низколегированной, особенно для силовых поперечин. В условиях нашего климата и дорог это критично. Коррозия — одна из главных проблем. Поэтому в наших проектах мы всегда настаиваем на оцинкованном или хотя бы грунтованном по технологии катафореза металле для основных элементов. Это увеличивает срок службы в разы, хоть и добавляет к стоимости комплекта.

Опыт и подводные камни в работе с комплектами

Работая с такими проектами, постоянно сталкиваешься с нюансами. Один из самых частых — документация. Идеальный OEM-комплект сопровождается не просто каталогом деталей, а полноценным альбомом чертежей с указанием последовательности сборки, моментов затяжки резьбовых соединений, спецификацией на сварочные работы. Но на практике часто присылают что-то схематичное, и монтажникам приходится ?додумывать?. Это прямой путь к ошибкам. Мы для себя выработали правило: если нет качественной техдокументации, отказываемся от поставки или делаем её сами, что, конечно, удорожает проект.

Ещё один момент — логистика и комплектность. Казалось бы, что тут сложного? Но как же раздражает, когда в двадцати паллетах с деталями не хватает одной коробки с крепежом для заднего борта. Или когда кронштейны пришли, а к ним болты не подходят по резьбе. Такое случалось, и не раз. Сейчас мы всегда проводим входной контроль комплектности и сверяем все позиции с упаковочными листами. Это долго, но экономит нервы и время на объекте у заказчика.

Хочу привести пример из практики. Был заказ на переоборудование партии шасси для коммунальной техники. Нужен был OEM комплект облегчённой, но прочной платформы. Сделали расчёты, заказали производство. А когда привезли на место сборки, выяснилось, что в конструкции не учли место для штатного топливного бака увеличенного объёма, который был на этой модификации. Пришлось в срочном порядке переделывать чертежи и доваривать дополнительные кронштейны для переноса бака. Урок: никогда нельзя полагаться только на базовые модели шасси, нужно запрашивать полные технические условия у конечного заказчика.

Роль производителя: почему важна не только цена

Здесь стоит сказать о компании, с которой мы часто взаимодействуем в контексте качественных OEM-решений — ООО Чжученг Аолонг Машинери. Они не просто продавцы, у них своё производство, что сразу меняет дело. Заходишь на их сайт https://www.zcaljx.ru и видишь не просто каталог, а информацию о заводе, площадях, инженерных подразделениях. Это важно. Когда производитель имеет статус национального предприятия высоких технологий и, как указано в их описании, квалификацию второго уровня для разработки и проектирования на государственном уровне, это говорит о серьёзном подходе.

Что это даёт на практике? Возможность нестандартных решений. Допустим, нужен комплект бортовой платформы для шасси, которое будет работать в карьере с постоянными ударными нагрузками. Универсальный комплект не подойдёт. А вот когда можно напрямую обсудить с их инженерами возможность усиления поперечин, изменения схемы сварки, применения другой марки стали — это ценно. Они, судя по опыту, могут это сделать, потому что у них есть и мощности в 45 000 кв. метров площадей, и штат в 200 человек с чётким разделением на отделы.

Конечно, это не значит, что у них нет готовых решений. Напротив, их сила, как я вижу, в том, что они могут предложить и типовой, хорошо просчитанный комплект, и быстро его адаптировать под специфику. Например, для того же коммунального шасси они могут предложить варианты с уже готовыми креплениями под сменное оборудование (например, под погрузчик или цистерну). Это экономит массу времени на этапе проектирования.

Практические аспекты монтажа и адаптации

Перейдём к ?грязной? работе — монтажу. Даже с идеальным комплектом можно наломать дров, если подходить к сборке спустя рукава. Первое и главное — подготовка шасси. Его нужно тщательно очистить, проверить геометрию рамы. Бывало, новые шасси приходили с небольшим перекосом лонжеронов, и если на это не обратить внимания, платформа ляжет криво, и нагрузка будет распределяться неравномерно.

Второй момент — сварка. Многие элементы в OEM комплекте требуют приварки к раме автомобиля. Здесь нельзя использовать первую попавшуюся электродуговую сварку. Нужен полуавтомат с правильной проволокой, чтобы обеспечить прочный и пластичный шов, который не потрескается от вибраций. И обязательно после сварки нужно зачищать швы и наносить защитное покрытие в местах, где заводское покрытие повреждено.

И третий, часто забываемый этап — обкатка и контроль после монтажа. После установки платформы нужно обязательно проехать с нагрузкой, пусть даже неполной, по разному покрытию, а затем затянуть все резьбовые соединения ещё раз. Металл ?усаживается?, крепёж может ослабнуть. Только после этого можно сдавать работу. Мы всегда это делаем и рекомендуем заказчикам.

Взгляд в будущее и итоговые соображения

Куда движется тема OEM-комплектов? На мой взгляд, в сторону большей унификации данных и цифровизации. Было бы здорово, если бы к комплекту прилагалась не только бумажная документация, но и 3D-модель в каком-нибудь распространённом формате, которую можно было бы загрузить в САПР и прикинуть размещение дополнительного оборудования. Некоторые продвинутые производители, включая ООО Чжученг Аолонг Машинери, к этому, думаю, уже приходят. На их сайте видно, что компания делает ставку на разработку, а не только на производство.

В итоге, что я хочу донести? OEM комплект бортовой платформы — это история не про покупку, а про проект. Успех зависит от трёх китов: грамотного проектирования комплекта под конкретные задачи, качества производства всех его компонентов и квалифицированного монтажа. Если выпадает одно звено, результат будет далёк от идеала.

Поэтому выбор поставщика — ключевой. Нужно смотреть не на красивую картинку, а на технические возможности, наличие собственного КБ и опыт в реализации нестандартных проектов. Как раз те параметры, которые я вижу у упомянутой компании из Жучэна. Их история с 2006 года и серьёзные производственные активы вызывают больше доверия, чем фирма-однодневка, предлагающая ?аналоги? по низкой цене. В нашем деле дешевизна на этапе закупки почти всегда выливается в большие расходы на этапе эксплуатации и ремонта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Балка типа “Юаньбао” H80, 100

Балка типа “Юаньбао” H80, 100 -

Педаль серии Фотон M3M4

Педаль серии Фотон M3M4 -

Паз для соединения кузова фургона

Паз для соединения кузова фургона -

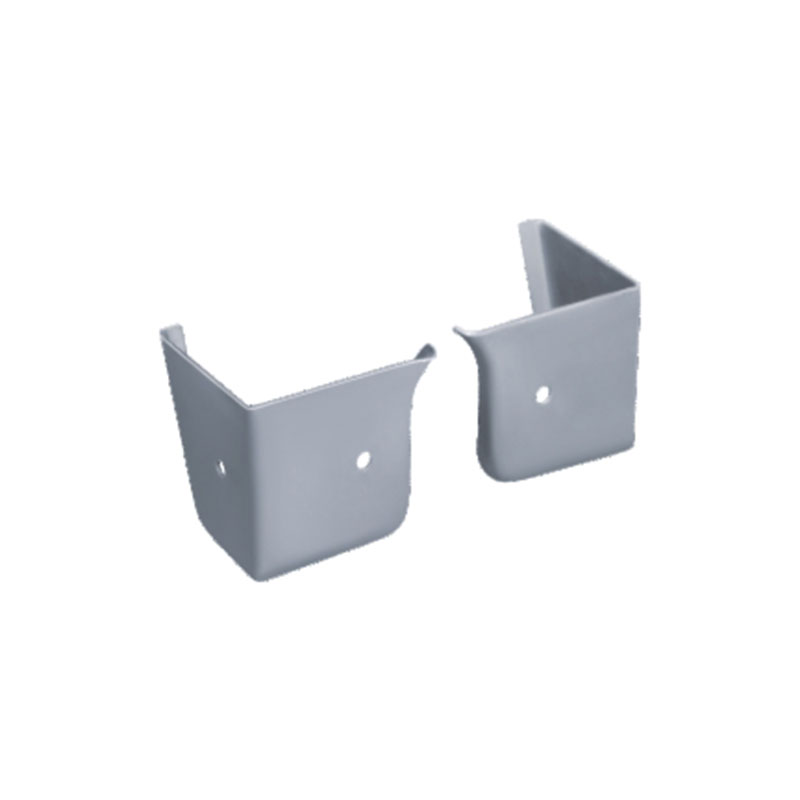

Сборка кронштейна защиты от грязи

Сборка кронштейна защиты от грязи -

Сборка кузова Хёндэ H100 Южная Корея

Сборка кузова Хёндэ H100 Южная Корея -

Сборка кузова Фотон Аолин Хо Юэ Шэнтун

Сборка кузова Фотон Аолин Хо Юэ Шэнтун -

Сборка кузова Фотон Юлин

Сборка кузова Фотон Юлин -

Педаль H100

Педаль H100 -

Кронштейн для установки защитного барьера Фотон Оумарк

Кронштейн для установки защитного барьера Фотон Оумарк -

Задняя опора ударного бампера

Задняя опора ударного бампера -

Кронштейн для крепления номерного знака

Кронштейн для крепления номерного знака -

Кронштейн для баллона с сжиженным газом

Кронштейн для баллона с сжиженным газом

Связанный поиск

Связанный поиск- Соединительная пластина левой поперечно-продольной балки

- Дешево левая нижняя опора коробки передач

- Треугольная усилительная пластина

- Кронштейн воздушного фильтра цена

- Правая нижняя опора коробки передач производитель

- Z-образная поперечина производители

- Кронштейн радиатора производитель

- Подножка кабины основная страна покупателя

- Подножка грузовика производитель

- Сборка кузова грузовика завод