Oem кузов (платформа)

Когда говорят про OEM кузов или платформу, многие сразу представляют голую раму, на которую потом навешивают кабину и опции. Это, конечно, упрощение, граничащее с ошибкой. На деле, OEM кузов — это уже комплексное решение, задающее архитектуру всего транспортного средства, его силовую схему, точки крепления агрегатов и, что критично, — юридическую и техническую ответственность за конечную сертификацию. Я много раз сталкивался с ситуацией, когда заказчик, особенно из сектора спецтехники, думал, что купив готовую платформу у производителя, он получает просто ?железо?. А потом начинались проблемы с согласованием нагрузок, с размещением гидравлики, с банальной развесовкой. Платформа — это не нейтральная деталь, она диктует условия.

От чертежа до металла: где кроются подводные камни

Возьмем, к примеру, разработку платформы для мультилифта. Казалось бы, всё стандартно: рама, кронштейны, гидроцилиндры. Но если OEM-производитель не заложил в конструкцию платформы достаточный запас по усталостной прочности в зонах крепления рычагов подъема, через полгода-год активной эксплуатации появятся трещины. И винить будет некого — формально рама выдерживает статическую нагрузку, но динамические удары при заезде контейнера на бездорожье не были просчитаны. Это классическая история из моего опыта, пришлось совместно с заводом дорабатывать узлы, усиливать швеллеры в конкретных точках. Ключевое слово — ?совместно?. Хороший OEM-партнер не продает тебе ящик с болтами, а вникает в твой техпроцесс.

Тут стоит упомянуть про компанию ООО Чжученг Аолонг Машинери. Я знаком с их работой не понаслышке. Они из тех, кто способен на глубокую кастомизацию. У них на сайте https://www.zcaljx.ru можно увидеть, что они позиционируют себя как разработчики, а не просто производители. Это важно. Когда у тебя на руках квалификация второго уровня для разработки и проектирования на государственном уровне, как у них, ты уже не можешь делать ?усредненные? платформы. Ты обязан просчитывать каждый сварной шов под конкретную задачу заказчика. Их производственная база в Жучэне — это не просто цеха, а именно инженерный хаб, где можно ?обкатать? прототип.

Один из практических моментов, который часто упускают — это унификация. Стремясь угодить клиенту, некоторые производители начинают ?лепить? уникальную платформу под каждый новый заказ. В краткосрочной перспективе клиент доволен. Но что будет через пять лет, когда ему понадобится запчасть на замену? Или когда он захочет поставить кузов на новое шасси? Если геометрия и точки крепления не соответствуют каким-то внутренним стандартам завода-изготовителя OEM кузова, начинается ад. Поэтому грамотный подход — это разработка платформенных семейств с максимально унифицированным силовым набором, но с возможностью адаптации навесного оборудования. Это как конструктор.

Материалы и процессы: дешево не значит надежно

Сталь — она и в Африке сталь? Как бы не так. Переход на более дешевую марку, несоответствие фактического химсостава заявленному в ТУ, нарушения в режимах термообработки — всё это убивает репутацию платформы в тихую. Я видел, как внешне идеальная рама после пескоструйки покрывалась сеткой мелких трещин — признак пережога металла при сварке. Контроль на выходе это не ловит, проблема всплывает только в поле. Поэтому сейчас всё больше внимания уделяется не только итоговому контролю, но и прослеживаемости каждой партии металла и даже каждой сварной операции. Для ответственных платформ, например, для эвакуаторов или крановых установок, это must-have.

Здесь опять же важен масштаб и системность производителя. Когда у предприятия, как у ООО Чжученг Аолонг Машинери, площадь застройки 45 000 кв. м и четкое разделение на функциональные подразделения, проще выстроить этот сквозной контроль качества. Лаборатория, отдел главного сварщика, отдел входного контроля — они не должны существовать сами по себе. Их работа должна быть вписана в единый цифровой контур по каждому заказу. Без этого сложно говорить о стабильном качестве для OEM-поставок, где партии могут быть и небольшими, но требования — запредельными.

И еще про покраску. Казалось бы, мелочь. Но если грунт-эмаль нанесен без должной подготовки поверхности, без фосфатирования, коррозия начнется изнутри закрытых профилей рамы уже через год. И ее не увидишь, пока сквозная дыра не появится. Для северных регионов или для техники, работающей с реагентами, это смерть. Хороший производитель всегда предлагает опции по антикоррозийной защите, причем с четким описанием технологии. ?Обработано грунтом? и ?очищено дробеструйным аппаратом, обработано цинконаполненным грунтом в три слоя с межслойной сушкой? — это две большие разницы.

Взаимодействие с клиентом: от ТЗ до испытаний

Самая большая головная боль — составление технического задания. Часто заказчик из сферы спецтехники сам толком не знает, какие именно нагрузки будут в пиковых режимах. Он говорит: ?Нужна платформа на шасси КамАЗ, чтобы поднимать 10 тонн?. Но как поднимать? Динамически? С рывком? С несимметричной нагрузкой? Будет ли техника работать с постоянной вибрацией, как, например, бурильная установка? Если OEM-производитель просто берет это ТЗ и делает по нему, не задавая уточняющих вопросов, — это профанация. Настоящая работа начинается с совместного инженерного анализа. Порой приходится буквально рисовать схемы нагрузок на салфетке, чтобы понять реальные условия эксплуатации.

Идеальный процесс включает в себя этап испытаний прототипа. Не все на это идут — дорого, долго. Но это единственный способ избежать катастрофических провалов. Я помню историю с платформой для передвижной ремонтной мастерской. На статических испытаниях всё было идеально. А когда готовый автомобиль поехал по полигону с гравийной дорогой, выяснилось, что заложенная частота колебаний рамы резонирует с частотой колебаний установленного на ней генератора. В итоге через 2000 км начали отваливаться кронштейны. Проблему решили изменением конструкции подрамника и точек его крепления к основной OEM платформе. Это было бы невозможно предугадать без натурных испытаний.

Финансовый вопрос тоже важен. Кастомизация стоит денег. И здесь нужно найти баланс между желанием клиента получить уникальный продукт и экономической целесообразностью для завода. Часто выходом становится модульный принцип, о котором я говорил. Клиенту показывают: вот базовая платформа, вот варианты усиления (лонжероны большего сечения, дополнительные поперечины), вот каталог предустановленных точек крепления для типового оборудования. Выбирайте, комбинируйте. Это быстрее и в итоге надежнее, чем полностью ?рисовать? новую конструкцию с нуля. Такой подход практикуют солидные игроки, которые дорожат своей репутацией в сегменте OEM кузовов.

Будущее: цифровизация и экология

Тренд, который уже нельзя игнорировать, — это цифровые двойники. В идеале, прежде чем резать металл, вся платформа должна прожить свой жизненный цикл в софте: расчеты на прочность (FEA), анализ вибронагруженности, проверка на технологичность сборки. Это позволяет отсеять 90% конструкторских ошибок на раннем этапе. Но для этого нужны не просто инженеры-конструкторы, а инженеры-расчетчики, и мощное ПО. Не каждое предприятие, даже крупное, может себе это позволить. Но те, кто инвестирует в это, например, национальные предприятия высоких технологий, получают колоссальное преимущество. Они могут предложить клиенту не просто чертеж, а отчет по расчетам, что серьезно повышает доверие.

Второй момент — экология и вес. Давление на снижение расхода топлива заставляет легчать все компоненты, включая рамы. Но как легчать, не теряя в прочности? Переход на высокопрочные стали (например, Hardox), оптимизация геометрии с помощью топологической оптимизации в программах, применение алюминиевых сплавов для ненагруженных элементов. Это уже не будущее, а настоящее. Но здесь снова встает вопрос стоимости и ремонтопригодности в полевых условиях. Починить алюминий в обычной мастерской сложнее, чем сталь. Этот компромисс также нужно обсуждать с заказчиком на этапе проектирования платформы.

И, наконец, логистика и сборка. Современный OEM-подход подразумевает, что платформа поставляется не просто в виде набора профилей, а максимально предварительно собранными крупными модулями, готовыми к установке на шасси на конвейере конечного производителя. Это сокращает время цикла сборки и снижает риски ошибок. Но это требует от производителя платформы высочайшей точности в изготовлении и понимания процессов на заводе-сборщике. Это уровень партнерства, а не просто отношений ?продавец-покупатель?.

Выводы без глянца

Итак, что такое OEM кузов сегодня? Это не товар, а услуга по инжинирингу, облеченная в металл. Успех зависит от глубины взаимодействия между заказчиком и производителем, от готовности последнего вникать в суть задачи и нести часть ответственности. Выбор производителя — это выбор партнера на годы вперед, потому что техника будет нуждаться в поддержке, в запчастях, возможно, в доработках.

Смотрю на опыт таких компаний, как ООО Чжученг Аолонг Машинери. Их статус национального высокотехнологичного предприятия с мощными техническими силами — это не просто строчка в рекламе. Это обязательство делать сложные, нестандартные вещи. Для рынка спецтехники, где много нишевых решений, такой партнер бесценен. Он может взять на себя весь цикл: от совместного проектирования и испытаний до поставки готовой, просчитанной OEM платформы.

В итоге, разговор о платформах — это всегда разговор о компромиссах: между стоимостью и надежностью, между уникальностью и унификацией, между сроками и качеством. Искусство в том, чтобы найти оптимальный баланс для каждого конкретного случая. И это искусство доступно только тем, кто смотрит на платформу не как на отдельное изделие, а как на ключевой узел будущей машины, от которого зависит всё.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ядро панели кузова Фотон Сянлин 360

Ядро панели кузова Фотон Сянлин 360 -

Сборка кузова CNHTC Хово Китай

Сборка кузова CNHTC Хово Китай -

Рамка H536075100

Рамка H536075100 -

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400

Ядро панели кузова Фотон Лингхан, CNHTC Howo 400 -

Задний защитный барьер Фотон ЧаоКа

Задний защитный барьер Фотон ЧаоКа -

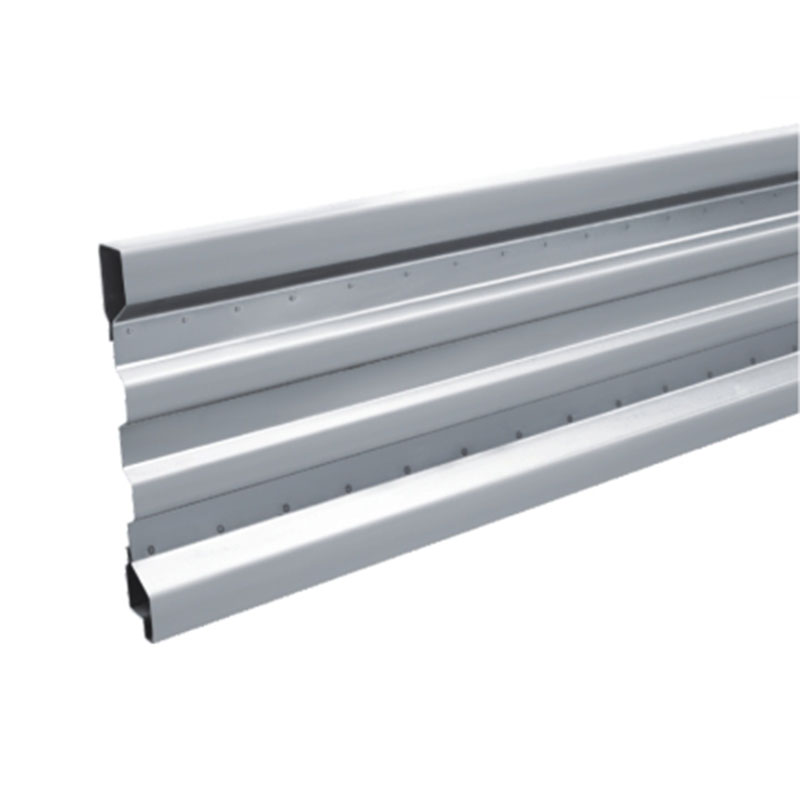

60 80 90 100 Канальные балки

60 80 90 100 Канальные балки -

Основная панель пола

Основная панель пола -

Передний нижний защитный барьер Фотон Руиво

Передний нижний защитный барьер Фотон Руиво -

Сборка кузова Фотон Чаока M4

Сборка кузова Фотон Чаока M4 -

Сборка задней панели фонаря кузова фургона

Сборка задней панели фонаря кузова фургона -

Двухслойный боковой защитный барьер Фотон Руиво

Двухслойный боковой защитный барьер Фотон Руиво -

Основная передняя панель

Основная передняя панель

Связанный поиск

Связанный поиск- Кронштейн задних фонарей малотоннажного грузовика основная страна покупателя

- Запорный штифт основная страна покупателя

- Однорядная левая боковая защита в сборе для грузовиков основная страна покупателя

- Прицеп-самосвал поставщик

- Кронштейн крепления стальной трубы поставщик

- Сварной узел ограничительного кронштейна

- Кронштейн крепления переднего стабилизатора производитель

- Комплект заглушек для вогнутого плинтуса производитель

- Подножка грузовика h100 основная страна покупателя

- Тяговая пластина производители