Oem кузов прицепа

Когда слышишь ?OEM кузов прицепа?, многие сразу думают о простой штамповке или сборке по чужим чертежам. Но это лишь поверхность. На деле, за этими тремя буквами скрывается целая философия производства — от допусков на металл до логистики крепежа. Сам работал с разными поставщиками, и скажу: OEM — это не про ?сделали как у них?, а про ?поняли, почему у них именно так, и смогли повторить или даже улучшить, не теряя в надёжности?. Частая ошибка — гнаться за абсолютной идентичностью в ущерб технологичности на своём оборудовании. Иногда проще и правильнее адаптировать узел, сохранив функцию, но упростив изготовление. Главное — чтобы прицеп потом не развалился на третьем рейсе.

Не просто ?железка?: что скрывает OEM-подход

Возьмём, к примеру, раму. Казалось бы, профиль, дырки, сварка. Но в OEM-производстве для прицепов каждый изгиб, каждая косынка — это расчёт на конкретную нагрузку. Видел, как на одном из заводов пытались сэкономить, заменив сталь на более тонкую, но аналогичной марки. Вроде бы прошли испытания статикой. А на динамике, при долгой тряске по грунтовке, усталостные трещины пошли по сварным швам именно в новых местах. Пришлось возвращаться к оригинальной спецификации. Вот это и есть суть: OEM — это соблюдение не только геометрии, но и ?наполнения?: марка стали, способ её обработки, даже последовательность сварки.

Или покраска. Многие недооценивают этот этап, считая его косметическим. Но для кузова прицепа, который работает в агрессивной среде (реагенты, гравий, перепады температур), подготовка поверхности и система грунт-эмаль — это вопрос долговечности на годы. Помню проект, где мы перешли на безвоздушное напыление для грунта. Качество адгезии выросло кардинально, но пришлось полностью перенастраивать вентиляцию цеха и температуру в сушильной камере. Без такого технологического ?задела? даже самая лучшая краска не сработает.

Здесь стоит упомянуть про компанию ООО Чжученг Аолонг Машинери. Заглянул на их сайт https://www.zcaljx.ru — видно, что производство серьёзное. Площадь в 73 000 кв. м — это не цех в гараже. Когда у предприятия есть собственные мощности для разработки и госквалификация второго уровня по проектированию, это говорит о возможности не просто копировать, а глубоко анализировать и адаптировать конструкции. Для OEM это критически важно. Можно купить образец, обмерить его и начать резать металл. Но без инженерного отдела, который понимает, *почему* толщина стенки балки именно 6 мм, а не 5, можно наломать дров.

Дьявол в деталях: фурнитура и сопряжения

Часто именно по мелочам видно уровень OEM-производства. Петли, замки, уплотнители, электропроводка. Можно сделать идеальный каркас кузова, но поставить слабые петли от непроверенного поставщика — и через полгода клиент вернётся с претензией. Мы когда-то закупали замки для бортов у локального производителя, вроде бы подешевле. И они встали идеально, и тесты на открывание-закрывание прошли. А в реальной эксплуатации зимой, при минус 30, механизм просто заклинивало. Оказалось, в смазке был неподходящий загуститель. Пришлось срочно искать альтернативу, теперь работаем только с теми, кто даёт полные спецификации на все компоненты, включая смазку.

Ещё один момент — сопряжение кузова с шасси. Казалось бы, просверлил отверстия, притянул болтами. Но если не учесть гибкость рамы прицепа в движении и жёсткость самого кузова, точки крепления становятся очагами напряжения. Видел случаи, когда от вибрации болты просто срезало. Решение — не просто усилить крепёж, а добавить эластичные прокладки или спроектировать точки соединения с определённой степенью свободы. Это уже высший пилотаж в OEM, когда ты не собираешь конструктор, а проектируе систему.

На сайте ООО Чжученг Аолонг Машинери указано, что у них восемь функциональных подразделений. Это как раз про то, что за OEM кузов прицепа отвечает не один цех, а целая цепочка: отдел закупок (чтобы фурнитура была правильная), ОТК (чтобы проверить каждую партию метизов), инженеры (чтобы рассчитать узлы крепления). Без такого разделения и чётких обязанностей, о котором пишут в описании компании, сделать качественный продукт сложно. Каждый думает о своём участке, и если нет сквозного контроля, в итоге страдает общий результат.

Материалы: не всё то сталь, что блестит

С металлом для кузова прицепа история отдельная. Многие клиенты требуют ?покрепче?, подразумевая толщину. Но иногда важнее не толщина, а марка и обработка. Использование высокопрочных низколегированных сталей позволяет облегчить конструкцию, сохранив прочность. Но их сварка — это отдельная наука, нужны особые режимы и проволока. Пробовали как-то варить такую сталь обычными методами — швы получались хрупкими. Пришлось приглашать технолога со стороны, переучивать сварщиков. Зато в итоге получили более лёгкий и прочный кузов, что для клиента — прямая экономия на топливе и увеличение полезной нагрузки.

Алюминий — это вообще отдельная тема для OEM. Заказчик хочет лёгкий прицеп для перевозки дорогостоящих грузов. Казалось бы, бери лист, режь, варь. Но алюминиевые сплавы имеют память формы, высокий коэффициент теплового расширения. Если неверно спроектировать силовой набор (рёбра жёсткости), после нескольких циклов нагрева-охлаждения на солнце и морозе может появиться ?парусность? — поверхность перестаёт быть ровной. Мы набили шишек, пока не подобрали оптимальное расстояние между рёбрами и способ их крепления — не на сплошную сварку, а на клёпки со специальным герметиком, компенсирующим расширение.

Контроль и испытания: где теория встречается с реальностью

Любой чертёж и любая технологическая карта — это теория. Без испытаний готового изделия OEM превращается в лотерею. У нас был протокол: каждый новый тип кузова, даже если он делается по OEM-схеме для известного бренда, проходит свой цикл проверок. Не только статические замеры на стенде, но и пробные поездки с нагрузкой. Один раз выявили интересный эффект: при определённой скорости на гравийной дороге возникала резонансная вибрация заднего борта. На стенде её не поймать. Пришлось добавлять демпфирующую вставку в конструкцию замка. Без реальных испытаний этот дефект вышел бы к конечному пользователю.

Важно не просто ?прогнать? прицеп по программе, а имитировать реальные, порой даже экстремальные условия. Например, неравномерная загрузка. Водитель может загрузить паллеты в одну сторону, оставив другую пустой. Как поведёт себя кузов на повороте? Не приведёт ли это к перекосу и повреждению? Мы моделируем такие сценарии, устанавливая датчики напряжений. Иногда это выливается в усиление неочевидного узла — например, угловой стойки не снаружи, а изнутри, дополнительной распоркой.

Опыт компании ООО Чжученг Аолонг Машинери, судя по описанию, строится на подобном системном подходе. Наличие статуса национального предприятия высоких технологий и мощностей для разработки продукции подразумевает, что у них есть не только цеха, но и лаборатории, испытательные стенды. Для заказчика, который ищет партнёра для производства OEM кузова прицепа, это ключевой момент. Нужен не подрядчик с гильотиной и сварочными полуавтоматами, а технологический партнёр, который сможет провести весь цикл от инженерного анализа до валидации образца.

Вместо заключения: OEM как доверие

В итоге, производство OEM кузова прицепа — это история не о копировании, а о глубокой интеграции. Ты берёшь на себя ответственность за то, что твой продукт будет работать так же безотказно, как оригинал, а может, и лучше, если удалось что-то оптимизировать под местные условия или материалы. Это требует дисциплины, дотошности и, что немаловажно, честности перед самим собой и заказчиком. Если не уверен в качестве металла этой партии — лучше задержать производство и перепроверить. Если сомневаешься в расчётах сварного шва — собрать образец и ?замучить? его на испытаниях.

Этот путь сложнее, чем просто нарезать и сварить железо по чужим эскизам. Но только так появляется репутация, а за ней — долгосрочные контракты. Клиенты, особенно крупные, очень быстро понимают, с кем имеют дело: с ремесленником или с инженерно-производственной компанией. И когда видишь предприятия масштаба ООО Чжученг Аолонг Машинери, с их площадями и штатом, становится ясно, что они играют в эту игру всерьёз и надолго. Для рынка это хороший знак — значит, есть куда расти и у кого учиться настоящему, а не бумажному OEM.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Треугольная усилительная пластина

Треугольная усилительная пластина -

Прижимная пластина для болтов с конусной головкой

Прижимная пластина для болтов с конусной головкой -

Пластина для крепления тяги замка боковой двери

Пластина для крепления тяги замка боковой двери -

Кронштейн для бака рулевого управления

Кронштейн для бака рулевого управления -

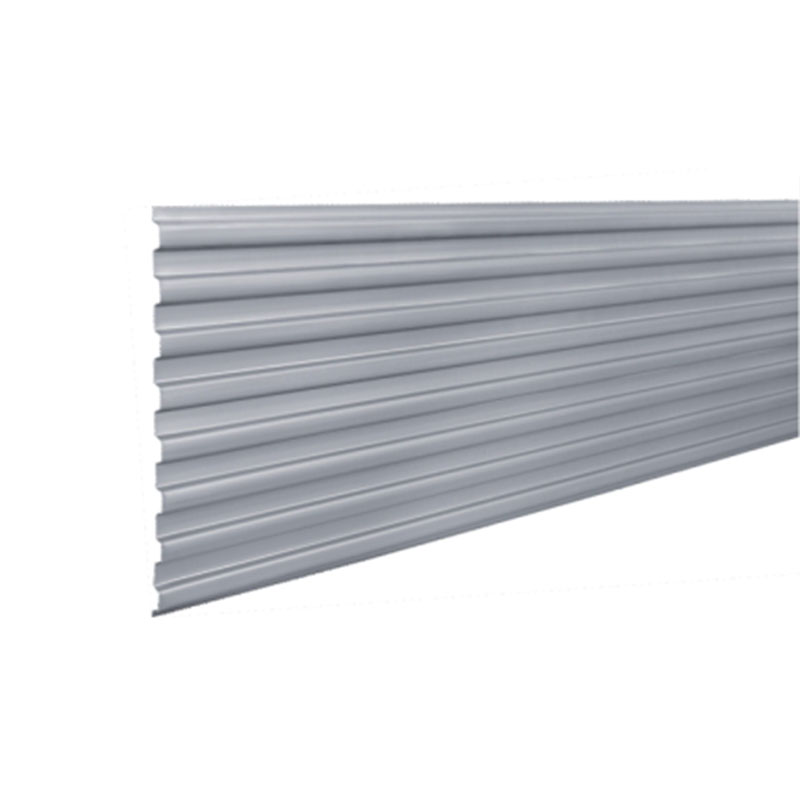

Основная панель пола

Основная панель пола -

Ядро панели кузова Джили Юаньчэнь 370

Ядро панели кузова Джили Юаньчэнь 370 -

Защитный кожух заднего фонаря H100

Защитный кожух заднего фонаря H100 -

Задний защитный барьер Фотон Оумарк

Задний защитный барьер Фотон Оумарк -

Педаль серии Фотон M3M4

Педаль серии Фотон M3M4 -

Панель для номерного знака

Панель для номерного знака -

Ядро панели кузова Танцзюнь 360

Ядро панели кузова Танцзюнь 360 -

Подвеска карданного вала

Подвеска карданного вала

Связанный поиск

Связанный поиск- Китай боковое ограждение

- Дешево боковое ограждение

- Левая боковая защита в сборе для половин грузовика основная страна покупателя

- Однорядная левая боковая защита в сборе для грузовиков поставщики

- Подножка грузовика h100 завод

- Кронштейн крепления кузова к раме производитель

- Направляющий кронштейн в сборе

- Сварной узел наружной пластины рессорного кронштейна цена

- Верхняя перекладина задней двери основная страна покупателя

- Кронштейн крепления переднего стабилизатора поставщики