Oem модернизация грузового кузова

Когда говорят про OEM модернизацию грузового кузова, многие сразу представляют себе просто замену старых панелей на новые или установку дополнительных кронштейнов. Это, пожалуй, самое распространённое и в корне неверное упрощение. На деле, если уж браться за модернизацию на уровне OEM, речь идёт о комплексном переосмыслении конструкции, её адаптации под конкретные, зачастую жёсткие, эксплуатационные задачи, с сохранением или даже усилением заводских гарантийных обязательств на узлы. Это не косметика, а хирургия.

Где кроются подводные камни: неочевидные сложности

Основная ошибка — считать, что достаточно взять чертежи базовой модели и на их основе ?нарастить? металл. Конструкция рамы, точки крепления, распределение нагрузок — всё это просчитано на заводе с запасом, но этот запас не бесконечен. Самая частая проблема, с которой сталкивался лично: клиент хочет увеличить объём кузова на стандартном шасси для перевозки лёгких, но объёмных грузов. Кажется, что нужно просто сделать кузов выше и длиннее. Но при этом смещается центр тяжести, меняется парусность, возрастают скручивающие нагрузки на раму в нештатных точках. Без перерасчёта прочности сварных швов и без усиления самой рамы в ключевых местах через полгода-год появятся трещины. И винить будет некого — вмешались в конструкцию.

Ещё один нюанс — документация и сертификация. Если модернизация затрагивает параметры, прописанные в ПТС (масса, габариты), то без оформления через органы технического надзора и получения новых документов эксплуатация будет незаконной. Многие мелкие мастерские этого не делают, предлагая ?решение под ключ?, а потом у владельца возникают проблемы при прохождении техосмотра или даже при ДТП. Настоящая OEM-подходная работа подразумевает и сопровождение документального оформления изменений.

И третий момент — совместимость с другими системами. Современный грузовик — это не просто ?железо?. Это датчики, системы безопасности, иногда элементы пневмоподвески кузова. Удлинение или изменение геометрии может потребовать переноса или перепрошивки этих компонентов. Однажды был случай с установкой сдвижной крыши для погрузки сверху: пришлось полностью перекладывать проводку датчиков освещения и герметичности, чтобы они не потеряли свою функцию. Мелочь, но без неё вся работа насмарку.

Практический кейс: усиление для мультимодальных перевозок

Расскажу на примере, который хорошо иллюстрирует комплексный подход. К нам обратилась логистическая компания, эксплуатирующая тягачи с полуприцепами для перевозки контейнеров. Задача: адаптировать стандартный контейнеровоз под регулярную перевозку тяжеловесных промышленных станков, которые нестандартно крепятся и создают точечные динамические нагрузки на пол. Просто наварить дополнительные лаги было нельзя — увеличивалась масса и нарушался баланс при работе с обычными контейнерами.

Решение разрабатывали совместно с инженерами. Провели анализ нагрузок, смоделировали нагружение в спецсофте. В итоге пришли к гибридному варианту: заменили центральную секцию пола на высокопрочный стальной лист переменной толщины, интегрировали его в существующую силовую структуру рамы полуприцепа через систему усиленных кронштейнов. Ключевым было не просто усилить, а перераспределить нагрузку. При этом сохранили стандартные замки для контейнеров и геометрию посадочных мест. Это типичная OEM модернизация — изменение, встроенное в изначальную конструкцию, а не навешенное сверху.

В процессе столкнулись с проблемой поставки конкретного сортамента стали с нужными характеристиками ударной вязкости. Стандартный прокат с ближайшего склада не подходил. Пришлось искать производителя, который мог бы откатать лист по спецзаказу. Это задержало проект на две недели, но компромисс в материалах был невозможен. Такие нюансы редко учитывают при планировании сроков и бюджета.

Результат оказался успешным. Машины отработали уже три сезона без нареканий. Но главный вывод для нас был в другом: подобные проекты требуют теснейшего сотрудничества с производителем шасси или, как минимум, доступа к его полным техническим спецификациям. Без этого любая модернизация — паллиатив.

Оборудование и компетенции: без чего нельзя начинать

Для качественной переделки кузова недостаточно просто хорошего сварщика и гибочного станка. Нужен доступ к точным измерительным системам (лазерный трекер, например), чтобы снять геометрию рамы и смоделировать изменения. Нужно оборудование для контроля качества сварных швов (дефектоскопия). И, что критично, нужны инженеры, которые умеют читать заводские расчёты на прочность и могут провести свои, пусть и упрощённые, верификации.

В этом контексте интересен опыт компаний, которые изначально работают в поле тяжёлого машиностроения и имеют соответствующий бэкграунд. Вот, например, ООО Чжученг Аолонг Машинери (https://www.zcaljx.ru). Компания, зарегистрированная ещё в 2006 году, обладает собственной серьёзной производственной площадкой и, что ключевое, квалификацией второго уровня для разработки и проектирования на государственном уровне. Это не гаражная мастерская. Когда у предприятия есть восемь функциональных подразделений с чётким разделением обязанностей, включая отделы КД и ОТК, это говорит о системном подходе. Такая структура позволяет не просто ?переварить? кузов, а провести полноценный инжиниринг проекта модернизации: от концепции и расчётов до испытаний прототипа. Их статус национального предприятия высоких технологий косвенно подтверждает глубину технических компетенций.

Конечно, наличие мощностей — это только половина дела. Вторая половина — практический опыт применения этих мощностей под специфичные задачи транспорта. Знание, как поведёт себя та или иная марка стали после нескольких тысяч километров по российским дорогам, как влияет на усталость металла вибрация от определённого типа подвески. Этому в учебниках не научишься.

Экономика вопроса: когда модернизация оправдана

Частый вопрос от заказчиков: а не проще ли продать старую технику и купить новую, уже с нужными параметрами? Ответ неоднозначен. Если речь идёт о массовой модели, и нужна партия в 50 машин, то, скорее всего, да, проще договориться с заводом о спецкомплектации. Но если у вас уникальная задача, мелкосерийная (штук 5-10), или вы хотите адаптировать уже обкатанное, надёжное шасси с пробегом под новую нишу, то модернизация грузового кузова становится экономически целесообразной.

Здесь важно честно считать все затраты: не только металл и работу, но и проектирование, оформление документов, возможный простой техники. И сравнивать это не с ценой нового шасси ?с конвейера?, а с ценой нового шасси в нужной вам, нестандартной комплектации. Часто разница оказывается значительной в пользу модернизации. Плюс вы сохраняете историю обслуживания конкретного автомобиля, знаете его ?болячки?.

Был у нас неудачный опыт, когда пытались угнаться за дешевизной. Клиент настоял на использовании более тонкого и дешёвого металла для обшивки увеличенного фургона, мотивируя тем, что груз лёгкий. Мы отступили от своего техзадания, пошли навстречу. Через восемь месяцев по обшивке пошли ?волны?, крепёж начал разбалтываться от вибрации. Пришлось переделывать за свой счёт, так как дали гарантию на работу. Урок был суровым: компромиссы в материалах и проектных решениях при модернизации почти всегда выходят боком. Либо делаем по уму, либо не берёмся.

Взгляд в будущее: тренды и материалы

Сейчас всё чаще задумываются не только о прочности, но и о массе. Лёгкость — это топливная экономичность и возможность взять больше полезного груза при тех же осевых нагрузках. Поэтому в тренде использование алюминиевых сплавов и высокопрочных сталей (типа Hardox) в силовом каркасе, композитных сэндвич-панелей для обшивки. Но их внедрение — это новый вызов для OEM модернизации. Сварка алюминия требует другого оборудования и квалификации, расчёт узлов из композитов — других инженерных компетенций.

Ещё один тренд — модульность. Заказчики хотят не ?заточить? машину под одну задачу навсегда, а иметь возможность относительно быстро менять конфигурацию кузова. Это порождает спрос на унифицированные системы крепления, быстроразъёмные соединения, сменные модули (например, съёмные боковины или надставные борта). При модернизации старого парка над этим тоже можно работать, закладывая такие возможности в новую конструкцию. Это сложнее и дороже на первом этапе, но окупается гибкостью парка в будущем.

В итоге, возвращаясь к началу. OEM модернизация грузового кузова — это путь для тех, кому нужен точный, надёжный инструмент под уникальные задачи, а не усреднённое решение с рынка. Это всегда баланс между желанием заказчика, физическими возможностями материалов, инженерным расчётом и, в конечном счёте, экономикой проекта. Делать это можно только с полным пониманием ответственности и с командой, которая знает, что делает не просто ?железку?, а рабочее место водителя и элемент логистической цепи, от которого зависит чей-то бизнес. И да, это почти всегда интереснее, чем собирать что-то с нуля по готовым лекалам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

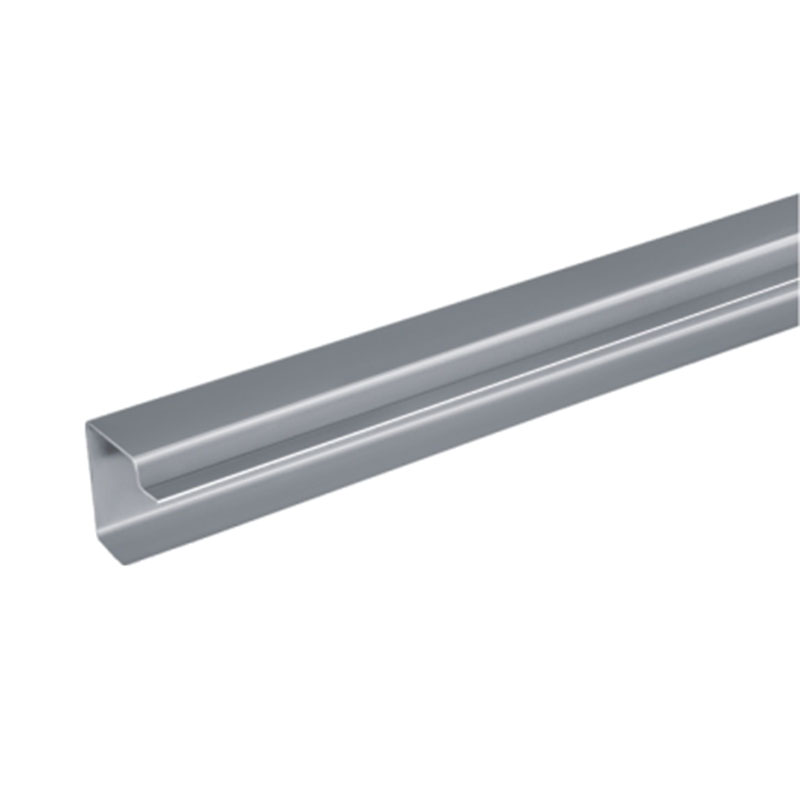

Паз для соединения кузова фургона

Паз для соединения кузова фургона -

Сборка кузова Фотон Сяока

Сборка кузова Фотон Сяока -

Z-образная поперечная балка

Z-образная поперечная балка -

Кронштейн для установки защитного барьера Фотон Руиво

Кронштейн для установки защитного барьера Фотон Руиво -

Контролирующая панель

Контролирующая панель -

Передний нижний защитный барьер Фотон ЧаоКа

Передний нижний защитный барьер Фотон ЧаоКа -

Рамка двери W1

Рамка двери W1 -

Кронштейн для баллона с сжиженным газом

Кронштейн для баллона с сжиженным газом -

Сборка замка панели

Сборка замка панели -

Ядро панели кузова Фотон Цзянхуай Танг 460 500

Ядро панели кузова Фотон Цзянхуай Танг 460 500 -

Боковой защитный барьер Фотон Сяока, Аолинг С1, Шидай, Оумарк, Чаока

Боковой защитный барьер Фотон Сяока, Аолинг С1, Шидай, Оумарк, Чаока -

Сборка задней панели фонаря кузова фургона

Сборка задней панели фонаря кузова фургона

Связанный поиск

Связанный поиск- Левая передняя опора активной подвески поставщик

- Китай опорная тяга радиатора

- Пластинчатый пружинный наконечник наружной пластины сварной монтаж

- Кронштейн крепления переднего стабилизатора основная страна покупателя

- Соединительная пластина левой поперечно-продольной балки производители

- Комплект крепления номерного знака

- Стопорный кронштейн грузовой платформы производитель

- Дуга безопасности коляски с креплением мотоцикла цена

- Панель задних фонарей w1 производитель

- Кронштейн электронасоса производители